Для получения качественного металла надо стабилизировать химический состав и добиться высокого перегрева чугуна. Первое обеспечивается подбором шихтовых материалов и точностью их дозирования, второе — условиями теплообмена во всех зонах шахты, которые определяются температурой и составом продуктов горения и температурой поверхности кусков кокса, т.е. условиями горения кокса поэтому все методы усовершенствования ваграночной плавки основаны на воздействии на процесс горения кокса.

Как уже отмечалось, реакция горения углерода и догорание оксида углерода при наличии свободного кислорода идет с выделением большого количества теплоты, а при реакции восстановления диоксида углерода (она получает значительное развитие в зоне, где отсутствует свободный кислород) эта теплота поглощается. Реакция восстановления протекает тем энергичнее, чем выше температура в редукционной зоне холостой колоши и зоне плавления.

Таким образом, полнота горения топлива и условия теплообмена тесно связаны, и работа вагранки будет тем эффективнее, чем выше температура газов и чем большее количество теплоты будет передано чугуну.

Некоторого эффекта можно добиться рассортировкой кокса на фракции. При подаче одинаковых по размеру кусков кокса, хотя и не очень крупных, уменьшается поверхность взаимодействия газов с кусками, увеличиваются размеры каналов для прохода воздуха, уменьшается продолжительность реакции восстановления и улучшается теплообмен.

Применение двух-или трехрядной системы фурм — наиболее простой и доступный способ улучшения работы вагранки. Через основной ряд фурм подается 80 % воздуха, а через дополнительные, расположенные на расстоянии 200—300 мм друг над другом в шахматном порядке, — остальные 20 %. Происходит частичное дожигание оксида углерода, образовавшегося в восстановительной зоне, в результате несколько расширяется кислородная зона и повышается температура чугуна в этой зоне, так как улучшаются условия перегрева.

Чем выше температура, тем эффективнее теплообмен. Поэтому вагранка, оборудованная двумя или тремя рядами фурм, по сравнению с однорядкой имеет некоторые преимущества: повышается температура перегрева чугуна на 10—20 °С или сокращается расход кокса на 10—15 %, повышается производительность на 20—25 %. Этот эффект будет наблюдаться при подаче в вагранку достаточного количества воздуха, в среднем 100 м3 (м2 • мин).

Более высоких показателей можно добиться на вагранках, работающих с двухрядной системой фурм при расположении второго ряда на высоте 800—900 мм над первым и распределении воздуха между рядами в соотношении 50 : 50 или 60 : 40. За счет расширения зоны высоких температур и дожигания СО улучшаются условия теплообмена, и в результате при неизменном расходе кокса температура чугуна повышается на 40—50 °С или при постоянной температуре уменьшается расход кокса на 15—30 %, производительность увеличивается на 10-15 %.

Для вагранок малого диаметра, работающих с копильником, можно поднять температуру чугуна на 40—50 °С, если отвести часть газов через горн в стационарный копильник вагранки с продувным горном. За счет активизации нижней части холостой колоши в горне расширяется зона высоких температур, что обеспечивает дополнительный перегрев чугуна. Положительных результатов при этом способе можно достичь только при правильном распределении дутья (в шахту 75—80 %, в горн 20—25 %) и увеличении общего расхода воздуха.

Значительно больший эффект можно получить, подогревая воздух или обогащая его кислородом. В обоих случаях повышается температура продуктов горения: в первом — за счет теплоты, вносимой воздухом, а во втором — в результате уменьшения в воздухе балласта (азота) .

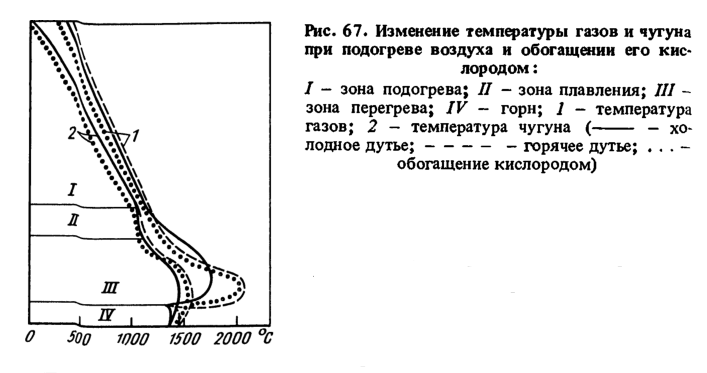

Воздух весьма теплоемкое вещество, поэтому его подогрев до 300 °С равноценен добавке в печь 10—15 % теплоты, получаемой от сгорания кокса, а подогрев до 600 °С равноценен добавке 20-25 %. Эта теплота поднимает температуру газов в зоне горения и соответственно в редукционной зоне и зоне плавления, (рис. 67). Высокая температура газов и кокса в этих зонах способствует более полному протеканию реакции восстановления CO2. Из рисунка видно, что температура газов значительно повышается в зоне горения. Эта зона несколько сужается за счет ускорения реакции горения, но несмотря на это, температура перегрева чугуна растет, так как увеличивается разность температур между каплями чугуна и газом, между каплями чугуна и поверхностью кокса. Все это эффективно влияет на перегрев жидкого металла. За счет дополнительной теплоты, вносимой воздухом, можно сократить расход кокса, что вызовет уменьшение высоты холостой колоши и, следовательно, размеров редукционной зоны. Однако запас теплоты и высокие температуры в зоне обеспечивают нормальный перегрев чугуна при увеличении производительности вагранки. Классификация воздухонагревателей приведена в статье «Основные узлы ваграночного комплекса».

Воздух весьма теплоемкое вещество, поэтому его подогрев до 300 °С равноценен добавке в печь 10—15 % теплоты, получаемой от сгорания кокса, а подогрев до 600 °С равноценен добавке 20-25 %. Эта теплота поднимает температуру газов в зоне горения и соответственно в редукционной зоне и зоне плавления, (рис. 67). Высокая температура газов и кокса в этих зонах способствует более полному протеканию реакции восстановления CO2. Из рисунка видно, что температура газов значительно повышается в зоне горения. Эта зона несколько сужается за счет ускорения реакции горения, но несмотря на это, температура перегрева чугуна растет, так как увеличивается разность температур между каплями чугуна и газом, между каплями чугуна и поверхностью кокса. Все это эффективно влияет на перегрев жидкого металла. За счет дополнительной теплоты, вносимой воздухом, можно сократить расход кокса, что вызовет уменьшение высоты холостой колоши и, следовательно, размеров редукционной зоны. Однако запас теплоты и высокие температуры в зоне обеспечивают нормальный перегрев чугуна при увеличении производительности вагранки. Классификация воздухонагревателей приведена в статье «Основные узлы ваграночного комплекса».

Итак, подогрев дутья — один из основных факторов интенсификации ваграночного процесса.

При обогащении воздуха кислородом уменьшается масса газов на единицу сгоревшего топлива (уменьшается количество балласта — азота) и, как следствие этого, повышается температура газов в зоне горения. Это оказывает тот же эффект, что и подогрев воздуха на процесс горения и перегрев чугуна. Однако имеется и существенное отличие, заключающееся в том, что при обогащении воздуха кислородом в печь не вносится дополнительного количества теплоты, и если в зоне перегрева чугуну передается теплоты больше, то газы из зоны плавления выходят более холодными и меньше теплоты остается на зону плавления и подогрева шихты (см. рис. 67). Это значит, что куски шихты подойдут к зоне плавления менее подгретыми и зона плавления опустится и тем ниже, чем больше будет обогащаться воздух кислородом. Поэтому обогащение воздуха имеет свой предел. Хотя и достигается высокий перегрев чугуна, но значительной экономии кокса уже не получают. Кроме того, низкая холостая колоша и быстрый сход шихты (повышение производительности печи) требуют особого качества разделки шихты, в противном случае возможно появление чушек чугуна в зоне фурм. Вагранка будет работать весьма напряженно, и всякая остановка может вызвать расстройство хода плавки.

Итак, обогащение воздуха 3—4 % кислорода за счет более эффективного использования теплоты в зоне перегрева чугуна позволяет сэкономить 10—12 % кокса, повысить производительность вагранки и температуру перегрева чугуна.

Обогащение воздуха кислородом проводится при подаче в фурменную коробку кислорода по специальному трубопроводу от испарительной станции или при подаче из баллонов, установленных неподалеку от вагранки. Во втором случае кислород из специальных трубок — сопл отверстием диаметром 2—3 мм под давлением 0,8—1,0 МПа подается непосредственно в фурмы, происходит так называемое острое дутье. При этом концы сопел вводят через фурмы почти до самого кокса, не доводя до внутренней футеровки шахты на 20-40 мм.

Исследования различных способов обогащения воздуха показали, что ’’острое дутье” действует более эффективно, так как под давлением струйки кислорода лучше проникают в глубь холостой колоши, в ту зону, где недостает кислорода и горение происходит в основном с образованием СО. При расходе 1 м3 кислорода на 1 т чугуна его температура повышается на 1,5-2 °С, т.е. если требуется перегреть чугун на 40-50 °С, кислород необходимо подавать в вагранку производительностью 18-20 т/ч в количестве 400—500 м3/ч. Ввиду относительно высокой стоимости кислорода и его дефицитности, несмотря на простоту конструкции установки по вводу кислорода и несложность их эксплуатации, в настоящее время эти вагранки применяют редко.

Более эффективно можно использовать кислород при подогреве чугуна в копильнике вагранки при продувке его непосредственно через жидкий чугун. Перегрев осуществляется за счет окисления железа и примесей чугуна (кремния и марганца). Несмотря на высокий перегрев чугуна (80—100 °С) при небольшом расходе кислорода (4-5 м3/т) , этот способ не нашел широкого применения, так как на перегрев чугуна расходуются дефицитные и дорогие высококремнистые чугуны и ферросплавы. При этом трудно выдержать стабильный химический состав чугуна, усложняется эксплуатация вагранки, оборудованной кислородной фурмой в копильнике. Разновидностью этого способа, но менее эффективного, является продувка чугуна на желобе вагранки, где коэффициент использования кислорода ниже, хотя сама установка конструктивно проще.

Кокс является дефицитным и дорогим топливом. Поэтому экономически выгодно вместо него использовать природный газ. Создан ряд вагранок, в которых кокс частично или полностью заменен природным газом. Вагранки называют соответственно коксогазовыми или газовыми.

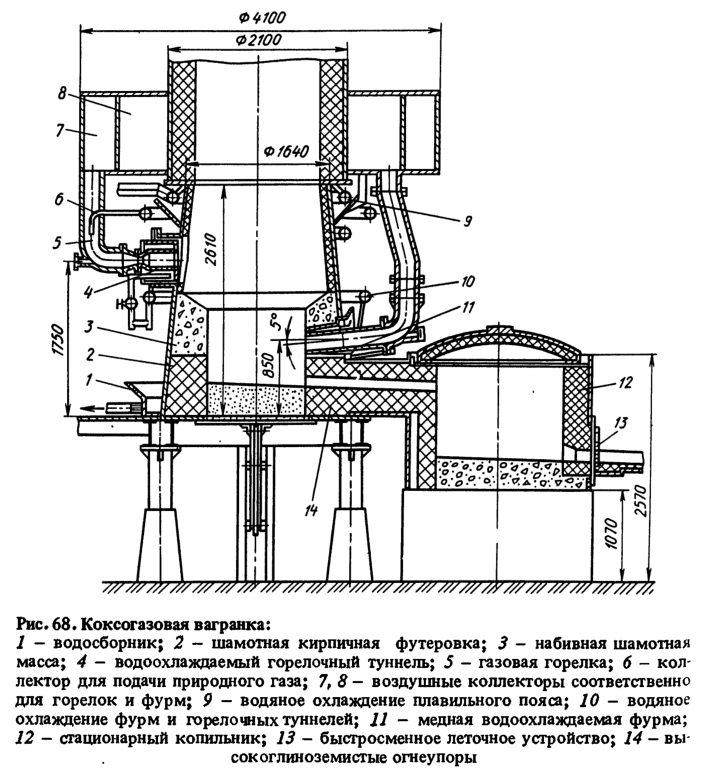

Коксогазовые вагранки мало чем отличаются от коксовых. В них также имеется один ряд фурм, над которым в шахте на высоте 600-900 мм (в зависимости от размера вагранки) располагаются газовые туннели, в концы которых вставлены газовые горелки. Имеются две фурменные коробки для раздельной подачи воздуха в фурмы и газовые горелки. Смесь газа с воздухом подается через горелки в туннели, где происходит горение газа. Для полного сгорания газа длина туннелей должна быть равна шести диаметрам газовой горелки, ибо в вагранке нет пространства для сжигания газа. Конструкция современной коксогазовой вагранки показана на рис. 68. Продукты горения газа и пары воды при температуре 1500—1550 °С попадают в плавильную зону шахты вагранки, внося дополнительное количество теплоты, за счет которого улучшаются условия теплообмена в двух зонах — зоне плавления и зоне подогрева кусков твердой шихты, а в зоне перегрева жидкого чугуна при сохранении удельного расхода воздуха ничего не изменяется. Теплота от сжигания 25 м3 газа на 1 т выплавляемого чугуна позволяет уменьшить расход кокса на 25-35 %, поднять производительность вагранки на 10 % при постоянной температуре чугуна.

Уменьшение расхода кокса за счет сжигания дешевого природного газа позволяет снизить себестоимость чугуна, понизить содержание в нем серы, поднять производительность печи, уменьшить влияние качества разделки шихты, упростить регулирование высоты холостой колоши путем изменения расхода газа в горелках. Последнее выгодно отличает ее от вагранки, работающей на обогащенном кислородном воздухе. Однако коксогазовые вагранки имеют и существенные недостатки: взаимодействие продуктов горения природного газа (CO2 и H2O) с раскаленными кусками кокса с образованием 15-20 % CO и 3-4% H2 (на это уходит большое количество теплоты); повышение температуры колошниковых газов на 100—150 °С, что вызывает дополнительные потери теплоты; насыщение чугуна водородом.

Если выразить совместный расход кокса и газа в условном топливе, то окажется, что расход его будет больше, а КПД вагранки ниже,чем для обычной коксовой. Экономия при работе коксогазовой вагранки получается только за счет низкой стоимости высококалорийного природного газа, поэтому даже повышенный расход газа по сравнению с сэкономленным коксом дает определенный экономический эффект.

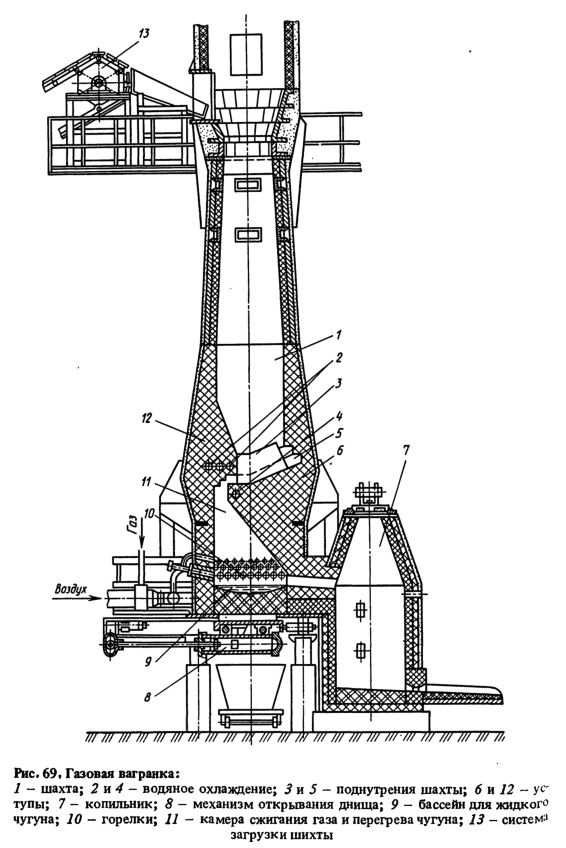

Газовой вагранкой (рис. 69) называют пламенную печь с шахтой для подогрева шихты. Она принципиально отличается от коксовой вагранки. В ней отсутствует холостая колоша кокса, зона подогрева шихты имеет ограниченные размеры, а зона плавления — постоянную высоту над газовыми горелками (она образована водоохлаждаемыми уступами, водоохлаждаемой перемычкой в шахте или инертной холостой колошей).

В промышленных масштабах плавка чугуна на природном газе началась в 40-50 гг. в г. Баку, однако до настоящего времени не получила широкого распространения.

Прототипом газовой вагранки можно считать газовую шахтную печь с огнеупорной колошей. Однако их работа была непродолжительной, так как огнеупорный материал под весом шихты слипался и плавка прекращалась. Более удачной оказалась вагранка с гетерогенной колошей. Эта печь конструктивно мало отличается от коксовой вагранки. Насадку выполняют из боя шамота, высокоглиноземистых изделий и углеродсодержащих электродов, увеличивающих площадь теплоизлучающей поверхности в зоне перегрева. Эта конструкция универсальна, позволяет в случае необходимости работать на коксе.

Недостатки этой вагранки: затруднены ремонт и выбивка, а также наличие окислительной атмосферы в печи.

В Англии разработана конструкция газовой вагранки, в которой на водоохлаждаемых перемычках размещают огнеупорную калошу, состоящую из частично окисляющихся шаров (2—3 % массы металлозавалки) , выполненных из специального огнеупора. При стекании чугуна по шарам обеспечиваются условия для необходимости перегрева чугуна.

Преимущества газовых вагранок: дешевое топливо (снижение затрат в 4 раза); уменьшение выброса в атмосферу пыли до 25 мг/м3 и СО до 0,01 %; понижение содержания серы в чугуне до 0,05 %, угар серы на 20—40 %; отпадает необходимость в установках для подготовки кокса, его дозирования, транспортирования и загрузки в вагранку.

Однако газовые вагранки имеют и существенные недостатки: не обеспечивается необходимый перегрев чугуна; отсутствуют условия для науглероживания, поэтому для достижения требуемого содержания углерода шихту приходится давать большее по сравнению с коксовой вагранкой количество дефицитных литейных доменных чугунов; затруднительно использование в шихте дешевых металлоотходов; уменьшается стойкость футеровки на водоохлаждаемых уступах и перемычке в шахте.

Государственным институтом по проектированию станкостроительных, инструментальных, абразивных заводов и заводов кузнечно-прессового машиностроения (’’Гипростанок”) в 1982 г. была разработана конструкция газококсовой вагранки с расходом 3—4 % кокса только на металлургические процессы, протекающие в печи. Источником теплоты в этой вагранке являются продукты неполного горения природного газа, получающиеся при горении газа с расходом воздуха 30—50 % необходимого для полного сжигания. Сжигание газа происходит в водоохлаждаемых камерах, установленных перед водоохлаждаемыми фурмами. Воздух подогревается до 600 °С, что обеспечивает температуру продуктов горения, поступающих в вагранку, равную 1750—1800 °С при восстановительной атмосфере, содержащей большое количество СО и H2.

Данная конструкция вагранки лишена указанных выше недостатков и обладает преимуществами коксовой вагранки.

Коксомазутные вагранки работают по тому же принципу,что и коксогазовые, только вместо газовых горелок вставляют форсунки для мазута, поэтому они имеют тот же технологический эффект, что и коксогазовые вагранки, а экономический эффект отличается только разностью цен на газ и мазут. Как коксогазовые, так и коксомазутные вагранки обеспечивают по сравнению с коксовыми экономию 30-40 % кокса, снижение себестоимости чугуна на 2—2,5 р/т. Их установка оправдана там, где вагранки имеют недостаточную высоту шахты и, следовательно, малую зону подогрева шихты.

Вагранки с основной футеровкой. Для значительного снижения содержания серы в чугуне, что необходимо при плавке высокопрочного и ковкого чугунов, применяют основной ваграночный процесс. В этом случае при плавке наводится шлак с основностью [отношение (% CaO + MgO) / (% SiO2 + % Al2O3) ], равной 1,2—2,0 . Высокая основность достигается увеличением количества флюса (известняка) на первых трех-пяти колошах до 10 % и в последующих до 7 % массы металлозавалки, кроме того, добавляют до 1 % плавикового шпата. Основной шлак обладает повышенной вязкостью и для его разжижения — повышения активности (способности более полно поглощать серу) — необходимо поднять температуру в зоне плавления. Для этого надо повысить расход кокса и работать с подогревом дутья.

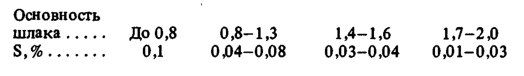

Установлена следующая зависимость содержания серы в чугуне от основности шлака:

Чем выше основность шлака, тем выше его вязкость и тем выше должна быть температура в зоне плавления для его разжижения, которая достигается за счет повышения температуры подогрева воздуха для плавки.

Эффект десульфурации повышается при понижении содержания в шлаке FeO. Содержание в шлаке более 15 % MgO значительно повышает его вязкость, поэтому доломитовая футеровка вагранки MgO • CaO более предпочтительна, чем магнезитовая MgO. При доломитовой футеровке уменьшается количество MgO в шлаке.

Розжиг и пуск агрегата. Сначала включаются приборы КИПиА, проверяется разрежение на колошнике (49-98 Па), включается система газоочистки, загружается холостая колоша, подается вода во все системы охлаждения вагранки, разжигается холостая колоша с помощью двух газовых горелок, установленных в рабочем окне и в одной из фурм со стороны металлоприемника, обеспечивается равномерность розжига холостой колоши перестановкой горелки в фурмы. После розжига холостой колоши одна горелка переставляется в металлоприемник для разогрева его летки. Продувку холостой колоши, как правило, не проводят. Разогрев копильника газом начинают за 2-3 ч до начала работы. После розжига холостой колоши на колошнике устанавливается давление, равное 0 Па, полностью заваливают вагранку шихтой, заделывают песком и формовочной смесью металлическую летку сифонного шлакоотделителя. Одновременно с розжигом вагранки зажигают газовые горелки на рекуператоре, открывают шибер ”на свечу” и включают воздуходувки. Перед пуском вагранки постепенно открывают шибер на трубе горячего воздуха и закрывают шибер на ’’свече”. Через 20-30 с после включения дутья закрывают глазки фурм. Давление дутья доводят до 6 ГПа. Одно временно на колошнике поддерживают давление, равное 0 Па.

Следят за началом плавления шихты через фурменные глазки, первые капли чугуна должны появляться через 15-20 мин, после чего увеличивают давление дутья до оптимального 8,5—9,8 кПа. Через 15—20 мин после появления первых капель чугуна открывают вентили подачи воды в систему грануляции шлака, при подъеме шлака и металла в горне открывают металлическую летку и выпускают металл и шлак в металлоприемник. В дальнейшем летку оставляют все время открытой. Необходимо следить за температурой ваграночных газов в системе газоочистки. При ее подъеме выше 150 °С увеличивают подачу воды к форсункам бункера-пылеосадителя. Через 1—1,5 ч после пуска вагранки в ваграночных комплексах, оборудованных ЭВМ, следует перевести дистанционное управление тепловым режимом работы комплекса на выбранный автоматический режим с корректировкой технологических параметров (расход воздуха и кокса) с помощью управляющей вычислительной машины. Во время плавки вагранщик должен следить по мнемосхеме и световому табло за работой отдельных узлов комплекса, о всех неисправностях сообщать мастеру и по возможности устранять их. Весь персонал обязан находиться на рабочих местах.

При окончании плавки обслуживающий персонал проводит следующие работы. Завальщик прекращает загрузку шихты и убирает рабочую площадку. Оператор пульта управления уменьшает расход воздуха по мере проплавления шихты, ориентируясь на температуру ваграночных газов на колошнике, после проплавления всей шихты переключает подачу воздуха ’’на свечу” для охлаждения труб рекуператора, через 1-1,5 ч после выбивки вагранки закрывает все шибера.

Вагранщик открывает фурмы, нижнюю летку и следит за выпуском металла и шлака из вагранки, металлоприемника и копильника, открывает днище вагранки, остаток шихты и кокса проваливается в короб, включает подачу воды для тушения остатка, через 30—40 мин после выбивки он дает указание на отключение воздуходувки и закрытие задвижек, отключение систем охлаждения и электропитания, всех приборов КИПиА. Дежурные электромонтер и сантехник отключают все щиты и все насосы.

Дуплекс-процесс. Плавку дуплекс-процессом ведут в двух последовательно работающих плавильных агрегатах: шихта расплавляется в вагранках, при температуре 1300—1350 °С жидкий чугун передается в другую печь, где выравнивается его химический состав, и иногда он перегревается. Возможен и второй вариант дуплекс-процесса, когда во второй печи чугун не только перегревается, но и доводится до нужного химического состава путем добавок стального лома, ферросплавов и т.д.

В качестве второго плавильного агрегата при работе по первому варианту применяют индукционные канальные, тигельные индукционные и дуговые печи, а также копильники, обогреваемые газом; при работе по второму варианту — тигельные индукционные и дуговые печи.

Плавка чугуна дуплекс-процессом обеспечивает ряд технологических и организационных преимуществ, позволяя получать чугун заданного состава с высоким перегревом при минимальных затратах. Вагранка при нагреве шихты и плавления металла имеет коэффициент полезного действия (КПД) около 60 %, а при перегреве — всего 5 %, тогда как индукционная канальная печь при перегреве имеет КПД 60 %, и тигельная 55 %. КПД дуговой печи при плавлении равен 80-85 %, а при перегреве — всего 20 %.

Используя вагранку в качестве плавильного агрегата непрерывного действия на операциях плавки, мы имеем минимальные энергозатраты при плавке, а перегрев чугуна, на который затрачивается всего 13 % теплоты, проводим в индукционной печи с высоким КПД, получая нужный перегрев при минимальных затратах энергии.

Основные преимущества плавки чугуна дуплекс-процессом следующие:

- минимальные энергозатраты;

- возможность обеспечения постоянства химического состава чугуна, стабильность которого будет тем выше, чем больше емкость второго плавильного агрегата-миксера;

- обеспечение стабильности условий работы вагранки на оптимальном режиме;

- создание буферного задела жидкого металла;

- уменьшение вредного влияния наследственности шихтовых материалов при длительной выдержке металла в миксере при заданной температуре перегрева;

- возможность получения чугуна разных марок из единого базового металла, выплавляемого в вагранках;

- при получении серого чугуна высоких марок, высокопрочного или ковкого чугуна меньше затраты на установку дуплекс-процесса по сравнению с затратами на установку одних электрических печей той же мощности.

В заключение следует отметить, что для плавки серых чугунов одной марки применяют дуплекс-процесс, при котором вагранка работает вместе с индукционным канальным миксером большой емкости. Для получения серого чугуна разных марок из единой базовой шихты плавку ведут в вагранке. Жидкий чугун переливают в тигельную индукционную печь, в которую присаживают необходимые добавки для получения чугуна заданной марки. Для плавки ковкого, высокопрочного чугуна низких марок применяют дуплекс-процесс, вагранку и дуговую печь, вагранку и тигельную или канальную индукционную печь. Для плавки ковкого и высокопрочного чугуна или легированного ответственного назначения в качестве первичного плавильного агрегата применяют дуговую печь, позволяющую значительно снизить содержание вредных примесей в чугуне, в паре с тигельной или канальной индукционной печью.

Учитывая все перечисленные выше преимущества и существующие тенденции в изменении качества шихтовых материалов, следует ожидать, что в будущем дуплекс-процесс займет основное место при плавке чугуна.