Технология и периодичность ремонта футеровки вагранки с длительным и односуточным циклом работы приведены ниже. Различают два вида ремонта: текущий и капитальный.

Капитальный ремонт

При капитальном ремонте, если необходимо, ремонтируют кожух вагранки, заменяют футеровку шахты, дымовой трубы, искрогасителя, воздухопровод, фурменную коробку и искрогаситель. Если вышли из строя угольники кожуха вагранки, необходимые для поддержания футеровки, то их заменяют новыми.

Капитальный ремонт грубы вагранки выше завалочного окна производится не чаще одного раза в год. После удаления всей старой футеровки труба выкладывается шамотным кирпичом — клином ребровым и клином прямым марки ШБВ (ГОСТ 3272-2002) — на ремонтной глине «на ребро» или «на ребро и плашку», толщина футеровки 120 или 180 мм. Зазор между кирпичами — не более 2-3 мм.

Капитальный ремонт шахты вагранки выше зоны плавления до защитных кирпичей или загрузочного окна выполняется не чаще одного раза в квартал. При этом удаляется внутренний ряд футеровки. Нарушенные места наружного ряда кладки закладываются подтесанным кирпичом. Кладку выполняют шамотными кирпичами марки ШБВ (клин ребровый, прямой, трапецеидальный) на жидком растворе ремонтной глины. Толщина шва — не более 1,5 мм. Продолжительность сушки на воздухе — не менее 24 ч. После капитального ремонта розжиг вагранки требуется проводить на 0,5-1 ч дольше, чем после текущего ремонта, загрузив дополнительное количество кокса.

Текущий ремонт

Текущий ремонт вагранки проводят после каждой плавки; он заключается в частичной или полной замене шахты в поясе плавления, зоне фурм и горне вагранки. Вагранку после плавки охлаждают естественной тягой воздуха, для чего открывают фурмы и дверцы днища, а загрузочное окно закрывают. Охлаждение футеровки вагранки ускоряют продувкой шахты воздухом. Оставшиеся после плавки материалы (чушки чугуна, лома, куски топлива) убирают из-под вагранки,

При продолжительности плавки от одной до двух смен футеровка сильно выгорает, и во время ремонта пояса плавления выгоревшие кирпичи заменяют новыми.

Текущий ремонт шахты вагранки в плавильном поясе производят после каждой выбивки вагранки. При этом сначала удаляют шлак, прогоревшие кирпичи и настыли, но сохраняют ошлакованную поверхность шахты. Новую футеровку выполняют кирпичом марки ШАВ, набивным футеровочным составом или торкретной массой. Толщина футеровки в вагранках без водяного охлаждения 180-250 мм, в водоохлаждаемых — 65-120 мм. Вагранки с длительным циклом работы либо вовсе не имеют футеровки, либо обмазываются ремонтной глиной толщиной 8-20 мм, либо выкладываются «на плашку» лещадкой или кирпичом «клин ребровый».

Текущий ремонт зоны фурм и горна вагранки выполняется после каждой выбивки. При ежедневной выбивке вагранок после одной или двух смен работы они футеруются слоем толщиной 180-500 мм так же, как и плавильный пояс. При работе без выбивки в течение недели и более горн выкладывается высокоглиноземистым кирпичом (муллитокорундовым) класса ВГО-72 от падины до уровня фурм. Зона фурм при доменном профиле набивается шамотной массой или выкладывается кирпичом марки ШАВ. Вся зона может набиваться графитовой массой.

Текущий ремонт переходного канала, сифонного шлакоотделителя и летки производят после каждой выбивки. При холодном дутье для такого ремонта используют наиболее качественный кирпич марки ШАВ с толщиной шва не более 1,5 мм, при длительном цикле работы — высокоглиноземистый кирпич, блоки ДВ-5, ДВ-6 (ГОСТ 10381-94), выкладываемые на высокоглиноземистом мертеле марки ВТ-1.

Вместо кирпичной футеровки часто применяют набивную массу. В качестве набивных масс для ремонта футеровки применяются: шамотная масса (24 % глины, 36 % песка, 40 % шамота); углеродистая масса (коксик молотый 70%, мертель высокоглиноземистый 20%, пек каменноугольный 10%); масса на основе кремнезема (песок 92-94 %; мертель 6-8 %), наносимая шприц-машиной; ремонтная глина (глина огнеупорная 35 %, песок 65 %). Кроме этого, во всех случаях добавляется вода в количестве 6-15 %. Смесь хорошо перемешивают в бегунах в течение 5-10 мин. Для увеличения прочности смеси в воду добавляют жидкое стекло (1 кг на 1 л воды). Набивная футеровка более стойкая по сравнению с кирпичной.

Во время ремонта копильник сначала очищают от остатков чугуна и шлака, затем очищают нижнюю часть копильника и ремонтируют летку, шлаковое отверстие и канал, по которому чугун из горна поступает в копильник. После плавки необходимо ремонтировать желоб вагранки: очистить от настылей и шлаковых наростов и обмазать его огнеупорной массой, применяемой для ремонта шахты вагранки. В случае необходимости футеровку желоба меняют полностью. После ремонта желоб просушивают.

Под набивают после ремонта вагранки. Сначала закрывают откидное днище вагранки, а затем приступают к набивке пода формовочной наполнительной смесью. Смесь набивают слоями 40-50 мм. Общая толщина набивки 150-250 мм. Чугунную и шлаковую летки делают из огнеупорных кирпичей. В кирпиче выполняют два отверстия: одно действующее, а другое запасное. Запасное отверстие выше действующего. Диаметр металлической летки зависит от производительности вагранки и составляет 12-30 мм, диаметр шлаковой летки 50-100 мм вследствие большей вязкости шлака.

Розжиг холостой колоши

Розжиг холостой колоши производят после ремонта и набивки подины вагранки. В открытых вагранках через рабочее окно на подину укладывают древесную стружку или обрезки, на них кладут сухие дрова. Затем рабочее окно заделывают огнеупорным кирпичом, оставив в нем отверстие в один-два кирпича размером около 200×200 мм для розжига дров и доступа воздуха к ним. Стружку и дрова поджигают. Розжиг начинают при закрытых фурмах и открытом отверстии в рабочем окне. После того как дрова хорошо разгорятся, загружают первую порцию кокса холостой колоши (30-50 %), который должен быть однородным, размером 80-175 мм. Для розжига холостой колоши можно использовать природный или генераторный газ, подаваемый форсунками, вставленными в рабочее окно или открытые фурмы. Розжиг холостой колоши газом длится 25-35 мин, а розжиг дровами 1-2 ч в зависимости от диаметра вагранки. В открытых вагранках розжиг происходит за счет естественной тяги трубы. Загрузка кокса холостой колоши проводится частями в 2-3 приема.

После того как кокс разгорится, производят продувку и определяют высоту холостой колоши металлическим щупом. Метка на щупе показывает, до какой высоты необходимо поднять холостую колошу по отношению к порогу загрузочного окна. При высоте холостой колоши ниже заданной в вагранку добавляют кокс. Необходимо следить, чтобы расположение столба кокса было равномерным, не допускать его односторонней засыпки. Под высотой холостой колоши подразумевается часть столба кокса, находящегося выше фурм.

В вагранках с одним рядом фурм высота холостой колоши определяется расстоянием от верхней кромки фурм, а в вагранках с 2-3 рядами фурм — от верхнего ряда фурм. Обычно высота холостой колоши над фурмами составляет 800-1600 мм в зависимости от качества кокса, количества и температуры дутья, конструкции и диаметра вагранки. Высоту холостой колоши устанавливают опытным путём. Если высота холостой колоши выбрана правильно, расплавленный чугун появится у фурм через 5-6 мин после пуска дутья; при слишком высокой колоше чугун появится через 10-20 мин, а иногда и позже. Розжиг продолжается 3-4 часа.

В закрытых вагранках розжиг можно производить так же, как в открытых, или же за счет принудительной тяги через систему газоочистки. В последнем случае появляется возможность в определенных пределах регулировать интенсивность розжига холостой колоши, создавая то или иное разрежение под колошником вагранки. В период розжига за счет принудительной тяги должны быть приняты все меры против образования взрывоопасной смеси газов с воздухом в системе газоочистки. В различных конструкциях эти меры обеспечиваются за счет надежной герметизации загрузочного отверстия или установки запальника для дожигания образовавшейся смеси на входе в систему газоочистки. При принудительной тяге вся холостая колоша загружается в вагранку полностью до начала розжига. Период розжига может быть сокращен до 1,5-2 ч. Продувка холостой колоши и замер ее высоты, как правило, не проводятся.

Подготовка вагранки к плавке

Подготовка вагранки к плавке заключается в проверке исправности всех узлов и систем, обеспечивающих ее эксплуатацию. Особое внимание при этом нужно обращать на прочность крепления и исправность днища вагранки, фурм, устройств для набора, взвешивания и загрузки шихты. В вагранках с очисткой газов, подогревом дутья и использованием природного газа необходимо поверять плотность фланцевых соединений смотровых люков, задвижек, шиберов, предохранительных и взрывных клапанов в системе газоочистки и трубопроводах природного газа, воды и воздуха. При подготовке вагранки закрытого типа к плавке необходимо проверить исправность всех систем дистанционного и автоматического управления, приборов КИП и работу звуковой и световой аварийной сигнализации.

Загрузка шихты в вагранку

На разгоревшуюся холостую колошу загружают шихту рабочих колош отдельными слоями, состоящими из металлической части, кокса и флюсов, до порога загрузочного окна.

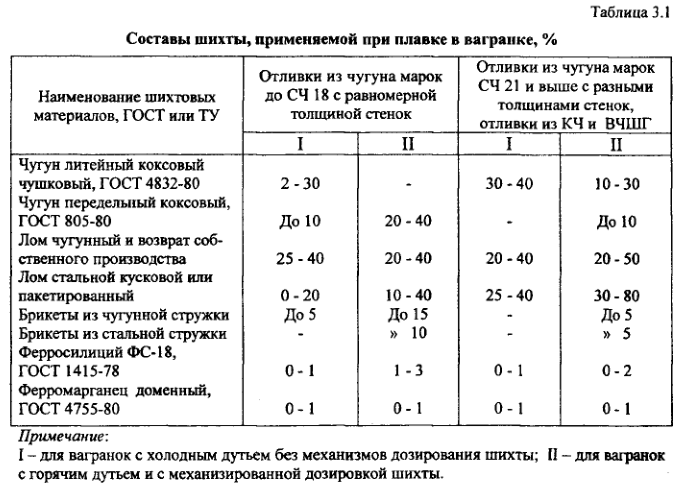

Масса металлической части колоши принимается равной 1/10-1/12 часовой производительности печи, а масса коксовой колоши — 8-14 % от металлической. Загрузка первого столба шихты зачастую проводится с соблюдением следующих особенностей: в первых четырех-пяти колошах доля металлозавалки уменьшается на 20%, доля стального лома увеличится в 1,5-2 раза, чтобы уменьшить пригар углерода; исключается применение для этих колош массивных кусков лома (боя изложниц). В пятую колошу загружается удвоенная порция топлива. Перед пуском дутья закрывают летки для металла и шлака или (при наличии сифонного металлоприемника-шлакоотделителя) переходный канал. Металлическая летка закрывается притычной глиной с бруском, изготовленным по размеру летки из боя стержней. Шлаковая летка заделывается горелой и наполнительной формовочной смесью. Переходный канал шлакоотделителя забивается на всю длину гарью или сухим кварцевым песком, а сверху притрамбовывается формовочной смесью. Расчет шихты производится с учетом угара элементов. Состав шихтовых материалов зависит от требований к качеству чугуна конструкции вагранки. Ориентировочный состав приведен в табл. 3.1.

Правильная загрузка вагранки металлом, топливом и флюсом влияет на ход плавки. Так как при длительных плавках футеровка вагранки выгорает и диаметр шахты вагранки увеличивается, особенно в поясе плавления, то высота холостой колоши уменьшается, нарушается нормальный ход плавки. Чтобы восстановить высоту холостой колоши, необходимо через 15-20 колош делать пересыпку, т.е. загружать дополнительно коксовую колошу.

При механизированной загрузке шихты все операции (загрузка в бадью, взвешивание, транспортировка, подъем шихты на колошниковую площадку, загрузка в вагранку и подача порожней бадьи на шихтовой двор) полностью механизированы и автоматизированы. Предварительно взвешенная металлическая шихта подается на колошниковую площадку в саморазгружающихся бадьях. В бадьи металл загружается на шихтовом дворе из специальных бункеров (каждый сорт металла из своего бункера). Металлическая шихта взвешивается на специальных весах. Для подъема шихты на колошниковую площадку и загрузки ее в вагранку служит скиповый подъемник.

Подача топлива и флюсов также механизирована.

Дутье

Дутье в вагранку подается сразу же после окончания завалки первого столба шихты. Если по каким-либо причинам пуск дутья задерживается, нужно принять меры к замедлению горения кокса холостой колоше. В вагранках с принудительной тягой для этого уменьшают разрежение на колошнике; в открытых вагранках закрывают гляделки на нескольких фурмах. Закрывать гляделки всех фурм до пуска дутья в вагранку категорически воспрещается из-за возможности образования взрывоопасной смеси в фурменной коробке и в воздухопроводе. В вагранках с дожиганием газов, производимым в специальных камерах или топках, перед пуском дутья необходимо убедиться в том, что приняты необходимые меры для устойчивого горения ваграночных газов (включены запальники, созданы необходимые разрежение и температура в камере дожигания).

Давление дутья вначале рекомендуется устанавливать в размере 40-50 % от оптимального. Первый выпуск металла производят в зависимости от конструкции вафанки, емкости горна или копильника через 15-40 мин после появления первых капель у фурм. При выпуске первого металла через сифонный шлакоотделитель необходимо кратковременно уменьшать давление дутья в вагранке во избежание выброса металла из металлоприемника давлением газов.