В основном дуговой электропечи сталь выплавляют на свежей шихте с окислением или методом переплава отходов с окислением и без окисления. В последнее время становится распространенным метод смешения в ковше. В зависимости от полноты удаления шлака окислительного периода из печи плавки можно вести одно- или двушлаковым процессом.

Выплавка стали на свежей шихте с окислением

Для способа выплавки стали с окислением на свежей шихте характерно наличие всех периодов плавки в дуговой печи — от загрузки до выпуска с четким разграничением каждого из них. Описание физико-химических процессов отдельных периодов и технологии их проведения даны в предыдущих главах. При назначении марки стали для выплавки следует учитывать состояние печи и сразу после ее ремонта не назначать сталь с повышенной тепловой нагрузкой как по температурному режиму, так и по продолжительности. Легированные стали особенно ответственных марок целесообразно начинать плавить через три-пять плавок после полного ремонта стен электропечи. Выплавка стали на свежей шихте с окислением — наиболее распространенный способ. Однако продолжительность плавки при этом методе максимальная.

Выплавка стали методом переплава отходов

В окислительным период в металлической ванне окисляются такие элементы как кремний, марганец, хром, ванадий и др. Образующиеся оксиды переходят в шлак и удаляются из печи. Для максимального использования легирующих элементов шихты плавку можно вести без окислительного периода методом переплава отходов.

Отсутствие окислительного периода при этом методе обусловливает невозможность удаления углерода и фосфора, содержащихся в шихте. Поэтому содержание этих элементов в шихте должно быть ниже, чем в готовой стали. Шихту составляют из 60—80% легированных отходов и 20—40 % мягкого железа, а также ферросплавов. Мягкое железо используют в виде специально выплавленных заготовок. Экономически целесообразно заменять мягкое железо отходами низкоуглеродистой и низкофосфористой стали. В процессе плавки металл частично науглероживается от электродов, раскислителей и легирующих добавок. Поэтому содержание углерода в шихте должно быть на 0,03—0,06% ниже, чем в готовой стали. Содержание фосфора в шихте должно быть не выше 0,015—0,02 %, а содержание легирующих элементов в шихте должно быть близко к нижнему пределу, требуемому техническими условиями на данную марку.

При загрузке шихты тугоплавкие составляющие (мягкое железо, ферровольфрам) следует загружать в середину ванны под электроды, а феррохром, способный науглероживаться от электродов, ближе к откосам.

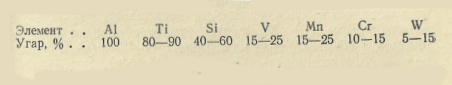

В процессе плавления некоторые элементы шихты окисляются в той или иной степени кислородом воздуха и оксидами, содержащимися в шихтовых материалах. Для ориентировочных расчетов можно принимать следующий угар элементов:

Для ошлакования образующихся оксидов в период плавления вводят известь в количестве 1,5 2 % от массы металла.

Состав шлака в конце плавления колеблется примерно в следующих пределах: 30—40% CaO; 15—3% SiO2, 6—15% MnO, 2—4% Al2O3, 4—10% FeO, 8—18 % MgO.

Если в составе шлака по расплавлении отсутствуют оксиды ценных легкоокисляющихся элементов, шлак скачивают и наводят новый — белый, карбидный или другой шлак (согласно технологическим инструкциям для стали данной марки). Если в составе шлака имеются оксиды ценных легирующих элементов (вольфрама, хрома, ванадия), шлак обрабатывают молотым коксом или ферросилицием. Это позволяет большую часть оксидов указанных элементов восстановить. Затем скачивают шлак и начинают восстановительный период по той же технологии, что и в плавках с окислением.

Переплав шихты, состоящей из высоколегированных отходов, ведут с частичным окислением углерода газообразным кислородом.

Шихту составляют таким образом, чтобы содержание углерода в металле по расплавлении было на 0,1—0,25 % выше конечного содержания углерода в стали. а содержание фосфора ниже допускаемого в стали. Расчетное содержание кремния при выплавке стали с содержанием <6% Cr должно быть 0,4—0,6%, а при выплавке высокомхромистой стали (>6% Cr) 0,9-1,4%. Присутствие кремния в шихте ускоряет ее расплавление при продувке кислородом. При загрузке лома, легированного алюминием, расчетное содержание кремния снижается.

Продувать ванну кислородом начинают после полного расплавления при выключенной печи и заканчивают при достижении содержания углерода, обеспечивающего нормальное проведение рафинирования и получения заданного химического состава. По окончании продувки металл обычно раскисляют силикомарганцем и дают нагретый феррохром. Иногда для охлаждения ванны подсаживают кусковую шихту того же состава (или близкий по составу) в количестве до 5% от массы шихты. Печь включают и продувочный шлак, содержащий большое количество оксидов хрома, раскисляют дробленым силикохромом (10-30 кг/т), порошкообразным ферросилицием (5-7 кг/т) и алюминием (1-2 кг/т) в смеси со свежеобоженной известью (20-25 кг/т).

После восстановления хрома из шлака последний скачивают и наводят основной шлак, который обрабатывают порошкообразным ферросилицием, силикокальцием или коксом до получения белого рассыпающегося шлака. Возможность проведения дегазации металла позволяет рекомендовать этот метод для выплавки сталей с повышенным содержанием хрома и прежде всего нержавеющих.

Выплавка стали одношлаковым процессом

Если к стали не предъявляют жестких требований по содержанию серы, а иногда в случае последующей обработке стали в ковше синтетическим шлаком, плавку можно проводить под одним шлаком. Дефосфорация металла совмещается с расплавлением. Окислительный шлак специально из печи не удаляют, а после достижения требуемого содержания углерода и ≤0,035% P в ванну вводят ферросилиций и ферромарганец, а также необходимые легирующие элементы. Окончательно металл раскисляют в ковше кусковым ферросилицием и алюминием в количестве 0,5-1,0 кг/т.

Продолжительность плавки при одношлаковом процессе сокращается на 1-1,5 ч, на 15-20 % снижается расход электроэнергии, уменьшается расход шлакообразующих и ферросплавов и одновременно снижается трудоемкость ведения плавки.

Технико-экономические показатели при выплавке на свежей шихте с окислением и методом переплава отходов

При выплавке стали методом переплава отходов исключается окислительный период, что сокращает общую продолжительность плавки. Вместе с тем длительность расплавления шихты в этом случае, как правило, возрастает, что объясняется присутствием в шихте тугоплавкого мягкого железа. Как показывает практика работы электропечей разной емкости, длительность плавок, проводимых методом переплава, на 8-35% меньше длительности плавок на свежей шихте с окислением и соответственно выше производительность печи. На плавках без окисления одновременно на 10—20% уменьшается удельный расход электроэнергии и на 10—20% снижается удельный расход электродов. Стойкость футеровки стен возрастает на 10—20 плавок, что приводит к снижению удельного расхода огнеупоров. Особенно важным преимуществом этого метода является высокая степень использования легирующих элементов, содержащихся в отходах, что снижает расход ферросплавов и значительно уменьшает себестоимость стали.

Вместе с тем при переплаве отходов нельзя удалить фосфор из металла. Однако отходы легированной стали, особенно электростали, обычно содержат мало фосфора (0,015—0,02%). Такие отходы можно применять в плавках без окисления.

Достаточно полное сравнение качества стали, выплавляемой с окислением и без окисления, провести затруднительно. По сообщению А. Д. Крамарова, в некоторых случаях, например при выплавке стали 38ХМЮА, качество стали, выплавляемой без окисления, не уступает качеству стали, выплавленной с окислением. В других случаях, например при выплавке стали 12Х2Н4ВА, пластические свойства стали, выплавленной без окисления, несколько ниже, чем при выплавке стали с окислением. Можно полагать, что метод выплавки стали не оказывает столь решающего влияния на ее качество, как качество исходной шихты, технология проведения восстановительного периода, разливка и т. д. В целом качество стали, выплавленной по обоим сравниваемым способам, отвечает требованиям, предъявляемым к ней техническими условиями.

Количество легированных отходов, поступающих в электросталеплавильные цехи из кузнечных, прокатных и других цехов и от машиностроительных заводов, достигает 50—60% от производства стали. Учитывая определенные технико-экономические преимущества выплавки стали методом переплава, этот способ находит широкое применение на отечественных заводах.

Показатели для плавок, проводимых на легированных отходах с окислением газообразным кислородом, среднее между показателями для переплава отходов и плавок на свежей шихте с окислением.