Годовая производительность дуговых электропечей может быть определена по формуле

А = (24nGa)/(τ100), (178)

где n — число рабочих суток в году; G — масса шихты, т; a — выход годных слитков, %; τ — продолжительность плавки, ч.

Ниже рассматриваются отдельные составляющие этой формулы.

Емкость электропечи

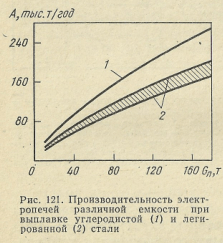

Увеличение емкости электропечи с самого начала развития электропечного процесса считалось одним из основных факторов повышения их производительности. На рис. 121 представлена зависимость фактической производительности электропечей от их емкости при выплавке углеродистой (кривая 1) и легированной (кривая 2) стали.

Увеличение емкости электропечи с самого начала развития электропечного процесса считалось одним из основных факторов повышения их производительности. На рис. 121 представлена зависимость фактической производительности электропечей от их емкости при выплавке углеродистой (кривая 1) и легированной (кривая 2) стали.

Число рабочих суток в году

Продолжительность непрерывной работы электропечей, т. е. число рабочих суток в году, равна календарному времени, за вычетом продолжительности ремонтов (капитального, холодного или горячего). Капитальные ремонты электропечей производятся один раз в течение 1,5—4 лет. При определении годовой производительности печи капитальный ремонт обычно не учитывается. В год проведения капитального ремонта число рабочих суток соответствующим образом корректируют.

Холодный ремонт включает комплекс работ, связанных с заменой футеровки стен электропечей, а также текущий ремонт механического и электрического оборудования печи и обслуживающих ее машин.

Периодичность холодных ремонтов по текущему обслуживанию оборудования составляет 25—40 сут. В тех случаях, когда периодичность замены футеровки стен совпадает или близка к периодичности текущих ремонтов оборудования, они совмещаются. Продолжительность работ по замене футеровки колеблется в пределах 12—24 ч и в основном определяется способом выполнения футеровки и организацией работы при ремонте.

В объем работ по замене футеровки стен электропечей включаются следующие операции: снятие свода, охлаждение и ломка футеровки, расчистка откосов и уборка огнеупорного боя и мусора, кладка верхнего ряда откосов и стен, установка свода.

Горячие простои могут быть разделены на простои по техническим и по организационным причинам. К первому типу относятся простои по горячему ремонту футеровки, ремонту и смене свода, ремонту электрического и механического оборудования, а также по смене и наращиванию электродов. Эти простои необходимы для поддержания печи в рабочем состоянии, однако их длительность может быть сокращена при механизации ремонтных работ (например, торкретировании футеровки), повышении стойкости отдельных элементов и т. д. Простои по организационным причинам включают простои вследствие отсутствия шихты, разливочного оборудования, электроэнергии, электродов и т. д. Простои по организационным причинам могут достигать 5%, однако при нормальном материально-техническом снабжении и организации работы в целом подобные простои исключаются. Поэтому при проектировании новых электропечей простои по организационным причинам не учитываются.

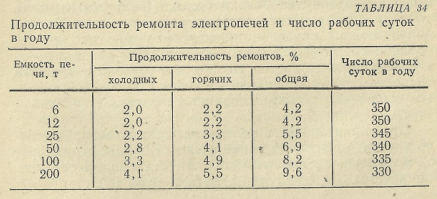

В табл. 34 приведены данные по длительности холодных и горячих ремонтов электропечей разной емкости по нормативным данным Гипромеза, а также число рабочих суток в году.

Отношение продолжительности холодных и горячих ремонтов на работающих заводах может быть отлично от приведенных в табл. 35 в зависимости от метода выполнения футеровки и ее обслуживания, применяемых материалов и т. д.

Продолжительность плавки

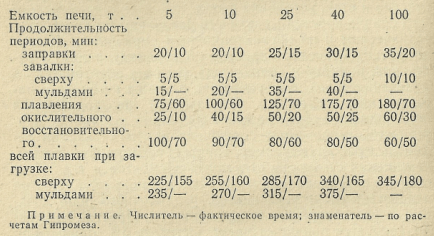

Ниже приведены фактические данные по продолжительности отдельных периодов и плавки в целом:

С увеличением емкости печи длительность периода заправки возрастает, так как увеличивается общая площадь подины и откосов, подлежащих ремонту. Механизация заправки позволяет сократить длительность этого периода в два раза и более. Продолжительность завалки определяется способом загрузки шихты и при использовании корзин не зависит от емкости печи, в среднем составляет 5 мин, лишь на 100-т печах загрузка сверху продолжается 10 мин, что связано с меньшей скоростью открывания печи. Переход с мульдовой завалки на завалку сверху позволяет сократить этот период на 10—35 мин.

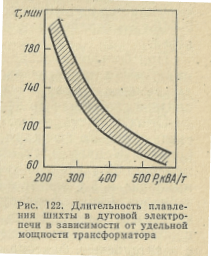

Продолжительность плавления в значительной степени зависит от установленной мощности трансформатора; с уменьшением удельной мощности трансформатора увеличивается длительность плавления (рис. 122).

Оборудование электропечей мощными трансформаторами с удельной мощностью > 400 кВА/т — резерв сокращения длительности плавления. Сокращение длительности периода плавления может быть достигнуто в результате применения кислородной и газо-кислородной продувки, а также предварительного нагрева лома.

Оборудование электропечей мощными трансформаторами с удельной мощностью > 400 кВА/т — резерв сокращения длительности плавления. Сокращение длительности периода плавления может быть достигнуто в результате применения кислородной и газо-кислородной продувки, а также предварительного нагрева лома.

Продолжительность окислительного периода возрастает с увеличением емкости печи, что объясняется снижением скорости окисления углерода в крупных электропечах. Применение кислорода в качестве окислителя в этот период позволяет ускорить окисление углерода и нагрев ванны.

Продолжительность восстановительного периода наиболее строго регламентируется технологическими инструкциями и в значительной степени определяется марками выплавляемых сталей. В практике заводов сортамент выплавляемых сталей заметно упрощается с увеличением емкости печи. Это обстоятельство и обеспечивает уменьшение длительности рассматриваемого периода с увеличением емкости печи.

Применение электромагнитного перемешивания ванны и комплексных раскислителей, переход при выплавке ряда сталей на одношлаковый процесс способствуют сокращению восстановительного периода. При оснащении электропечей более мощными трансформаторами, чем существующие, например электропечей емкостью >100 т продолжительность плавления сокращается в 1,2—2,5 раза. Одновременно при использовании методов интенсификации окислительного и восстановительного периодов можно заметно сократить продолжительность и этих периодов. Выше приведены расчетные данные Гипромеза с учетом высказанных соображений (в знаменателе).

Выход годных слитков

Потери металла при электросталеплавильном производстве складываются из угара в печах, скрапа в ковше и потерь при разливке в виде литников при сифонной развилке и недоливкой. Угар металла при выплавке конструкционных сталей и. умеренном расходе кислорода (≤ 10 м3/т) составляет 5— 7 кг/т независимо от емкости печи при условии использования шихты одинакового качества. Однако при сложившейся практике на заводах крупные электропечи снабжаются шихтой более низкого качества и угар металла в печи возрастает: в печах емкостью ≥100 т до 7,5—9,5 кг/т.

В целом выход годных слитков, по данным заводов, уменьшается с увеличением емкости печи с 90—92% для 5—10-т электропечей до 88—90% для 80—100-т электропечей.

При большом расходе кислорода (25—35 м3/т), что имеет место при выплавке, например, нержавеющей стали, заметно возрастает угар металла и выход годных слитков снижается до 84—87%.

Себестоимость стали

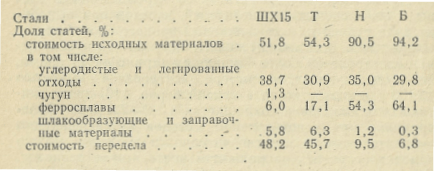

При сравнении себестоимости стали особенно очевидны преимущества крупных электропечей. Например, себестоимость стали ШХ15 при выплавке в 20-т электропечах в 1,5 раза меньше, чем при выплавке в 5-т электропечах. Стоимость исходных материалов (лома, ферросплавов и др.) определяется их качеством, маркой стали, отдаленностью от источников снабжения и другими, не связанными, непосредственно с электропечью, факторами. Поэтому доля исходных материалов в общей себестоимости стали может колебаться в больших пределах:

С увеличением степени легирования стали возрастает удельная доля исходных материалов в себестоимости стали. Стоимость легирующих элементов в отходах значительно меньше, чем в ферросплавах. Поэтому одним из способов снижения себестоимости стали является повышение в составе шихты количества отходов легированных сталей.

По той же причине себестоимость стали, выплавленной переплавом, ниже, чем выплавленной на свежей шихте. Одновременно необходимо применять меры по уменьшению угара легирующих элементов по ходу плавки, а также уменьшать потери металла при разливке и при дальнейшем переделе.

Стоимость передела в значительной степени определяется масштабами производства и емкостью электропечи. Например, стоимость передела в 5—10-т электропечах в среднем в два с половиной раза выше, чем в 100-т электропечи.

Одновременно с увеличением емкости электропечи изменяется удельная доля некоторых отдельных статей передела. С увеличением емкости электропечи возрастает удельная доля стоимости электроэнергии, электродов и сменного оборудования в стоимости передела при одновременном снижении доли расходов, на технологическое топливо, заработную плату, текущий ремонт оборудования и общезаводские расходы. Экономия электроэнергии, улучшение качества электродов и условий их хранения и эксплуатации, механизация ремонта и обслуживание печи способствуют сокращению стоимости передела в электропечах любой емкости.

Расход электроэнергии составляет 500—800 кВт-ч на 1 т металла и уменьшается с увеличением емкости печи. Таким образом, применение электропечей большой емкости, усовершенствование их конструкции и технологии выплавки стали, улучшение обслуживания печи помогут снизить стоимость передела и себестоимость стали в целом.