Окисление примесей

Окисление примесей ванны осуществляется твердым окислителем (железной рудой и т. д.) или газообразным кислородом. Окисление железной рудой производится при достаточно нагретом металле. После взятия первой пробы металла для анализа на содержание основных примесей и готовности металла по степени нагрева в печь задают — 1 % (от массы садки) прокаленной железной руды и примерно на три четверти скачивают шлак. Затем добавляют в печь 1 —1,5% свежеобожженной извести и при необходимости 0,15—0,25% плавикового шпата, шамота или боксита, подогревают металлл и после проверки его нагрева начинают присаживать в печь порциями железную руду. Присадка железной руды в относительно холодную ванну приводит к переокислению металла и переохлаждению ванны. Однако после нагрева металла углерод начинает интенсивно окисляться, ванна вспенивается иногда так бурно, что металл и шлак переливаются через порог рабочего окна и заливают рабочую площадку.

Для окисления 0,01% С необходимо на 1 т металла присаживать 1,2—1,5 кг железной руды. В окислительный период необходимо окислить углерод 0,2—0,3% при выплавке низкоуглеродистой стали. Общий расход железной руды составляет 3—6,5% от массы металла. Однако присадка такого большого количества руды сразу может привести к значительному охлаждению ванны. Поэтому единовременные порции железной руды составляют 0,5—1%. В окислительный период шлак должен быть основным, жидкоподвижным, пенистым и непрерывно самотеком сходить через порог рабочего окна.

В случае использования для окисления примесей газообразного кислорода его вводят при давлении 0,5— 1,2 МПа (5—12 ат). Целесообразно подавать кислород под высоким давлением, так как при этом струя глубоко проникает в металл, разбивается на большое число мелких пузырьков, что улучшает взаимодействие кислорода с примесями металла. Когда расчетное содержание фосфора в шихте превышает верхний предел содержания фосфора в стали данной марки, в период плавления присаживается до 2% железной руды и 1,5—2% извести и плавикового шпата. Это мероприятие обеспечивает совмещение процесса дефосфорации металла с периодом плавления. В остальном шихтовку, завалку и плавление проводят так же, как и при окислении железной рудой. После полного расплавления отбирают пробу металла и на три четверти скачивают шлак, затем в печь дают порцию извести и плавикового шпата в количестве 1—1,5% от массы металла и начинают продувку кислородом. При этом трубки, по которым поступает кислород, должны погружаться в жидкий металл на глубину 150— 200 мм. Общая продолжительность продувки ванны кислородом составляет 10—20 мин.

Выдержка ванны

При достижении требуемого содержания углерода в металле и содержания фосфора в нем 0,01—0,015% ванну «ставят на выдержку» в течение 10— 20 мин, что вызвано ожиданием результатов химического анализа. Никакие присадки шлакообразующих и окислителей, а также продувку газообразным кислородом в этот момент не производят.

Обычно содержание углерода в металле в конце окислительного периода допускается меньше нижнего допустимого содержания на 0,1—0,2% при выплавке средне- и высокоуглеродистой стали и на 0,02—0,1% при выплавке низкоуглеродистой.

Общая длительность окислительного периода зависит от выплавляемой стали и емкости печи. Например, на 80—100-т электропечах ЧМЗ длительность окислительного периода составляет 40 мин — 1 ч 30 мин для конструкционных 30 мин — 1 ч 20 мин для шарикоподшипниковых и 30 мин—1 ч 30 мин для высоколегированных сталей. В 5—10-т электропечах длительность окислительного периода для всех групп сталей составляет 40-70 мин.

Состав окислительного шлака

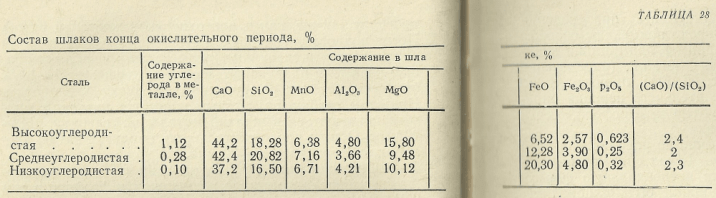

В табл. 28 приведен состав шлака конца окислительного периода при выплавке высокоуглеродистой и конструкционной низко- и среднеуглеродистой сталей.

Как видно из табл. 28, содержание оксидов железа в шлаке повышается с понижением концентрации углерода в металле.

На содержание оксидов железа в шлаке влияет также способ введения в ванну газообразного кислорода. При подаче кислорода при помощи трубок их заглубляют в металл. Непосредственно в месте подвода кислорода металл хорошо перемешивается и образовавшиеся в первый момент оксиды железа быстро реагируют с примесями металла. Поэтому лишь небольшая часть оксидов железа выносится в шлак, окисленность шлака оказывается ниже, чем в бескислородных плавках. Например, при выплавке низкоуглеродистой стали (0,1% С) с окислением рудой в 40-т электропечи содержание FeO в шлаке составляет 18—22%, а при продувке ванны кислородом при помощи трубок 12—18% (расход кислорода 5,5 м3/т).

При продувке ванны через водоохлаждаемую сводовую фурму ее не погружают в металл. Струя кислорода проникает в жидкий металл лишь поверхностно и незначительно перемешивает его. Поэтому образующиеся оксиды железа мало реагируют с примесями металла, в основном переходят в шлак. Содержание оксидов железа в шлаке возрастает.

Шлаки окислительного периода имеют обычно черный цвет, плотный излом, «камневидный» и не рассыпаются на воздухе в порошок. Из печи легче скачать шлак средней вязкости. Чтобы увеличить вязкость жидкого шлака, приходится добавлять известь, что затягивает операцию скачивания, так как скачивание очень вязкого шлака также связано с большими трудностями.

Науглероживание металла

После скачивания окислительного шлака в некоторых случаях приходится металл науглероживать электродным боем или коксом, задаваемым на обнаженный металл. При науглероживании обычно количество вносимого углерода не должно превышать 0,1%. На усвоение углерода из науглероживателя влияют содержание углерода в металле и его температура, степень перемешивания ванны, плотность и количество науглероживателя. При науглероживании малоуглеродистого металла усвоение заметно выше, чем высокоуглеродистого; чем сильнее нагрет металл, тем лучше протекает усвоение углерода. Перемешивание, как и повышение плотности науглероживателя, ускоряет процесс науглероживания. Усвоение углерода уменьшается с увеличением расхода науглероживателя. В среднем усвоение углерода составляет ~70%. Науглероживание продолжается 10—15 мин, а иногда и до 30 мин.

Понижение температуры ванны, окисление металла кислородом воздуха, поглощение металлом газов из печной атмосферы и удлинение плавки — отрицательные моменты науглероживания. Поэтому к нему следует прибегать лишь в случае крайней необходимости.

Контроль металла и шлака по пробам

Первую пробу металла отбирают за 15—20 мин до полного расплавления, вторую — по расплавлении. Перед отбором пробы ванну тщательно перемешивают. Пробу металла отбирают сухой, хорошо ошлакованной ложкой из глубины ванны, как можно дальше от порога, но не под электродами. При содержании ≤0,35% С металл из ложки сливают в пробницу, составленную из прямоугольных уголков, изготовленных из чугуна или стали. Пробу в виде скрапнны отбирают при выплавке конструкционных сталей при содержании в металле >0,3%. При выплавке высокохромистых безникелевых сталей достаточно хрупкая скрапииа получается и при более низком содержании углерода.

Пробы металла в окислительный период отбирают через 10—15 мин. Для ускорения передачи проб в лабораторию электросталеплавильные цехи должны быть оборудованы пневмопочтой. В этом случае пробу закладывают в металлический патрон, который вставляют в приемник, и затем сжатым воздухом по трубе доставляют в лабораторию.

Длительность выполнения анализов зависит от принятого метода и анализируемого элемента и колеблется от 2—4 при определении углерода и серы до 20 мин и более при определении хрома. При скорости окисления углерода 0,4 %/ч за 10 мин окислится 0,07% С. Это обстоятельство необходимо учитывать при ведений плавки. В настоящее время широко применяют способы быстрого анализа металла, например при помощи кван- тометра. Обычно полный анализ металла (определение элементов С, Mn, Si, P, S, Cr, Ni, Mo) производят по расплавлении. В пробах окислительного периода определяют обычно содержание углерода фосфора, серы, хрома и реже других элементов.

Пробы шлака отбирают обычно по расплавлении и в конце окислительного периода. Шлак сливают на чистую металлическую плиту или в специальную форму- сковородку. Проба шлака должна быть однородной, без известковых и других включений. Экспресс-анализом в шлаке определяют содержание CaO, SiO2 и FeO; иногда определяют также содержание других компонентов.

Электрический и температурный режим

В конце плавления, а также в окислительный период электрическая дуга открывается, что отрицательно влияет на стойкость футеровки печи. К тому же расход тепла на нагрев металла в окислительный период относительно небольшой и уменьшается к концу периода. Поэтому подводимую в печь мощность и напряжение на низкой стороне трансформатора необходимо снижать ступенчато. Иногда в начале периода, когда присаживают много шлакообразующих, подводимая мощность выше (см. рис. 79, в); остальную часть периода ведут при пониженной мощности.

Для контроля степени нагрева металла применяют термопары погружения. Термопара состоит из двух проводов различных металлов — термоэлектродов. В качестве термоэлектродов используют вольфрам-молибденовую проволоку диаметром 0,5 мм, а также сплавы на основе платины. Например, первый электрод содержит 70% Pt и 30% Rh, второй — 94% Pt и 6% Rh.

Перед замером температуры металла ванну перемешивают и печь обесточивают. Термопару необходимо погружать всегда в одном и том же месте.

В окислительный период температуру металла, как правило, замеряют перед скачиванием окислительного шлака, реже — по расплавлении. В технологических инструкциях оговаривается необходимая температура металла в зависимости от групп марок стали и условий разливки. Например, оптимальной температурой металла перед скачиванием окислительного шлака при выплавке стали ШХ15 в 30-т электропечах завода «Красный Октябрь» считается 1600—1625° С, а при выплавке нержавеющих сталей в пределах 1620—1640° С.

Способы ускорения окислительного периода

Для нормального проведения окислительного периода важно, чтобы процессы нагрева металла, обезуглероживания и дефосфорации проходили с определенными скоростями. Соблюдение оптимальных скоростей этих процессов зависит от мастерства обслуживающего персонала. Нельзя ускорять один процесс при замедлении другого.

Продувка ванны кислородом с порошкообразными материалами обеспечивает синхронное ускорение всех отмеченных процессов. Поэтому широкое использование этих способов интенсификации, их усовершенствование следует считать основным направлением ускорения проведения окислительных процессов.