Технология плавки стали в дуговых печах определяется составом выплавляемой стали и предъявляемыми к ней требованиями, а также качеством шихты. В зависимости от этих факторов технология плавки даже в одной печи может быть существенно различной.

Имеются две основные разновидности технологии плавки легированной стали: плавка на углеродистой («свежей») шихте и плавка переплавом легированных отходов.

Углеродистая шихта характеризуется повышенным содержанием углерода, фосфора, серы и отсутствием или незначительным количеством легирующих элементов. Для передела такой шихты в качественную сталь требуется проведение специального окислительного периода, в течение которого окисляются углерод, фосфор и не которые сопутствующие элементы: кремний, хром, марганец, ванадий и др.

Наличие окислительного периода является характерной особенностью технологии плавки на свежей шихте, поэтому ее называют еще плавкой с полным окислением.

Плавка высококачественной стали на свежей шихте включает следующие этапы:

- подготовку шихтовых материалов,

- подготовку печи к плавке,

- загрузку шихты,

- период плавления,

- окислительный период,

- восстановительный период.

Выплавка рядовой стали проводится по упрощенной технологии под одним шлаком с интенсивным использованием кислорода и характеризуется отсутствием восстановительного периода.

Проведение всех периодов плавки позволяет глубоко очистить металл от вредных примесей — фосфора и серы. Окисление углерода в окислительный период вызывает кипение ванны и способствует дегазации металла — удалению растворенных в нем водорода и азота. Поэтому плавка с полным окислением позволяет получать из рядовой шихты высококачественную сталь. Недостаток этого метода плавки заключается в потере некоторых содержащихся в шихте легирующих элементов (хрома, ванадия и др.) и большей продолжительности плавки.

При плавке методом переплава окислительный период исключают из суммарного процесса плавки, в результате чего некоторые из содержащихся в шихте легирующих элементов не окисляются и остаются в стали. Это позволяет полнее использовать легирующие элементы, содержащиеся в отходах, и уменьшить расход ферросплавов.

Продолжительность плавки методом переплава меньше, чем на свежей шихте, соответственно выше производительность агрегата, меньше расход электрической энергии. Себестоимость стали, выплавленной методом переплава, меньше себестоимости той же стали, выплавленной на свежей шихте.

Однако отсутствие окислительного периода делает невозможным удаление фосфора, поэтому для плавки методом переплава требуется чистая по фосфору шихта. Кроме того, отсутствие кипения ванны не позволяет удалять в течение плавки растворенные газы, что требует принятия дополнительных мер для их удаления.

На плавках методом переплава для ускорения нагрева металла, понижения в нем содержания углерода и растворенных газов ванну часто продувают газообразным кислородом. В результате экзотермических реакций кислорода с железом, кремнием и углеродом температура ванны быстро повышается, хром и другие легирующие элементы при этом окисляются незначительно, а выделяющаяся окись углерода оказывает дегазирующее действие. Такую разновидность технологии переплава называют плавкой с частичным окислением.

Подготовка печи к плавке

Огнеупорная футеровка печи изнашивается и для поддержания ее в рабочем состоянии необходимо регулярно ремонтировать наиболее пострадавшие участки ее. Поэтому после каждой плавки печь тщательно осматривают, подину прощупывают железным штырем, выявляют все поврежденные места и принимают меры по устранению обнаруженных разрушений.

Сразу же после выпуска плавки печь необходимо очистить от остатков шлака и металла. Систематическое накопление остатков шлака на подине приводит к ее зарастанию и уменьшению объема ванны, в результате чего уровень зеркала металла поднимается, а это затрудняет ведение процесса (металл труднее перемешивать, печь нельзя наклонять для схода шлака самотеком) и увеличивает

опасность прорыва металла через откосы или порог рабочего окна. Кроме того, шлак, смешиваясь с заправочными материалами, понижает их огнеупорность и способствует размягчению футеровки при высоких температурах.

Наличие остатков металла на подине также недопустимо, особенно при переходе на выплавку стали другой марки или при плохом состоянии подины. В случае смены марки выплавляемой стали остатки металла могут явиться причиной непопадания в заданный состав металла, например по никелю, хрому, молибдену и т.д. Наличие остатков не дает также возможности проводить качественный ремонт подины, так как оно препятствует свариванию заправочных материалов с футеровкой. После расплавления металла заправочный материал всплывает, и это приводит к загущению шлака и дальнейшему разрушению подины.

При значительных повреждениях подины, когда удаление остатков металла становится затруднительным, следует очистить задний откос, заправить его и наклонить печь в сторону разливочного пролета.

После застывания металла на заднем откосе печь необходимо поставить в нормальное положение и приступить к очистке. После заправки печи удаляют замороженный металл.

Остатки шлака и металла удаляют металлическими скребками вручную. Это очень тяжелая операция, тем более, что ее выполняют под прямым тепловым излучением футеровки и по возможности быстро, пока шлак и металл не застыли, а футеровка достаточно разогрета для сваривания с заправочным материалом.

В печи сохраняется меньше остатков шлака и металла, если футеровка постоянно поддерживается в хорошем состоянии, откос в районе выпускного отверстия достаточно пологий и хорошо разделывается выпускное отверстие.

Для более полного слива шлака перед выпуском плавки его целесообразно разжижать.

В случае сильного зарастания подины для восстановления ее прежних размеров специально назначают плавку стали неответственной марки, выплавляемой с полным окислением. На подину заваливают руду и в окислительный период проводят интенсивное кипение, что приводит к размыву футеровки и восстановлению размеров ванны.

Поврежденные участки футеровки после удаления остатков шлака и металла заправляют. Поврежденные места подины и откосов заправляют сухим магнезитовым порошком, а места наибольших повреждений — порошком, смоченным в жидком стекле. Наиболее пригоден для заправки специальный мелкозернистый порошок при размере зерна 0—1,5 мм без включений извести и доломита (белые и серые зерна). В состав заправочных смесей иногда включают размолотый бывший в употреблении магнезитовый кирпич. Для заправки печей, в которых выплавляют хромистые стали, в состав заправочных смесей может входить хромистая руда и молотый хромомагнезитовый кирпич.

После значительного ремонта подины для ее закрепления следует провести плавку без окисления при сравнительно низкой тепловой нагрузке.

Заправку печей небольшой емкости осуществляют, как правило, вручную лопатами, а передний откос — специальной ложкой. Для механизированной заправки средних и крупных печей предложено несколько конструкций заправочных машин. В рабочее пространство печи машины опускают краном сверху либо вводят через рабочее окно.

Следует, однако, отметить, что механизированной заправке свойствен ряд недостатков и оптимальный способ механизации этого процесса пока не найден. Одни машины (например, дисковые, пневматические, разбрасывающие порошок из мульды) не обеспечивают избирательного ремонта отдельных участков, разбрасывая равномерно порошок по всему периметру печи. В результате расход магнезита увеличивается, а поврежденные места приходится дополнительно заправлять другими способами, часто даже вручную. Другие (пневматическая, забирающая порошок из бункера) обеспечивают локальность ремонта, но сжатый воздух сильно охлаждает футеровку, особенно там, куда подается заправочный материал и где для его сваривания с футеровкой требуется высокая температура.

После заправки следует тщательно осмотреть стены и свод печи и выполнить необходимый ремонт.

При назначении марки стали для выплавки необходимо учитывать состояние футеровки печи. К концу ее кампании нельзя назначать выплавку стали, осуществляемую с повышенной тепловой нагрузкой как по температурному режиму, так и по продолжительности.

При значительном расхождении составов предыдущей и предстоящей плавок нужно назначить плавку стали промежуточного состава. Выплавку легированной конструкционной стали можно осуществлять начиная с третьей, а стали ответственного назначения — с пятой плавки после полного ремонта стен.

Завалка (загрузка) шихты в печь

На современных электропечах загрузка шихты осуществляется сверху при помощи загрузочных бадей. Старые печи загружают, пользуясь мульдами. В первом случае вся шихта загружается в один-два приема и независимо от емкости печи длительность загрузки составляет 5— 10 мин. Длительность завалки в случае использования мульд зависит от насыпной массы шихты и емкости печи. Завалка мульдами печи емкостью 40 т продолжается 40—50 мин. Для убыстрения завалки, когда представляется возможным, старые печи реконструируют и переводят на завалку сверху.

Быстрая завалка позволяет сохранить тепло, аккумулированное кладкой печи, в результате чего сокращается продолжительность плавления, уменьшается расход электроэнергии и электродов и увеличивается стойкость футеровки.

При завалке сверху порядок укладки шихты в бадье предопределяет расположение ее в печи. Для предохранения подины от удал и в крупных падающих кусков на дно бадьи желательно загружать небольшое количество мелкого лома. Наиболее крупную шихту догружают вперемежку с шихтой средних размеров в центральную часть бадьи так, чтобы в печи крупные куски оказались непосредственно под электродами. По периферии распределяют куски средих размеров, а сверху засыпают мелочь.

Такая последовательность загрузки бадьи обеспечивает наиболее плотную укладку шихты в печи, что очень важно для стабильного горения дуг. Наличие сверху мелочи обеспечивает в начале плавление быстрое погружение электродов и исключает прямое воздействие излучения дуг на футеровку стен, а присутствие в шихте под электродами крупных кусков замедляет проплавление колодцев и исключает возможность погружения электродов до подины раньше, чем накопится слой жидкого металла, защищающий подину от прямого воздействия дуг.

Для достижения оптимальной укладки шихта должна состоять 35—40% из крупного лома, 40—45% среднего и 15—20% мелкого, причем примерно половину мелочи нужно загружать вниз, а вторую половину -поверх остальной завалки.

При наличии в шихте легирующих элементов их надо располагать таким образом, чтобы обеспечивалась максимальная скорость их плавления и минимальный угар. Тугоплавкие металлы, такие как ферромолибден или ферровольфрам, следует загружать в центральную часть бадьи. Легкоплавкие металлы, например никель, в зоне дуг интенсивно испаряются. Для уменьшения потерь их целесообразно загружать ближе к откосам.

Содержание углерода в шихте должно быть на 0,4—0,6% выше нижнего предела в стали заданной марки. Недостающее количество в шихте углерода вводят используя для этого соответствующие присадки углеродсодержащих материалов — чугун, кокс и электродный бой. В результате введения чугуна в металле увеличивается содержание фосфора, поэтому чугуном пользуются только на плавках с полным окислением и дозируют его в количестве не более 20% от массы шихты. Чугун характеризуется низкой температурой плавления, поэтому его загружают вместе с мелким ломом поверх всей завалки. Кокс и электродный бой для лучшего усвоения загружают поверх первой порции мелкого лома.

Для раннего образования шлака, предохраняющего металл от окисления, и для дефосфорации в процессе плавления в завалку вводят известь в количестве 2—3%. В зависимости от состояния подины известь загружают либо на подину, либо после на часть ранее загруженной металлической шихты. Для дефосфорации металла уже в период плавления на плавках с полным окислением в завалку дают 1,0— 1,5% железной руды. При зарастании подины руду засыпают непосредственно на подину, в остальных случаях ее загружают в бадью поверх части металлической шихты.

В случае мульдовой завалки последовательность загрузки должна обеспечивать такой же порядок распределения шихты в печи, как и при бадьевой загрузке. С целью сокращения длительности загрузки ее целесообразно осуществлять двумя завалочными машинами.

Плавление шихты

Главная задача этого периода плавки — как можно быстрее перевести металл в жидкое состояние.

Длительность периода плавления зависит от емкости печи, установленной мощности трансформатора, состава выплавляемой стали, электрического режима и ряда других факторов. Абсолютная продолжительность этого периода изменяется от одного до четырех часов, что составляет одну-две трети длительности всей плавки. В большинстве случаев это самый продолжительный период плавки. Учитывая отсутствие каких-либо технологических ограничений в форсировании плавления шихты, следует признать, что в сокращении плавления имеются большие резервы увеличения производительности печей. Технически обоснованной является длительность плавления в печах любого тоннажа, не превышающая 1,0—1,5 часов.

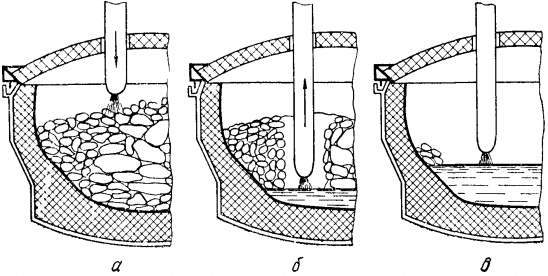

Большое тепловосприятие ванны в период плавления позволяет в этот период работать с максимальной мощностью и при максимальном напряжении на дуге (в рациональных, конечно, пределах). Лишь в самом начале плавления, когда дуги открыты и расположены высоко (рисунок 1, а), излучение длинных дуг может привести к перегреву футеровки свода и стен. Поэтому в первые минуты рекомендуется применять более низкое напряжение. После образования колодцев дуги оказываются экранированными шихтой, что позволяет перейти к плавлению при максимальных напряжении и мощности.

Работа на самой высокой ступени напряжения в период плавления целесообразна по двум причинам. Во-первых, чем выше напряжение, тем при той же мощности меньше сила тока и тем меньше потери в цепи, т. е. тем выше электрический к.п.д. Во-вторых, чем выше напряжение, тем длиннее дуга и тем на большую поверхность шихты распространяется ее излучение.

Если шихта подобрана и уложена правильно, то расположенная сверху мелкая шихта быстро проплавляется и дуги погружаются в шихту, не оказывая на футеровку заметного воздействия. В этом случае расплавление с самого начала можно вести на максимальной мощности.

Дуги прожигают в твердой шихте колодцы диаметром на 30—40% больше диаметра электродов. В процессе прожигания колодцев тепловосприятие шихты максимально, так как дуга горит непосредственно в твердой шихте, а боковое излучение дуг воспринимается стенками колодцев. Через 30—40 мин, считая от начала плавления, электроды опускаются в крайнее нижнее положение — до поверхности скопившегося на подине жидкого металла (рисунок 1, б). С этого момента скорость плавления несколько замедляется, так как тепло аккумулируется в основном жидким металлом, он перегревается и в нем растворяется твердая шихта. Лишь небольшая часть тепла дуги передается твердой шихте излучением на стенки колодцев.

а — начало плавления, б — проплавление колодца; в — конец плавления

Рисунок 1 — Этапы плавления шихты

Для более быстрого расплавления шихты после прожигания колодцев современные крупные печи оборудуют механизмом вращения ванны. Это позволяет прожигать не три, а девять колодцев, в результате чего скорость плавления на вращающихся печах выше, чем на печах со стационарной ванной. Однако усложнение конструкции печи, перерывы в ее работе, вызываемые подъемом электродов и свода на время вращения ванны, а также большие тепловые потери, связанные с охлаждением свода и электродов, ставят под сомнение целесообразность вращения ванны.

Ускорение плавления шихты вне зоны действия дуг может быть достигнуто применением газо-кислородных горелок. При их использовании продолжительность плавления и расход электроэнергии сокращаются примерно на 15—20%, хотя общий расход топлива на плавку несколько увеличивается. Положительный экономический эффект достигается вследствие более низкой стоимости топлива по сравнению со стоимостью электроэнергии и электродов, а также в результате увеличения производительности печи.

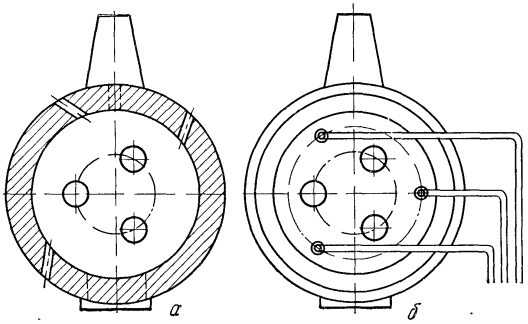

Водоохлаждаемые газо-кислородные горелки в рабочее пространство вводят либо тангенциально и под углом примерно 15° к горизонту через отверстия в стенах либо через свод (рисунок 2). Тангенциальное расположение горелок менее удобно, так как они быстро забрызгиваются шлаком. Сводовые горелки в окислительный период используют как фурмы для вдувания кислорода. В период плавления для предотвращения чрезмерного окисления шихты соотношение между кислородом и газом поддерживается в пределах 1,0— 1,5.

Для сокращения периода плавления на некоторых заводах практикуют предварительный подогрев шихты в бадьях до 400—700°С газо-кислородными горелками. Удельные энергетические затраты на плавку в стоимостном выражении могут быть при этом снижены на 15—25%. Однако этот процесс широкого распространения не получает из-за трудностей его осуществления в крупных высоко производительных цехах.

Рисунок 2 — Схема расположения боковых (а) и сводовых (б ) газо-кислородных горелок

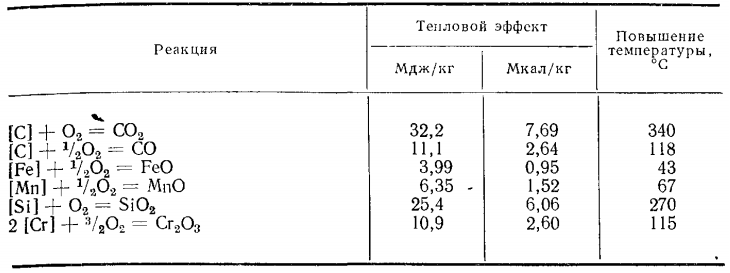

Широко пользуются интенсификацией в период плавления при помощи газообразного кислорода, вводимого через водоохлаждаемую фурму или футерованные трубы (d = 3/4″) непосредственно в жидкий металл. Выделение значительного количества тепла при окислении железа, марганца, кремния, углерода и других примесей способствует быстрому повышению температуры жидкого металла (таблица 1) и растворению в нем оставшейся шихты.

Таблица 1 — Тепловой эффект и расчетное повышение температуры ванны при окислении 1% элемента газообразным кислородом

Чем раньше начать продувку, тем больше интенсивность плавления, но вместе с тем и больше угар железа и окисляемых элементов. Применение кислорода для интенсификации оправдано, если стоимость кислорода и повышенный угар компенсируются экономией от ускоренного плавления.

В период плавления кислород целесообразно также применять для подрезки шихты. В процессе плавления отдельные куски шихты свариваются между собой, образуя мосты. При растворении нижних кусков может произойти обвал шихты и вызвать поломку электродов. Часть шихты застревает на откосах и не растворяются в жидкой ванне, а ее расплавление требует значительного времени. И в том и в другом случае необходимо шихту периодически обваливать. Обычно это делается с помощью завалочной машины, но при этом печь приходится отключать, поднимать электроды и через рабочее окно вводить на хоботе завалочной машины мульду и, пользуясь ею, обваливать шихту.

Эта операция значительно упрощается при подрезке шихты кислородом. Для этого струю кислорода направляют под основание застрявших кусков шихты, они оплавляются и шихта погружается в расплавленный металл.

В процессе плавления происходит окисление примесей, вносимых шихтой. Практически полностью окисляются алюминий, титан, кремний, значительное количество хрома, марганца и других примесей. С целью сокращения длительности окислительного периода в период плавления целесообразно создавать условия, благоприятные для окисления фосфора. Для этого количество руды и извести в завалку надо рассчитывать таким образом, чтобы к концу периода плавления основность шлака была более 1,6, а содержание закиси железа превышало 12%. При соблюдении этих условий в период плавления окислится более половины внесенного шихтой фосфора.

После полного расплавления шихты и тщательного перемешивания ванны отбирают пробу металла на полный химический анализ и на 3/4 скачивают шлак, вместе с которым удаляется значительная часть окислившегося фосфора. В случае получения в первой пробе пониженного содержания углерода шлак скачивают начисто и, пользуясь коксом или электродным боем, проводится науглероживание металла. Затем в печь присаживают известь с плавиковым шпатом в количестве 1,5—2,0% от массы металла и после их растворения приступают к окислительному периоду.

Окислительный период

В окислительный период необходимо реализовать следующие основные мероприятия:

- понизить содержание фосфора ниже допустимых пределов в готовой стали;

- возможно полнее удалить растворенные в металле газы (водород и азот);

- нагреть металл до температуры, на 120— 130° С превышающей температуру ликвидуса;

- привести ванну в стандартное по окисленности состояние.

Одновременно окисляются другие примеси: углерод, кремний, марганец, хром и др. Если плавка ведется, минуя восстановительный период, в окислительный период нужно также удалить серу из металла до содержания ниже допустимого предела.

Окисление фосфора осуществляют присадками железной руды с известью. Начинать присадку руды следует после предварительного подогрева металла, чтобы сразу же после введения руды началось окисление углерода и кипение металла. Руду и известь надо давать равномерными порциями, поддерживая энергичное кипение металла. Шлак в этот период должен быть пенистым, жидкоподвижным и самотеком сходить через порог рабочего окна.

Обеспечение самопроизвольного стекания и обновления шлака необходимо для эффективного удаления фосфора. По мере окисления углерода повышается температура плавления металла и уменьшается скорость окисления углерода. Скорость окисления к концу окислительного периода уменьшается почти в два раза: примерно с 0,6% в начале периода до 0,3% С/ч в конце. Для поддержания энергичного кипения необходимо повышать температуру металла, что затрудняет окисление фосфора, и поэтому снижения содержания фосфора в металле можно достигнуть лишь при постоянном обновлении шлака.

Присаживать очередную порцию руды и извести необходимо при уменьшении интенсивности кипения металла, образовавшегося из предыдущей порции руды. Введение крупных порций руды нежелательно, так как это может вызвать охлаждение металла и кипение будет слабым. Избыток в ванне непрореагировавшей руды при последующем повышении температуры может вызвать очень бурное окисление углерода и привести к выбросу металла и шлака из печи. Во избежание этого руду надо присаживать так, чтобы скорость окисления углерода поддерживалась в пределах 0,4—0,6 % в начале периода и 0,2—0,3 % С/ч в конце.

Для контроля за ходом окислительных процессов регулярно через каждые 5—10 мин отбирают пробы металла, в которых проверяют содержание фосфора и углерода. При содержании фосфора менее 0,020%, если не оговорено его более низкие концентрации, окисление рудой можно прекратить. Правильно организованный температурный режим окислительного периода, постоянное обновление шлака при поддержании его основности в пределах 2,7—3 и высоком содержании в нем закиси железа (15—20%) позволяют безособых затруднений понизить содержание фосфора до 0,010—0,012 % и менее.

Кроме режима фосфора, в окислительный период регламентируется режим углерода. Технологическими инструкциями предусматривается, чтобы за период кипения было окислено не менее 0,3% углерода при выплавке высокоуглеродистой стали, содержащей 0,6% углерода и более, и не менее 0,5% при выплавке среднеуглеродистой и низкоуглеродистой стали. В случае крупных печей эти количества могут быть несколько уменьшены. Окисление такого количества углерода необходимо для дегазации металла. Интенсивное кипение ванны, вызванное окислением углерода, является единственным эффективным средством снижения содержания азота в электропечи, причем эффективность дегазации возрастает с увеличением скорости окисления углерода.

Поэтому после понижения до необходимых значений концентрации фосфора окисление углерода целесообразно интенсифицировать. Очень высокие скорости выгорания углерода позволяет получить продувка металла газообразным кислородом. Так, в печи емкостью 40т и при расходе кислорода 1200 м3/ч скорость окисления углерода составляет 3—4% С/ч при содержании его в пределах 0,9— 1,0% и 0,7—0,8% С/ч при содержании 0,20% С, причем надо иметь в виду, что скорость обезуглероживания возрастает с увеличением интенсивности продувки.

Окисление углерода газообразным кислородом позволяет сократить длительность периода, благодаря чему при расходе кислорода 4—7 м3/т на 5—10% увеличивается производительность печей и на 5— 12% снижается расход электроэнергии.

Для уменьшения угара железа продувку ванны кислородом следует начинать после нагрева металла и проводить ее при включенной печи. После начала окисления углерода вследствие большого теплового эффекта этой реакции температура металла быстро возрастает, поэтому в момент появления пламени печь необходимо отключить.

В процессе продувки отбираются пробы металла, в которых контролируется содержание углерода. К концу продувки содержание углерода должно быть немного ниже нижнего предела для заданной марки, в результате чего с учетом вносимого ферросплавами углерода и науглероживания от электродов обеспечивается получение заданного содержания его в металле. Однако, чтобы предотвратить переокисление металла, содержание углерода к концу окисления не должно быть ниже 0,1%, за исключением случая выплавки стали, в которой углерод является нежелательной примесью. Для стали таких марок ГОСТами устанавливается только верхний предел со держания углерода.

Режим марганца в окислительный период обычно не регламентируется. Реакция окисления марганца в окислительный период близка к равновесию, поэтому нормальный ход плавки с необходимым повышением температуры к концу периода сопровождается восстановлением марганца из шлака.

В окислительный период окисляется и хром, причем значительное его количество окисляется еще в процессе плавления. Скачивание шлака в период плавления и постепенное его обновление в течение окислительного периода способствуют дальнейшему окислению хрома и потере его со шлаком.

Тугоплавкие окислы хрома сильно понижают текучесть шлака и затрудняют процесс окисления фосфора. Поэтому использование хромистых отходов на плавках с полным окислением нецелесообразно.

И тем не менее иногда с целью использования содержащихся в шихте никеля и молибдена в завалку дают некоторое количество хромоникелевых и хромоникельмолибденовых отходов в таком количестве, чтобы содержание хрома в первой пробе не превышало 0,4%.

Интенсификация окисления газообразным кислородом позволяет быстро поднять температуру металла до необходимого уровня. Однако при продувке кислородом металл легко и перегреть, что нежелательно, так как перегрев отрицательно влияет на состояние футеровки, ухудшает условия дефосфорации и может привести к увеличению в металле содержания азота. Поэтому при продувке нельзя допускать перегрева ванны, охлаждая ее при необходимости железной рудой.

Достижением нужного содержания фосфора, углерода и необходимой температуры исчерпываются основные задачи окислительного периода. После присадки последней порции руды или окончания продувки кислородом, делают выдержку в течение не менее 10 мин, во время которой отбирают пробу на анализ и замеряют температуру металла. Общая продолжительность окислительного периода составляет 40—70 мин, а в случае применения газообразного кислорода она может быть сокращена до 30 мин.

Длительность окислительного периода определяется в основном скоростью окисления фосфора. На некоторых заводах для ускорения этого процесса вместе с кислородом вводят смесь порошков извести и плавикового шпата. Порошкообразные материалы в зоне реакции снижают перегрев металла и создают благоприятные условия для окисления фосфора, в результате чего длительность окислительного периода может быть дополнительно сокращена.

В окислительный период удаляется 40—60% серы, вносимой шихтой. Успешной десульфурации способствует высокая основность шлака (не менее 2,7—2,8) и его постоянное обновление. Благоприятные условия для удаления серы в окислительный период создаются при введении вместе кислородом порошкообразной извести.

Раскисление. Восстановительный период

По окончании окислительного периода сталь раскисляют. При этом возможны два варианта выполнения этой технологической операции:

- глубинное раскисление без наводки восстановитель ного шлака, т. е. без восстановительного периода;

- раскисление в восстановительный период.

Глубинное раскисление без скачивания окислительного и наводки восстановительного шлака начали применять в последние годы и толчком к развитию этого метода послужило значительное увеличение мощности печных трансформаторов, которая в восстановительный период используется в малой степени. Минуя восстановительный период выплавляют главным образом углеродистую и низколегированную конструкционную сталь.

При выплавке стали под одним шлаком (без наводки восстановительного шлака) после окончания окислительного периода в печь присаживают кусковой 45%-ный или 75%-ный ферросилиций (0,1%) и ферромарганец из расчета получения среднего заданного содержания марганца в металле. Затем при выплавке хромсодержащей стали в печь присаживают феррохром из расчета получения среднего заданного содержания хрома в стали. Длительность раскисления в печи составляет 10—20 мин, после чего сталь выпускают в ковш, где ее окончательно раскисляют ферросилицием и алюминием.

Выплавка стали под одним шлаком позволяет сократить длительность плавки и уменьшить расход электроэнергии и раскислителей, а также упростить ведение плавки. Однако при выплавке стали, к которой предъявляются повышенные требования по свойствам и в которой необходимо получить пониженное содержание окисных включений, особенно при низком содержании углерода (<0,15 —0,20%), или низкое содержание серы (<0,015 —0,020%), а также при выплавке стали, в которую вводится значительное количество окисляемых легирующих элементов (Аl, Тi, V, W, Сr), раскисление проводят под восстановительным шлаком, который наводят после скачивания окислительного шлака.

Основными задачами восстановительного периода являются:

- раскисление металла,

- удаление серы,

- корректировка химического состава металла,

- регулирование температуры металла,

- подготовка к выпуску высокоосновного жидкоподвижного шлака.

В начале восстановительного периода содержание углерода должно быть на 0,03—0,10% меньше нижнего предела в готовой стали. При меньшем содержании углерода металл необходимо науглеродить. Для этого на поверхность металла после скачивания окислительного шлака присаживают кокс или электродный бой и металл перемешивают. При этом усваивается примерно 60—70% углерода кокса и 70—80% углерода, вносимого электродным боем.

Науглероживание является нежелательной операцией, так как оно увеличивает продолжительность плавки, а кроме того, нужно иметь в виду, что открытая поверхность металла быстро охлаждается и он поглощает из атмосферы водород и азот, уже не удаляемые в восстановительный период. Поэтому окислительный период должен быть проведен так, чтобы необходимость науглероживания исключалась.

Восстановительный период начинается наведением известкового шлака из смеси извести, плавикового шпата и шамота в соотношении 5:1:1 в количестве 2,0—3,5% от массы металла. Для быстрого проплавления шлаковой смеси первые 10— 15 мин после включения тока рекомендуется работать на средней ступени напряжения трансформатора. Остальную часть рафинировки проводят на низшей ступени напряжения, за исключением случаев присадки большого количества ферросплавов. Подводимую мощность регулируют в соответствии с температурой металла.

В течение длительного времени при выплавке легированных сталей применяли «классическую» технологию, основанную на диффузионном раскислении металла через шлак, когда раскисляющие вещества (кокс, ферросилиций, силикокальций, алюминий) в виде порошков присаживали к шлаку. Углерод, кремний, кальций и алюминий в шлаке восстанавливают окислы железа, марганца и хрома, и в объеме печи образуется восстановительная атмосфера. Понижение содержания закиси железа в шлаке вызывает переход кислорода из металла в шлак.

Диффузионное раскисление можно проводить под белым или карбидным шлаком. Для получения белого шлака в начале восстановительного периода шлак обрабатывают порошком кокса, а затем смесью порошков кокса и 75%-ного ферросилиция, причем количество кокса в смеси постепенно уменьшается. После 25—40 мин выдержки шлак светлеет (в нем понижается содержание окислов железа, марганца, хрома). При остывании такой шлак рассыпается в белый порошок. Расход кокса на раскисление под белым шлаком составляет 1—2 кг на 1т металла.

При увеличении расхода кокса до 2—3 кг/т количества углерода может хватить не только для восстановления окислов тяжелых металлов и компенсации окисляющего влияния атмосферы, но некоторая его часть может пойти на восстановление окиси кальция по реакции CaO + 3С = СаС2 + СО.

Образованию карбида кальция способствуют высокие температуры и концентрация в шлаке углерода и окиси кальция, а также и восстановительная атмосфера. В герметизированной печи образуется карбидный шлак, содержащий более 2% СаС2. Такой шлак при определенных содержании взвешенного углерода и концентрации карбида кальция при охлаждении рассыпается в виде серого или темно-серого порошка.

Выдержка под карбидным шлаком сопровождается значительным науглероживанием металла, поэтому можно раскислять под карбидным шлаком только высокоуглеродистые стали. Если выплавляют среднеуглеродистые стали, вместо карбидного шлака наводят слабокарбидный, содержащий 1,0— 1,5% СаС2, что уменьшает скорость науглероживания металла.

Карбид кальция хорошо смачивает металл, поэтому при выпуске и разливке возможно запутывание карбидного шлака в металле с образованием грубых шлаковых включений. Во избежание этого перед выпуском плавки карбидный шлак необходимо перевести в белый, для чего в нем надо окислить избыточный углерод и карбид кальция. За 20—30 мин до выпуска в печь присаживают шлаковую смесь с повышенным содержанием плавикового шпата и шамота и на некоторое время оставляют открытым рабочее окно. Усиленный приток воздуха окисляет углерод и карбид кальция, в результате чего шлак превращается в белый.

Диффузионный обмен между шлаком и металлом протекает с малой скоростью, поэтому раскисление металла через шлак требует значительного времени, что является крупным недостатком этого способа раскисления.

Технология диффузионного раскисления предусматривает протекание реакций между раскислителями и закисью железа либо в слое шлака, либо на границе раздела металл—шлак, при котором металл не будет загрязняться продуктами раскисления. Это преимущество диффузионного раскисления может быть реализовано при условии, что скорость перехода закиси железа из металла в шлак будет превосходить скорость встречной диффузии раскислителей.

В этом случае раскисление металла должно происходить без увеличения содержания в нем раскислителей.

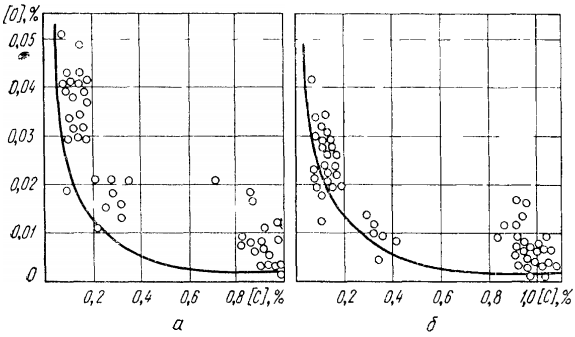

Одним из раскислителей является углерод. В начале восстановительного периода содержание кислорода определяется содержанием углерода, но превышает равновесные значения (рисунок 3). Если бы при выдержке под белым и карбидным шлаками раскисление углеродом происходило в шлаке или на границе раздела металл—шлак, то после раскисления содержание кислорода в металле должно было бы быть меньше равновесного с углеродом. Однако многочисленные экспериментальные данные свидетельствуют о том, что в процессе выдержки под белыми и карбидными шлаками содержание кислорода в металле не становится меньше равновесного с углеродом, а лишь приближается к состоянию равновесия (см. рисунок 3). При этом выдержка под белым шлаком сопровождается науглероживанием металла на 0,02—0,04%, под слабокарбидным— на 0,03—0,06%, под карбидным — до 0,1%. Это говорит о том, что при диффузионном раскислении не только кислород переходит в шлак, но и углерод из шлака диффундирует в металл, где вступает во взаимодействие с кислородом.

Рисунок 3 — Зависимость содержания кислорода в металле от содержания углерода до (а) и после (б) диффузионного раскисления

Диффузионное раскисление другими раскислителями также сопровождается увеличением их содержания в металле, причем содержание кислорода не уменьшается ниже равновесных с сильными раскислителями. Таким образом, роль диффузионного раскисления сводится к понижению концентрации кислорода до равновесия с углеродом, а понижение его содержания ниже равновесных даже при раскислении порошками ферросилиция и алюминия происходит в глубине металла, т. е. по существу в результате глубинного раскисления, и, следовательно, продукты раскисления также образуются в металле.

Роль диффузионного раскисления уменьшается с увеличением емкости печи, так как вместе с этим уменьшается удельная поверхность контакта металла со шлаком, что замедляет диффузионный обмен между ними, и поэтому уменьшается значение основного преимущества диффузионного раскисления. Из изложенного следует, что для интенсификации раскисления целесообразно, особенно в крупных печах, раскислители вводить непосредственно в жидкий металл. Этим способом можно за несколько минут удалить из металла кислорода больше, чем за 1,5—2,0ч диффузионного раскисления.

Однако из этого не следует, что выдержка под восстановительным шлаком бесполезна. Восстановительный шлак препятствует поступлению кислорода из атмосферы в металл, способствует удалению включений — продуктов глубинного раскисления и, что очень важно, способствует десульфурации металла. Поскольку все эти задачи в восстановительный период целесообразно решать комплексно и параллельно, в настоящее время для выплавки металла ответственного назначения наибольшее распространение получила технология, сочетающая преимущества диффузионного и глубинного раскисления.

По этой технологии после скачивания окислительного шлака на голое зеркало металла присаживают металлические раскислители в виде ферромарганца, ферросилиция, силикомарганца, силикохрома, алюминия, сплава АМС и других сплавов. Количество присадок должно быть таким, чтобы обеспечить содержание марганца на нижнем пределе в стали заданной марки и ввести 0,15—0,20% кремния и примерно 0,5—0,10% алюминия. Затем присаживают шлаковую смесь и после образования жидкого шлака его обрабатывают раскислительной смесью. Уже первые порции раскислительной смеси наряду с порошком кокса содержат молотый ферросилиций; в дальнейшем количество кокса в раскислительных смесях уменьшают.

В результате обработки такими смесями в печи образуется слабокарбидный или белый шлак, содержащий менее 0,6% FeO и 50—60% СаО при основности 2,5—3,0 и характеризующийся высокой десульфурирующей способностью. Количество кислорода в металле благодаря глубинному раскислению резко уменьшается, что повышает скорость десульфурации. Увеличению скорости десульфурации способствует повышение жидкотекучести шлака при сохранении высокой основности его, что достигается присадками плавикового шпата. Плавиковый шпат, кроме того, может оказывать прямое влияние на десульфурацию, образуя с серой CaS и летучее соединение SF6.

Таким образом, в восстановительный период электроплавки создаются исключительно благоприятные условия для удаления серы. Коэффициент распределения серы между шлаком и металлом составляет 15—40, а при наиболее благоприятных условиях достигает 60.

Так как сера удаляется в результате ее диффузии к поверхности раздела металл—шлак, то увеличению скорости десульфурации способствуют перемешивание металла и увеличение поверхности контакта металла со шлаком. Практика эксплуатации печей, оборудованных механизмом электромагнитного перемешивания металла, показывает положительное влияние движения металла на скорость удаления серы. Но и при электромагнитном перемешивании распределение серы между металлом и шлаком не достигает равновесия, поэтому значительное количество серы (до 50%) переходит из металла в шлак во время выпуска, когда вследствие эмульгирования в ковше поверхность контакта увеличивается во много раз.

Десульфурации металла во время выпуска плавки способствует глубокое раскисление металла и шлака, формирование к моменту выпуска жидкоподвижного высокоосновного шлака и слив металла вместе со шлаком мощной компактной струей. Учитывая это, шлак перед выпуском разжижают присадками плавикового шпата и раскисляют порошком алюминия, а за 3—5 мин до выпуска в металлическую ванну присаживают алюминий. После раскисления в стали должно оставаться 0,02—0,05% растворенного алюминия. Такое количество растворенного алюминия необходимо для нейтрализации кислорода, поступающего из атмосферы во время выпуска и разливки, и для регулирования величины зерна аустенита, так как присутствие в металле избыточного алюминия делает сталь мелкозернистой. В зависимости от марки стали и необходимости получения зерна определенного размера для окончательного раскисления вводят от 0,4 до 1,2 кг алюминия на 1 т стали.

После раскисления алюминием 70—90% всех включений в стали бывает представлено глиноземом, обусловливающим при прокатке образование строчек включений, ухудшающих свойства стали, особенно в поперечном направлении. Поэтому иногда для окончательного раскисления применяют и другие раскислители: ферротитан, силикокальций и др. При раскислении силикокальцием природа включений — продуктов раскисления резко изменяется: преобладающими становятся глобулярные включения, благодаря чему улучшаются свойства стали в поперечном направлении.

Окончательное раскисление алюминием и силикокальцием можно проводить также и в ковше, присаживая их на дно ковша перед сливом или под струю металла.

Одной из главных задач восстановительного периода является доводка металла до заданного химического состава. Поэтому в начале этого периода, сразу после образования шлакового покрова, отбирают пробу металла на определение содержания углерода, марганца, хрома и никеля. При диффузионно-осадочном раскислении марганец вводится из расчета получения нижнего предела заданного содержания, имея в виду, что некоторое количество марганца может восстановиться из небольшого количества шлака, сохранившегося после окислительного периода.

Феррохром вводят в печь в начале восстановительного периода. При выплавке высокохромистых марок стали феррохром перед присадкой необходимо подогреть в нагревательной печи до красного цвета. Это увеличит производительность электропечи, уменьшит расход электроэнергии и будет способствовать повышению стойкости футеровки.

Для корректировки содержания хрома, после некоторой выдержки, отбирают две следующие пробы металла, что позволяет проверить правильность взвешивания шихты и уточнить количество необходимых присадок. Корректировку по хрому следует проводить с учетом содержания углерода, проверяемого в каждой пробе. В цехе, как правило, имеется феррохром разных марок — от безуглеродистого до содержащего 8% С. Использование более дешевого углеродистого феррохрома выгоднее, поэтому при возможности корректировку следует проводить углеродистым феррохромом. Одновременно с рассмотренной выше корректировкой подбором соответствующей марки феррохрома корректируют и содержание углерода. Корректировку содержания хрома в конце рафинировки на стали низколегированных марок разрешается проводить не более чем на 0,2%, на высокохромистых — не более чем на 0,8% и не позднее чем за 10 мин до выпуска. Усвоение хрома составляет 96—98%.

Никель обладает значительно меньшим сродством к кислороду, чем железо, и поэтому в ванне практически не окисляется. Основную часть никеля, определяемую из расчета получения его на нижнем пределе заданного содержания, дают в завалку. Корректировку по содержанию никеля необходимо проводить как можно раньше, желательно в окислительный период. Вызвано это тем, что электролитический никель содержит водород, а гранулированный — влагу.

Удалить вносимые никелем газы можно только в процессе кипения ванны, поэтому предварительную корректировку необходимо выполнять в окислительный период, а окончательную — не позже чем за 10 мин до выпуска и не более чем на 0,2%. При выплавке стали по ответственным заказам и предварительную и окончательную корректировку желательно проводить только более чистым электролитическим никелем. Усвоение никеля при выплавке стали составляет 98— 100%.

Практически в ванне печей не окисляется и молибден, поэтому на плавках с окислением ферромолибден дают сообразно нижнему пределу в период кипения. На плавках стали с высоким содержанием молибдена его можно давать в завалку. Взамен ферромолибдена иногда используется порошок молибдата кальция (СаМоО4), который также можно давать в завалку или присаживать в начале окислительного периода. Из молибдата кальция молибден практически полностью восстанавливается углеродом и другими элементами.

Молибден — дорогой металл, поэтому выплавлять молибден содержащие стали следует так, чтобы содержание молибдена было ближе к нижнему пределу.

Легирование вольфрамом также следует проводить в начале восстановительного периода, а при высоком заданном содержании W в стали его лучше давать в завалку. Вследствие тугоплавкости ферровольфрама (температура плавления более 2000° С) его растворение продолжается довольно долго, поэтому окончательную корректировку необходимо заканчивать не позднее чем за 30 мин до выпуска при введении более 0,20% ферровольфрама и не позднее чем за 20 мин при меньших количествах.

Тяжелые металлы — ферромолибден и ферровольфрам оседают на подину и для их лучшего усвоения металл необходимо часто и тщательно перемешивать. Усвоение вольфрама составляет около 90%.

Ванадий легко окисляется, поэтому феррованадий присаживают в восстановительный период в хорошо раскисленный металл не позднее чем за 15 мин до выпуска при введении 0,5% феррованадия и не позднее чем за 30 мин при более значительных присадках.

Очень легко окисляется титан. Ферротитан присаживают в хорошо нагретый и хорошо раскисленный металл за 10— 15 мин до выпуска. При выплавке нержавеющей стали с титаном перед присадкой ферротитана шлак обновляют, раскисляют порошком алюминия и принимают меры для устранения подсоса в печь атмосферного воздуха. Легирование металлическим титаном или 60%-ным ферротитаном можно проводить в ковше. Усвоение титана составляет около 50%.

Длительность восстановительного периода определяется временем, необходимым для образования раскислительного шлака, раскисления шлака и металла, десульфурации и легирования металла; эта длительность составляет 70— 120 мин. Для увеличения производительности печей эти процессы целесообразно интенсифицировать в печи или осуществлять раскисление, обессеривание и легирование вне печи.

Отдельные звенья технологии, которая позволит в будущем отказаться от проведения в печи восстановительного периода и при выплавке стали, к которой предъявляются повышенные требования, уже разработаны и опробованы в производственных масштабах.

В частности, получить низкое содержание серы в металле (0,004—0,008%) можно при продувке металла в конце окислительного периода газом с порошками-десульфураторами. Уменьшить в несколько раз содержание серы можно также во время выпуска плавки в ковш со специальным синтетическим шлаком. Раскисление и легирование металла может быть проведено в ковше во время слива плавки с последующей продувкой металла нейтральным газом или в специальных установках, например в установках порционного вакуумирования. На установках внепечного вакуумирования может быть осуществлено науглероживание металла порошкообразными карбюризаторами и обезуглероживание с помощью окисляющих добавок и без них, раскисление и легирование, рафинирование от газов и неметаллических включений.

Объединение этих звеньев новой технологии в единую технологическую схему позволит превратить дуговую электропечь в агрегат по расплавлению твердой шихты и получению полупродукта, обеспечить максимальную производительность электропечей, высокие экономические показатели и создать оптимальные условия для поточного производства продукции высокого качества.

Выпуск плавки

При классической технологии во время выпуска ещё раз используют раскисляющую и десульфурирующую способность белого печного шлака. Для этого в сталеразливочный ковш по возможности полно сливают шлак, а затем на него выпускают металл. Наклоном печи регулируют время выпуска металла из печи от 5 до 10 минут, при необходимости в ковш дают материалы, содержащие элементы с сильным сродством к кислороду (Al, Ti, Ca и т.д.). После окончания выпуска металла наклоном печи в противоположную сторону через рабочее окно сливают остатки шлака.

Как видно из изложенного выше, классическая технология весьма сложна и требует много времени на реализацию. Общая продолжительность плавки здесь составляет 3-5 часов. В основном это связано с проведением восстановительного периода. В настоящее время задачи глубокой десульфурации, а также раскисления и легирования металла успешно решаются при ковшевой обработке стали. Поэтому современная технология выплавки стали имеет несколько вариантов, существенно отличающихся от классического.

Наиболее распространённая из них — технология без восстановительного периода. Для её реализации лучше всего подходят печи, во-первых, с трансформатором удельной мощностью 0,7-0,8 МВт/т и дополнительными топливно-кислородными горелками, что позволяет максимально форсировать нагрев и плавление лома, во-вторых, с кислородными фурмами, способными вдувать в ванну 0,3—0,8 м3/(т-мин) кислорода, а также порошковые материалы, что даёт возможность сократить до минимума окислительный период; в-третьих, с донным выпуском металла, что обеспечивает отсечку окислительного печного шлака.

При такой технологии успешно решаются вопросы обезуглероживания, дефосфорации, а также нагрева металла. Остальное — раскисление и легирование, а также глубокая десульфурация стали — осуществляется в ковше. Наилучшим способом это реализуется в агрегате печь-ковш.

В современных ДСП общая продолжительность плавки достигла 1,0-1,5 ч, а удельный расход электроэнергии — 360-400 кВт-ч/т. Ещё дальше пошли инженеры немецкой фирмы “ФУКС-Системтехник”. Их способ позволяет сделать продолжительность плавки менее одного часа, а удельный расход электроэнергии сократить до 310-330 кВт ч/т.

Своими особенностями отличаются плавки в ДСП при применении в шихте металлизованного сырья или жидкого чугуна.

Однородный гранулометрический и химический состав металлизованного сырья (как правило, это восстановленные окатыши) позволяет организовать дозированную и непрерывную его подачу во время периода плавления. При этом горение дуг более устойчивое, увеличивается полезное использование мощности трансформатора печи, а акустический шум уменьшается. Плавление металлизованного сырья сопровождается образованием жидкоподвижного, пенистого первичного шлака, который непрерывно, самотёком уходит из печи. Это обеспечивает быструю и глубокую дефосфорацию. В отличие от лома металлизованное сырьё отличается низким содержанием серы (до 0,025%) и, особенно, цветных металлов, например, меди (менее 0,005%).

Практика работы дуговых печей (ОЭМК) выявила, что наилучшие технико-экономические показатели достигаются при доле металлизованных окатышей в металлошихте в 40-50%. Дальнейшее увеличение этой доли вызывает некоторое уменьшение производительности.

В металлизованном сырье содержится 2-5% пустой породы, для её офлюсования, а также нормального шлакообразования в печь через свод подают известь, расход которой удваивается против обычного. После полного расплавления проводят короткий (10-15 мин) окислительный период, фактически доводку. Затем металл выпускают в ковш и подвергают внепечной обработке.

Следует отметить, что из-за дополнительного расхода тепла на расплавление пустой породы и флюсов расход электроэнергии увеличивается на 10-15%. Для компенсации этого разрабатываются способы предварительного подогрева металлизованного сырья перед завалкой в печь, подобно подогреву лома в ДСП системы “ФУКС-Системтехник».

Появление ДСП, приспособленных для интенсивной продувки ванны кислородом, позволило использовать в их шихте жидкий чугун. Заливка чугуна осуществляется примерно в середине периода плавления через специальную заливочную воронку в своде печи. Сразу же после этого начинается продувка ванны кислородом. Представляется интересной, наряду с верхней, подача кислорода с помощью горизонтальных стационарных фурм под уровень ванны. Естественно, что продувка сопровождается нагревом ванны за счёт окисления примесей чугуна и интенсивным образованием пенистого шлака, который самотёком частично уходит из печи. Таким образом обеспечиваются успешные обезуглероживание и дефосфорация металла.

Раскисление и легирование металла также осуществляются в ковше на выпуске и при внепечной обработке.

Полученные результаты свидетельствуют, что продолжительность плавки с применением жидкого чугуна может быть менее одного часа, а удельный расход электрической энергии за счёт физического и химического тепла чугуна может быть снижен до 200 — 240 кВт-ч/т и менее.