Переход металла из жидкого состояния в твердое связан с формированием кристаллической структуры, при которой упаковка атомов более плотная, что приводит к уменьшению удельного объема металла и неизбежной усадке его от 2,0 до 5,3%.

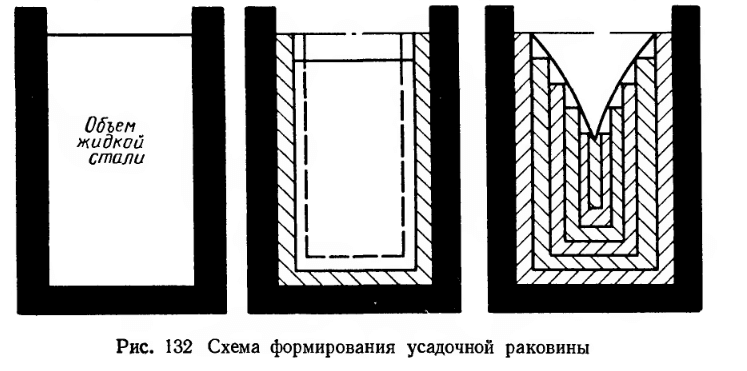

Формирование усадочной раковины в спокойном металле видно из приведенной схемы (рис. 132). Усадка проявляется в виде воронкообразной пустоты как результат кристаллизации последовательных слоев металла в каждом случае из жидкости пониженного уровня. Эта усадка приводит к образованию сосредоточенной усадочной раковины в верхней центральной части слитка. Неизбежная усадка металла при кристаллизации создает осевую рыхлость (пористость) и рассеянную пористость по всему сечению слитка. В большинстве случаев осевая рыхлость располагается под усадочной раковиной на расстоянии 250—350 мм от нее и распространяется вниз на значительную глубину второй и третьей четверти высоты слитка.

Осевая рыхлость образуется в случае недостаточности питания жидким металлом при кристаллизации осевой области слитка. На макроотпечатках травленых продольных разрезов слитков осевая рыхлость выявляется в виде конической V-образной формы, с вершиной, обращенной вниз.

Рассеянная или рассредоточенная рыхлость образует общую пористость в раскате слитка. Основной причиной образования рассеянной рыхлости является замедленное охлаждение слитка в процессе кристаллизации металла. Развитие крупнодендритных равноосных кристаллов может увеличить рассеянную рыхлость, так как при формировании каждого кристалла повторяется процесс местной усадки.

Образование усадочной раковины в какой-то мере взаимосвязано с выделением газов из металла. Усадочные процессы развиваются при переходе металла из жидкого состояния в твердое, при этом же переходе резко снижается растворимость газов, что не может не оказать влияния на усадку стали. Усадочная раковина заполнена газами при давлении до 0,3 Мн/м2 (3,0 ат). В составе газа преобладает водород до 93%.

Сумма пустот в слитке, образованных в результате усадки, должна быть постоянной, зависящей от начальной температуры и физических свойств металла, определяющихся его составом:

∑ Vпустот = Vус р + Vус п + Vгаз р

Суммарная объемная усадка εv слагается из суммы трех усадок: в жидком состоянии, при затвердевании и в твердом состоянии:

∑ εv = εж + εзатв + εтв

Анализируя эти два уравнения, можно сделать вывод, что влияние температуры на сумму пустот невелико, так как температура жидкой стали практически меняется в небольших пределах и два последних слагаемых второго уравнения постоянны и не зависят от температуры.

Однако влияние температуры может сказаться на распределении и перераспределении пустот при неизменной сумме всех пустот. Так, например, при разливке горячего металла будут лучше заполняться микропоры, создающиеся при твердении металла, но будет в большей мере развиваться усадочная раковина. При разливке холодного металла слиток будет менее плотен, но с меньшей усадочной раковиной. Очевидно, если нет особых требований к плотности металла, то экономически выгоднее разливать его при умеренных температурах, определяющихся технологическими условиями. К разливке металла при высокой температуре следует прибегать тогда, когда производится сорт стали, требующей повышенной плотности металла с тщательным контролем макроструктуры.

Меры борьбы с усадочной раковиной и рыхлостью

Развитие усадки по высоте слитка, а также осевой рыхлости нарушают сплошность металла и этим может быть вызван расслой при прокате. В приусадочных областях, а следовательно, у усадочной раковины металл кристаллизуется в условиях недостаточности металла, поэтому могут быть недостроенные кристаллические ячейки. Это явление и повышенная загрязненность металла у усадочной раковины формируют металл пониженных механических свойств и подверженность его коррозии. Эти обстоятельства заставляют отрезать головную часть слитка, где локализуется усадочная раковина, и тем терять до 15% и более металла на каждом слитке.

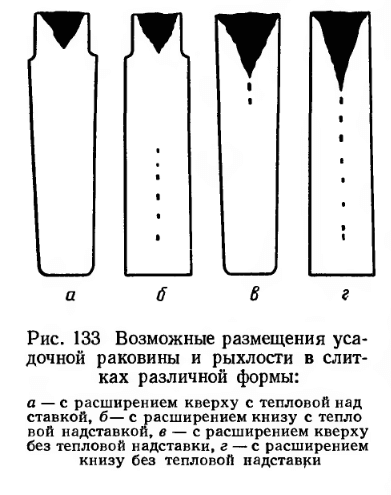

Так как получить слиток спокойной стали без усадочной раковины невозможно, то борьба с усадочной раковиной может быть в направлении создания таких условий кристаллизации, чтобы усадочная раковина была наивыгоднейшей формы, наибольшей концентрированности с наивыгоднейшим расположением в головной части слитка. С этих позиций может быть оценено влияние формы изложницы, определяющей расположение усадочной раковины в слитке. Рис 133 представляет схемы кристаллизации слитка в расширяющейся книзу и расширяющейся кверху изложницах.

В прямой или цилиндрической изложнице с высоким отношением высоты к поперечному размеру Н/В формируется слиток с узкой углубленной усадочной раковиной. Обычно этому невыгодному расположению раковины сопутствует сильное развитие пористости (осевая рыхлость). В изложнице,расширяющейся книзу,возможно формирование слитка с вторичной усадочной раковиной. Изложница, расширяющаяся кверху, позволяет формироваться слитку

с более концентрированной выведенной вверх усадочной раковиной с меньшим развитием осевой рыхлости слитка, чем в предыдущих двух случаях.

Таким образом, изложница, расширяющаяся кверху, является более приемлемой для формирования здорового слитка спокойной стали. Это связано с тем, что в слитке, расширяющемся кверху, тепловой центр размещается в верхней трети слитка в более уширенной части. В соответствии с этим в верхней части дольше сохраняется жидкое состояние и кристаллизация, происходящая под жидким металлом, получает более длительное и полноценное питание.

Формированию здорового плотного слитка спокойной стали способствует направленная кристаллизация от периферии к оси слитка и снизу вверх. Утолщенные стенки в нижней трети изложницы и массивный поддон ускоряют и усиливают теплоотвод по крайней мере в первые моменты отвердевания слитка, что повышает интенсивность затвердевания слитка

снизу и с боков и уменьшает глубину распространения осевой рыхлости.

Потери тепла зеркалом жидкого металла в верхней части слитка приводят к затвердеванию металла сверху (образуется мост). Замораживанию металла сверху слитка способствует расширение изложницы кверху, так как в этом случае открытое зеркало жидкого металла будет наибольшим. Применение прибыльных надставок нейтрализует это явление, уменьшает теплопотери лучеизлучением открытой поверхности жидкого металла, сохраняя большие массы жидкого металла более длительное время.

Главное назначение прибыльных надставок — сохранение запаса жидкого металла для компенсации усадки при кристаллизации стали в изложнице. Соответственно этому усадочная раковина оказывается в большей степени концентрированной и выведенной в прибыльную часть слитка.

Прибыльные надставки конструируются из соображений создания достаточного запаса жидкого металла для питания им затвердевающего слитка, сохранения этого запаса металла в жидком состоянии до окончательного отвердевания тела слитка и уменьшения открытой поверхности жидкого металла.

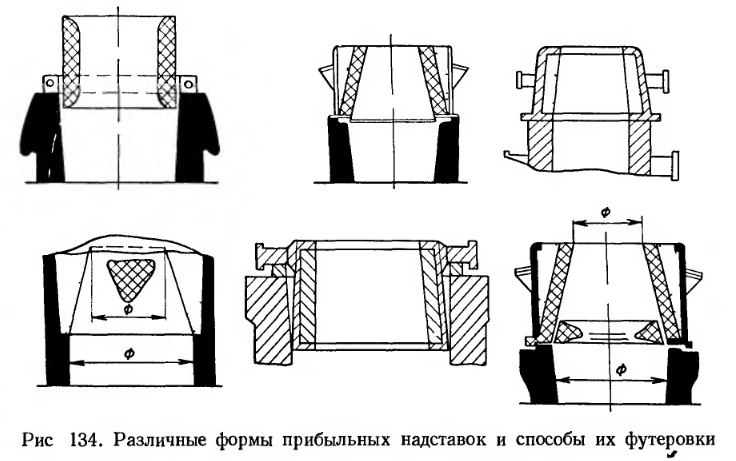

Обычно эти задачи обеспечиваются, если масса прибыльной части составляет 15—16% массы слитка, диаметр или поперечный размер низа прибыли к свету меньше на 40—50 мм тех же размеров верха изложницы. Для уменьшения теплопотерь и сохранения металла прибыльной части в жидком состоянии в течение более продолжительного времени надставки футеруют с внутренней стороны.

Надставка (рис. 134) квадратного или прямоугольного сечения обычно футерована шамотным кирпичом. Форма этой надставки нерациональна тем, что металл быстро затвердевает в углах прибыли. Для компенсации этого приходится увеличивать объем прибыли, из-за чего увеличивается обрезь слитка, доходя до 16 и даже до 20% от массы слитка.

Надставка круглого или овального сечения более рациональна по сравнению с предыдущей, в результате чего головная обрезь уменьшается до 15—16%. Надставки этого типа обычно футеруются набивной массой, состоящей из шамотного боя и шамотного порошка с добавкой 10% глины на связке из жидкого стекла. Такая футеровка может выстоять до 80 разливок.

Надставка плавающего типа нижним основанием входит в изложницу. До разливки надставки опираются на деревянные брусья или клинья, которые по окончании разливки выбиваются, и надставка опускается с твердеющим металлом. Это уменьшает обрезь металла, так как расход металла на прибыль составляет всего 13—14%. Надставка футерована специальным кирпичом, так что между футеровкой и телом надставки создается воздушный зазор, что значительно сокращает большие потери тепла.

Поскольку сохранение жидкого металла в прибыльной части до полного затвердевания слитка способствует сокращению усадочной раковины, уменьшению обрези слитка, формированию более здорового слитка, целесообразно обогревать прибыльную часть слитка.

Однако предложения и попытки осуществления электродугового или газового обогрева не нашли применения из-за сложностей оборудования и организации.

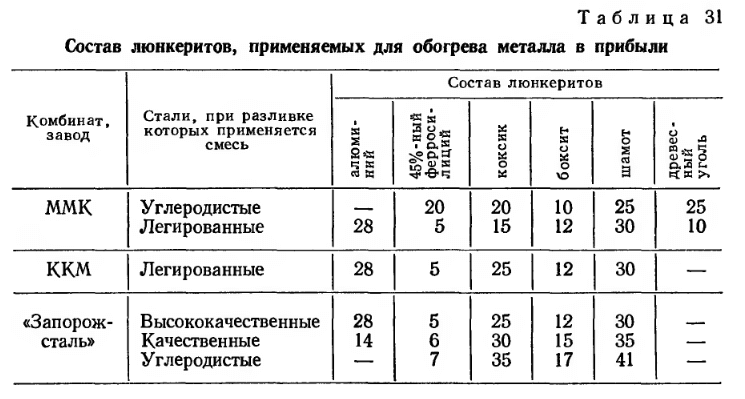

В настоящее время большое распространение имеет применение термитных (люнкеритовых) смесей для обогрева верха прибыли. Эти смеси состоят из экзотермических восстановителей алюминия, кремния, углерода, богатого кислородоносителя, обычно берут боксит, богатая марганцевая руда, окалина и т. д., шамот выполняет роль наполнителя. Смеси составляются такими, чтобы калорийность их была не ниже 2,3—2,5 Мдж/кг (550—600 ккал/кг) и зажигались они при температуре не выше 400—600° С. Состав применяющихся люнкеритов весьма разнообразен и различается в зависимости от марки выплавляющейся стали и от завода, на котором была разработана и применяется смесь. Люнкериты трех передовых заводов приведены в табл. 31.

Следует заметить, что в настоящее время разработан способ утепления прибыльной части слитка, применяют люнкериты в качестве экзотермических обмазок внутренней футерованной поверхности надставки или смеси для набивки футеровки. В последнем случае головная обрезь слитков уменьшается до 8 %.