Обработка жидкого металла вакуумом влияет на протекание тех реакций и процессов, в которых присутствует или образуется газовая фаза. Такая обработка (вакуумирование) является частным случаем процесса дегазации, что, в свою очередь, означает удаление из жидкой стали растворенных в ней газов, ухудшающих качество стали. Можно дать такую формулировку: вакуумирование – кратковременная обработка под вакуумом стали, выплавленной в каком-либо сталеплавильном агрегате открытым способом, и проводимая с целью удаления из стали растворенных в ней газов.

В вакуумных установках низкому вакууму соответствует область давлений выше 100 Па, среднему – от 100 до 0,1 Па, высокому – от 0,1 до 0,00001 Па. Область давлений глубже 0,00001 Па относится к сверхвысокому.

Чаще всего газовая фаза образуется при вакуумировании в 3 случаях:

- образование СО при окислении углерода, который всегда содержится в стали, кислородом, находящимся в составе оксидных неметаллических включений. Чем прочнее включения, тем глубже требуется вакуум для их разрушения;

- выделение растворённых в металле водорода и азота, содержание которых в стали определяется парциальным давлением водорода и азота в газовой фазе и коэффициентом диффузии. Для удаления азота требуется более глубокий вакуум, т.к. коэффициент диффузии у азота на порядок меньше, чем у водорода. Если при вакуумировании выделяется большое количество СО, то это резко ускоряет отвод из стали Н2 и N2 , т.к. в пузырьках СО парциальные давления Н2 и N2 равны нулю;

- испарение примесей цветных металлов. Чем глубже вакуум, тем быстрее происходит испарение. Одновременно испаряется и железо, однако его потери ощутимы лишь при очень глубоком вакууме и длительной выдержке.

Успешное проведение процесса удаления примесей обеспечивается при среднем и низком вакууме, когда абсолютное давление составляет 10-1000 Па. При вакуумировании происходит потеря большого количества энергии. Скорость снижения среднемассовой температуры около 2 град/мин. Создание низкого давления за короткое время возможно с использованием очень мощных откачивающих устройств, типа пароэжекторных (пароструйных) насосов.

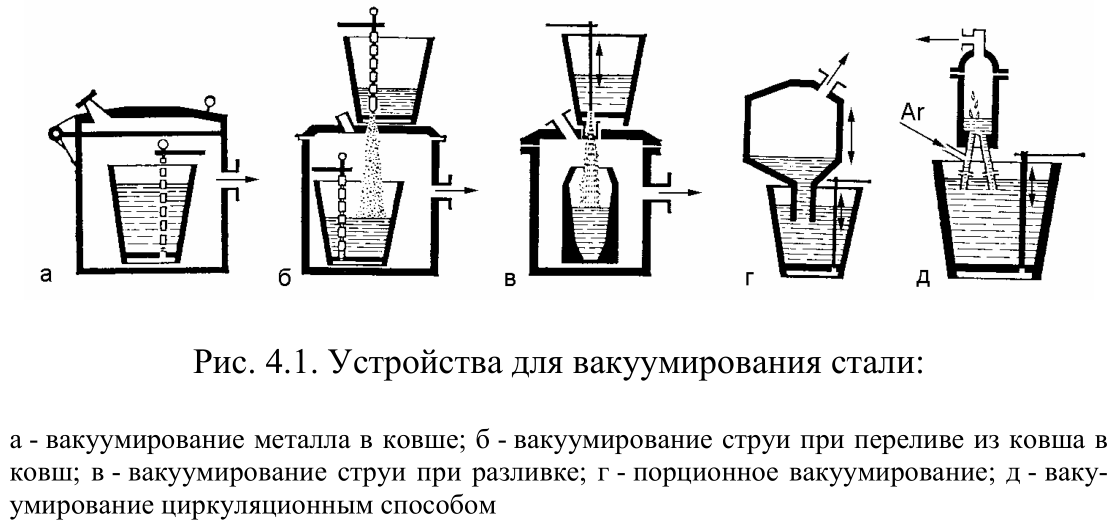

Схемы наиболее распространённых простейших конструкций вакууматоров представлены на рис. 4.1.

Из представленных схем самыми эффективными и распространенными являются устройства порционного и циркуляционного вакуумирования.

Самым простым считается способ вакуумирования в ковше (рис. 4.1, вариант «а»). Рассмотрим конструкцию установки, реализующей именно этот вариант, как наиболее легкий для понимания. Принцип работы по этому варианту следующий. Ковш с металлом опускают в камеру, которую плотно накрывают крышкой. Чтобы избежать остывания металла из камеры быстро откачивают воздух. При этом растворённый в металле кислород взаимодействует с растворённым углеродом, образуя газ СО. Одновременно выделяются растворённые в металле водород и азот и ванна в ковше как бы вскипает. Для исключения попадания металла в вакуумную камеру его уровень в ковше на 1-1,5 м ниже верха ковша. После удаления основных объёмов газа в металл сверху из помещённого в вакуумной камере бункера вводят раскислители и легирующие добавки.

Цель ввода раскислителей – получение легкоплавких продуктов раскисления, быстро формирующихся в относительно крупные капельки. Продукты раскисления всплывают и образуют шлак, покрывающий металл. Ввод добавок в ковш является предпочтительным по сравнению с вводом в сталеплавильную печь, т.к. при этом угар раскислителей меньше.

В качестве раскислителей – элементов, соединяющихся с растворённым в металле кислородом и обеспечивающих получение требуемого при данной концентрации углерода в металле содержания растворённого кислорода, чаще всего применяются марганец, кремний и алюминий. Их вводят в виде ферросплавов – ферромарганец, ферросилиций, силикомарганец и др., либо в чистом виде – металлический алюминий и др. – небольшими кусками диаметром до 50-60 мм или в виде проволоки. Легирующие элементы, обладающие более высоким сродством к кислороду, чем железо (Cr, W, V, Ti и др.) дают в ковш только после раскисления металла.

Преимущества вакуумирования стали:

- высокое качество металла (почти полное удаление водорода, сокращение неметаллических включений и др.);

- возможность совершенствования технологии, включая продувку инертным газом, электромагнитное перемешивание металла и т.д.

Недостатки вакуумирования:

- относительная дороговизна и сложность (наличие мощных устройств для создания достаточно глубокого вакуума);

- периодичность процесса;

- ограниченность воздействия на металл (практически только дегазация);

- необходимость перегрева жидкой стали перед вакуумированием для компенсации падения температуры металла в ковше.

Возможные варианты совершенствования установок с целью повышения качества металла и снижения расхода энергии:

- подвод энергии к ковшу во время вакуумирования для компенсации тепловых потерь через кладку ковша (теплопроводностью), с поверхности зеркала металла (излучением) и при вводе легирующих элементов (нагрев, плавление и разложение элементов). Это позволит увеличить время очистки и снизить расход энергии в сталеплавильной печи из-за отсутствия необходимости высокого перегрева жидкой стали;

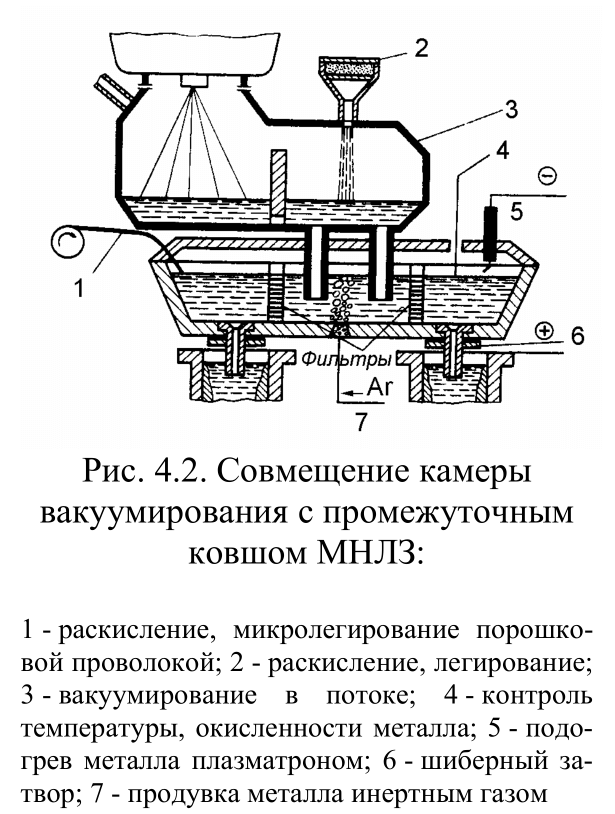

- совмещение установки вакуумирования и машины непрерывного литья заготовок (МНЛЗ) для создания условий непрерывной обработки стали. Возможный вариант конструкции приведён на рис. 4.2. В данном случае промежуточный ковш МНЛЗ является придатком камеры вакуумирования. В нём проводится легирование порошками, обработка нейтральным газом и плазменный подогрев. Это обеспечивает непрерывность операций обработки, широкую возможность корректировки химсостава стали и температурного режима процесса разливки, и, следовательно, стабильность процесса. При этом сокращается расход дорогостоящих легирующих и микролегирующих материалов на 25-50 %, сокращается расход энергии на перегрев металла, компенсирующий потери теплоты при транспортировке от сталеплавильной печи до МНЛЗ;

- комбинация различных способов извлечения примесей на базе вакуумной установки.