Обработка жидкой стали под вакуумом вне печи имеет более широкие возможности, чем плавка в вакуумных печах, применяемая для выплавки высоколегированных сталей и сплавов и требующая больших капитальных затрат. Вакуумная обработка применима для различных, в том числе и для рядовых (конструкционных, легированных) сталей, выплавляемых в любых металлургических агрегатах, и позволяет одновременно дегазировать значительные количества металла (до 250—350 т).

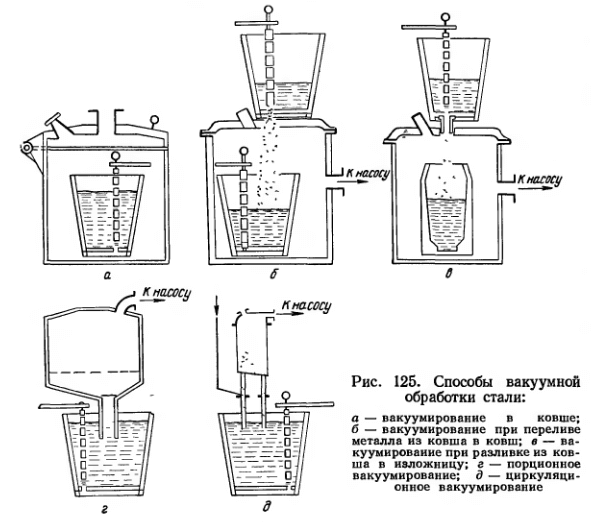

Основными способами вакуумной обработки сталей являются следующие:

Вакуумная обработка жидкой стали в ковше (рис. 125, а) является наиболее простым и дешевым способом, что способствовало широкому его распространению. В этом способе ковш с жидкой сталью помещается в вакуумную камеру, в которой при помощи вакуумных насосов (обычно пароэжекторного типа) создается разрежение 13,33—1999,83 н/м2 (0,1—15 мм рт. ст,) (чаще всего 666, 610—1999,83 н/м2 (5—15 мм рт. ст.) 1. Во время выдержки длительность которой (5—25 мин) зависит от количества и состава вакуумированной стали, происходит выделение газов (Н2, СО, СО2, Н2).

На крышке камеры обычно имеется устройство для введения в металл раскисляющих и легирующих добавок, производимых после дегазации. По окончании вакуумирования открывают камеру, извлекают ковш и разливают сталь обычным способом на воздухе.

В результате вакуумирования стали в ковше, так же как и при других способах дегазации, достигается снижение содержания газов в металле — кислорода, азота и особенно водорода; соответственно уменьшается загрязненность стали оксидными неметаллическими включениями. Степень снижения содержания газов в значительной мере определяется степенью раскисленности металла.

Предпочтительно проводить дегазацию нераскисленного или неуспокоенного металла с последующим раскислением и легированием его под вакуумом. При вакуумной обработке такого металла достигается наиболее высокая степень дегазации и раскисления. Так, например, при вакуумировании в ковше бессемеровской кипящей стали содержание кислорода снижалось в 4—10 раз (с 0,02—0,04 до 0,004—0,01%), содержание водорода на 50—60% (с 6,8 до 2,8 мл/100 г) и азота на 20—30% (с 0,015—0,020 до 0,012— 0,015%), что способствовало приближению качества бессемеровского металла к уровню мартеновского.

Вакуумная обработка шарикоподшипниковой стали ШХ15 до ее раскисления кремнием и алюминием позволяет уменьшить содержание кислорода в металле на 40%, снизить количество неметаллических включений примерно в два раза и понизить концентрацию водорода на 50%.

Для повышения интенсивности перемешивания металла, а следовательно, улучшения условий дегазации иногда совмещают вакуумную обработку с продувкой металла нейтральным газом (аргоном), подаваемым в ковш с металлом через специальную футерованную трубу. Для этих же целей применяется электромагнитное перемешивание металла в ковше.

Недостатком вакуумирования в ковше является ограниченная продолжительность обработки вследствие довольно значительного охлаждения металла и разливка вакуумированной стали на воздухе, что приводит к повторному поглощению газов. Для поддержания необходимого температурного режима возможен дуговой или индукционный подогрев металла в ковше. Для исключения повторного поглощения газов применяют разливку вакуумированного металла в защитной атмосфере.

Дегазация струи металла осуществляется при переливе его из ковша в ковш (рис. 125, б); в этом способе создаются более благоприятные условия, чем в предыдущем, для удаления газов. Порожний ковш помещают в камеру, в которой создается разрежение 133,32—399,96 н/м2 (1—3 мм рт. ст.). На крышке вакуумной камеры устанавливают специальный промежуточный ковш или воронку. Вакуумная камера закрывается алюминиевым листом, являющимся своего рода пробкой, расплавляемой струей жидкой стали. Струя металла в вакууме распадается на капли, что увеличивает поверхность металла, улучшает и ускоряет процесс дегазации. Для 40-т ковша вакуумирование этим способом занимает 8—10 мин.

Дегазация струи металла под вакуумом происходит также при разливке его в изложницы (рис. 125, в), помещенные в вакуумную камеру.

В последнем случае устраняется недостаток всех других способов вакуумной обработки — разливка происходит в вакууме и металл не подвергается воздействию атмосферы воздуха при наполнении изложницы. Разливка в вакууме применяется для отливки крупных слитков массой 150—300 т.

При разливке в вакууме достигается высокая степень дегазации металла. Содержание кислорода может быть снижено до 0,001—0,002%, соответственно резко уменьшается количество неметаллических включений.

Применение вакуумной разливки для нержавеющей стали, трансформаторной, конструкционной легированной стали позволяет значительно повысить качество металла, предназначенного для крупных поковок.

При вакуумировании отдельных порций металла (рис. 125, г) через опущенную в разливочный ковш футерованную трубу жидкая сталь отдельными порциями засасывается в вакуумную камеру. После кратковременной (30 сек) выдержки в камере порция стали возвращается в ковш. При этом поднимается камера с трубой или опускается ковш. Труба все время остается погруженной в металл.

Степень дегазации металла в этом способе зависит от количества вакуумированных порций металла и отношения количества отсасываемой стали к общей массе металла. Содержание кислорода в сталях различных марок (мартеновской и томасовской) при вакуумировании уменьшалось примерно в три раза (до 0,003—0,006%), а содержание водорода снижалось с 8,0 до 2,5 мл/100 г.

Вакуумированная подобным способом сталь отличалась чистотой по неметаллическим включениям, хорошей обрабатываемостью и повышенной устойчивостью против коррозии.

Преимущества способа порционного вакуумирования заключаются в следующем:

- представляется возможным обрабатывать большие количества металла (плавок до 270—360 т);

- не требуются большие вакуумные камеры и мощное вакуумное оборудование;

- возможность нагрева металла в вакуумной камере в значительной мере устраняет снижение его температуры.

Недостатком способа является сложность механического оборудования установки и разливка вакуумированной стали на воздухе с повторным поглощением металлом газов.

При вакуумировании циркуляционным способом — в открытый ковш с жидким металлом (рис. 125, д) погружают две футерованные трубы, примыкающие к нижней части вакуумной камеры. Благодаря разрежению, создаваемому в вакуумной камере, и подаваемому в нижнюю часть одной из труб газу-носителю (аргону), металл поднимается по этой трубе и поступает в камеру. Инжектируемая аргоном струя металла при входе в камеру разбрызгивается, металл подвергается дегазирующему воздействию, стекает по наклонному дну камеры к второй трубе, и возвращается по ней в ковш. Скорость циркуляции при емкости камеры 1 т составляет 5—20 т/мин. Расход аргона около 25 л/т стали. Предусмотрен подогрев металла индуктором, установленным на трубе, по которой металл возвращается в ковш.

Циркуляционный метод отличается высокой производительностью. Ему свойственны примерно те же недостатки и преимущества, что и порционному вакуумированию.