Вакуумирование стали в ковше является наиболее простым способом ее внепечной обработки вакуумом. Его осуществляют в установках, состоящих из вакуумной камеры и соединенной с ней вакуум проводами станции вакуумных насосов

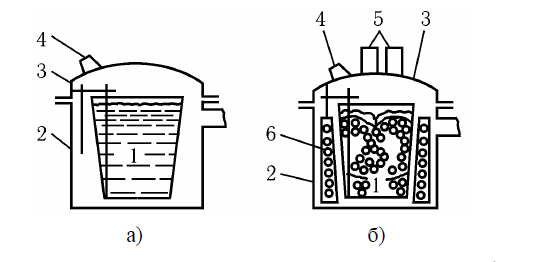

Рисунок. схема установок вакуумирования в ковш. а – без принудительного перемешивания; б – с электромагнитным перемешиванием:1 — ковш с металлом, 2 – вакуумная камера, 3 — крышка вакуумной камеры, 4 – смотровое окно, 5 – люк для раскислителей и легирующих, 6 – индуктор

При выпуске стали, предназначенной для вакуумирования в ковше, необходимо принять меры с целью попадания возможно меньшего количества шлака в ковш. Увеличение толщины слоя шлака в ковше вызывает повышение его гидростатического давления на металл и уменьшает эффект вакуумирования. Желательно, чтобы слой шлака в ковше не превышал 25 мм. Попадания окислительного шлака в ковш с металлом следует вообще избегать, так как в восстановительных условиях вакуумной камеры возможно восстановление фосфора в сталь.

Сталеразливочные ковши, в которых производят вакуумную обработку, футеруют обычным шамотным кирпичом. Возможно, применение и других огнеупоров: высокоглиноземистых, доломита, магнезита. Для вакуумирования стали ковш с металлом устанавливают в вакуумной камере, которую герметически закрывают крышкой. С понижением давления в камере происходит процесс дегазации стали, вызывающий перемешивание металла и шлака выделяющимися пузырьками газа.

Вакуумирование раскисленной стали в ковшах емкостью 12–22 т при остаточном давлении 2–4,5 кПа вызывает понижение содержания водорода в стали на (3–18)·10–5 %, а в 12-т ковшах при остаточном давлении 0,25-0,6кПа — на (1,2-3,3)·10–4 %. Кислород и азот из металла практически не удаляются.

При вакуумировании нераскисленной стали происходит удаление и кислорода из металла вследствие взаимодействия его с углеродом с образованием СО. Это оказывает влияние и на эффективность дегазации, так как всплывающие пузырьки СО вызывают возникновение эффекта кипения, которое усиливает массоперенос в слое металла, где происходит окисление углерода, и на некоторой глубине ниже этого слоя. Кроме того, пузырьки СО экстрагируют из металла водород, интенсифицируя его удаление.

При эвакуации воздуха из вакуумной камеры кипение нераскисленного металла начинается при понижении давления до 80–65 кПа и достигает максимума при 4–1,5 кПа.

При вакуумной обработке нераскисленной стали в ковшах емкостью 10-30т содержание водорода может быть понижено до (3-4)·10–4 %, а кислорода до 0,003-0,009%. Содержание углерода при этом может быть понижено на 0,02-0,07%. Однако в конце вакуумирования нераскисленной стали в нее необходимо вводить раскислители. Но без искусственного перемешивания распределение их в объеме металла в ковше неравномерно, что делает такой способ внепечной обработки стали непригодным. Вакуумированию в ковше подвергают лишь полностью раскисленную сталь.

Однако эффективность вакуумирования в ковше уменьшается с увеличением массы стали вследствие значительного увеличения ферростатического давления и развитие процессов дегазации и раскисление углеродом лишь в верхнем слое металла. Для вакуумирования больших масс металла (50–100 т и более) этот способ непригоден.

Улучшить результаты вакуумной обработки стали в ковше и обеспечить возможность эффективного вакуумирования больших масс стали можно, применяя принудительное перемешивание металла. В результате перемешивания верхний слой, где и протекают процессы вакуумной обработки, непрерывно сменяется новыми порциями стали, и эффект вакуумирования распространяется на весь объем металла в ковше. При этом создается также возможность вакуумирования нераскисленной стали с последующей присадкой раскислителей в ковш, где они в результате перемешивания равномерно распределяются в объеме металла.

Вакуумирование в ковшах с электромагнитным перемешиванием успешно применяют для обработки стали массой 70-180т. Более простым по оборудованию является способ вакуумирования стали с перемешиванием инертным газом, обычно аргоном. Аргон подают в металл в процессе вакуумирования через установленные в днище ста-леразливочного ковша пористые пробки или блоки, изготовленные из высокоглиземистых (муллит, корунд) или магнезитовых огнеупоров. Продувка аргоном обеспечивает более интенсивное перемешивание металла, чем электромагнитные индукторы. К тому же пузырьки аргона, являясь готовыми центрами газовой фазы, способствуют развитию реакции окисления, углерода и дегазации стали.

При вакуумной обработке в ковше с перемешиванием наиболее интенсивно удаляется из металла водород. При остаточном давлении 13–130 Па удаляется 55–75 % всего водорода из металла, причем больше водорода удаляется при большем исходном содержании его в металле и при обработке нераскисленной стали. В результате вакуумирования содержание водорода может быть понижено до (1,5–2,0)·10–4 %, что делает сталь нечувствительной к образованию флокенов – дефекта, недопустимого в стальных изделиях. Таким образом, вакуумирование устраняет необходимость проведения специальной противо-флокенной термической обработки.

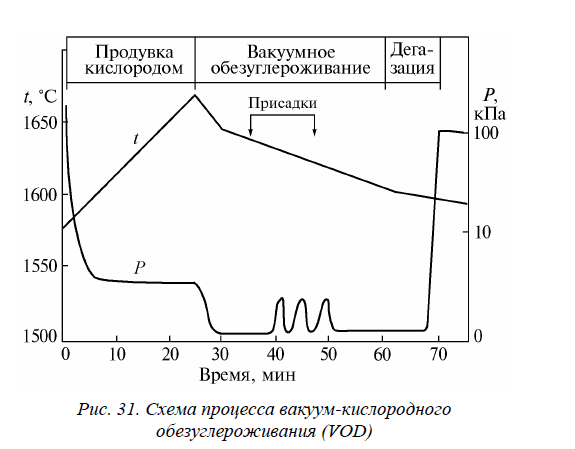

В процессе вакуумной обработки металл охлаждается. Это вызывает необходимость перегрева стали в печи на 40–70 °С, т.е. нагрева ее до температуры на 150–180 °С выше температуры ликвидус. Для получения очень низкого содержания углерода в стали до 0,01 % ь при вакуумировании в ковше разработан способ вакуум-кислородного обезуглероживания, получивший наименование VOD (Vacuum Oxygen Decarburisaton). Процесс ведут в ковше, установленном в вакуум-камере. Для обеспечения возможности интенсивного обезуглероживания в вакууме свободное пространство над металлом в сталеразливочном ковше должно быть 1,0–1,2 м. Внутри камера имеет защитную футеровку из шамота, что позволяет вести продувку металла кислородом (с возможными при этом выплесками). В днище ковша устанавливают пористую пробку для продувки аргоном. Продувку кислородом производят через вводимую сверху водоохлаждаемую фурму. Для обеспечения достаточного вакуума в условиях выделения при продувке кислородом значительного количества газов требуются вакуумные насосы повышенной мощности. Ковш со сталью, содержащей 0,3–0,5 % углерода, помещают в вакуумную камеру и после создания вакуума, начинают обработку, схема которой показана на рис

Процесс проводят в два периода. В первый период при разрежении на уровне 5 кПа производят продувку металла кислородом при одновременной продувке снизу аргоном. При этом температура металла повышается вследствие выделения тепла экзотермических реакций окисления углерода, а также, при необходимости, кремния и алюминия, предварительно вводимых в сталь для нагрева. Таким образом, запаса тепла, полученного в первом периоде, достаточно для проведения следующего периода, в течение которого металл охлаждается. Образование при продувке шлака из оксидов железа и вводимой в ковш извести в условиях перемешивания аргоном способствует десульфурации. Одновременная продувка кислородом и аргоном в вакууме обеспечивает получение низкого содержания углерода (не более 0,01 %) при малом угаре легирующих. После окончания окислительного периода продувку кислородом прекращают и начинают второй период. Давление понижают до 0,2 кПа с целью глубокого вакуумного обезуглероживания. В это время по необходимости делают присадки извести и легирующих, дегазация которых вызывает кратковременные скачки давления, а в конце периода вводят раскислители. В течение всего второго периода продолжают продувку аргоном через пористые пробки в днище ковша при расходе его 1,0–1,5 л/(т·мин.). Для получения стали, содержащей < 0,01 % углерода, расход аргона через донные пробки увеличивают до 15–20 л/(т·мин). Второй период завершают дегазацией, во время которой любые присадки исключены. Сталь содержит мало водорода (до 2·10–4 %) и азота (2,4·10–3 %). Ввиду нагрева металла при продувке кислородом, необходимость его перегрева в печи отпадает.

Применяют при производстве нержавеющей, среднелегированной и нелегированной стали.