Сортамент углеродистой стали

По степени раскисления, т. е. содержанию растворенного в металле кислорода, углеродистая сталь может быть кипящей, спокойной и полуспокойной.

Кипящая сталь неполностью раскислена и при застывании слитка продолжает протекать реакция окисления углерода с выделением пузырей СО. Содержание углерода в этой стали колеблется от 0,02 до 0,27%.

Спокойную сталь раскисляют таким образом, чтобы исключить взаимодействие углерода и кислорода во время кристаллизации слитка. При выплавке спокойной стали в основных сталеплавильных агрегатах ее раскисляют марганцем, кремнием и алюминием.

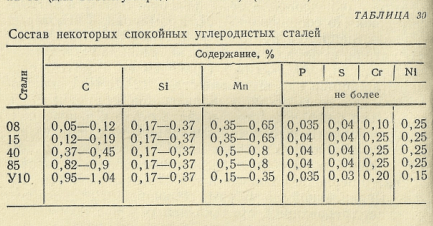

По химическому составу спокойную сталь разделяют на углеродистую и легированную. Углеродистую сталь делят в свою очередь на низко- (<0,25% С), средне- (0,26—0,6% С) и высокоуглеродистую (≤2% С). Обычно в углеродистой стали содержится 0,17— 0,35% Si и 0,35—0,80% Mn. Для обозначения качественной углеродистой стали по отечественным ГОСТам принята числовая маркировка. Марка стали представляет собой число, соответствующее среднему содержанию углерода в стали, умноженному на 100 пли на 10 (для высокоуглеродистой стали) (табл. 30). Иногда дополнительно около марки ставят индекс, указывающий на ее назначение, например 20Т (трубная) и т. д.

Полуспокойная сталь по степени раскисленности занимает среднее положение между кипящей и спокойной. При кристаллизации полуспокойной стали выделяется небольшое количество СО, достаточное, однако, для устранения образования сосредоточенной усадочной раковины. Выход годного из слитка полуспокойной стали достигает ≥90%, что больше, чем выход из слитков кипящей и, тем более, спокойной стали. Поэтому в последние годы выплавка полуспокойной стали заметно возросла. Полуспокойная сталь содержит до 0,5% С; 0,5—0,9% Mn; 0,5—0,15% Si и выплавляется преимущественно в мартеновских печах и кислородных конверторах.

Технология выплавки углеродистой стали

Углеродистую сталь в дуговых электропечах выплавляют как одно-, так и двушлаковым процессом. Выплавка с двумя шлаками проводится на свежей шихте с окислением и диффузионным раскислением металла в печи под белым, слабокарбидным или известково-глиноземистым шлаком. Выше выплавку стали на свежей шихте рассматривали преимущественно применительно к углеродистой стали. Поэтому ниже отмечены лишь основные моменты выплавки рассматриваемой стали на свежей шихте с двумя шлаками.

Шихта состоит на 85—90% из железистого лома, скрапа, обрези прокатных цехов и на 10—15% из передельного чугуна. В качестве науглероживателя используют также кокс или электродный бой.

Шихту рассчитывают таким образом, чтобы содержание углерода но расплавлении было на 0,3—0,4% выше нижнего предела для стали данной марки. Плавление ведут форсированно с использованием кислородной или газокислородной продувки. Конец расплавления устанавливают по состоянию ванны (отсутствие местного интенсивного кипения), прощупыванием шомполами и по температуре металла, которая должна быть ≥1550° С. Окислительный период заканчивается при содержании углерода в металле, равном нижнему пределу для данной марки стали или еще на 0,03—0,05% ниже, и при содержании фосфора ≤0,015%. Температура металла в конце окисления ванны должна быть ≥1610° С. После окончания присадок железной руды или продувки кислородом производится 10-мин выдержка.

В случае, если восстановительный период проводят под белым шлаком, перед наведением рафинировочного шлака металл раскисляют ферромарганцем и кусковым ферросилицием или силикомарганцем из расчета введения 0,1% Si в металл и марганца на нижний предел. Продолжительность рафинирования под белым шлаком составляст ≥40 мин, под карбидным шлаком 1—1,5 ч. Окончательно металл раскисляют либо полностью алюминием па штангах за 3— 5 мин до выпуска, либо часть алюминия заменяют силикокальцием.

В восстановительный период желательно перемешивание металла при помощи установки электромагнитного перемешивания. Так, например, на 100-т электропечах Новолипецкого завода установки электромагнитного перемешивания включают в следующие моменты:

- в окислительный период до достижения металлом 1600° С

при хорошем состоянии подины; - при скачивании шлака;

- при раскислении металла;

- за 5 мин до взятия проб и замера температуры.

Такой режим работы установки электромагнитного перемешивания не влияет на стойкость подины и откосов электропечи.

В практике отечественных и особенно зарубежных заводов широко применяется выплавка углеродистой стали в электропечах одношлаковым процессом на свежей шихте с окислением.

Доля углеродистой стали в сортаменте дуговых электропечей возрастает. При определенных условиях (относительно дешевой электроэнергии и металлического лома) электропечи становятся конкурентоспособными е мартеновскими печами по выплавке углеродистой стали. На отечественных заводах в связи с большим числом действующих мартеновских печей углеродистую сталь выплавляют преимущественно в этих печах, а электропечи предназначены для выплавки более сложного сортамента.

Высокоуглеродистая сталь

Сталь с высоким содержанием углерода, после определенной термической обработки, имеет большую прочность, высокую твердость и износостойкость. Эти качества используются при производстве изделий для железнодорожного транспорта и деталей подвижного состава, металлокорда, подшипников и других изделий. Высокоуглеродистую сталь (∼0,5–1,10 % С) выплавляют как в конвертерах, так и в дуговых печах. Плавка такой стали, по сравнению с плавкой стали с более низким содержанием углерода, отличается некоторыми особенностями.