Способы загрузки и устройства для подачи шихтовых материалов

Набор, взвешивание и загрузка шихты в вагранку — наиболее трудоемкие и тяжелые операции в производстве чугунного литья. На ручной загрузке даже небольших вагранок ежедневно занято 6-8 человек, которым приходится перебрасывать до 6 т грузов на тонну годного литья. Часто завальщики не могут обеспечить равномерную подачу шихты (например, при форсированном режиме плавки), в результате нарушается стабильный ход плавки, что сказывается на качестве металла и на работе всего цеха. Кроме того, рабочие на колошниковой площадке находятся во вредных условиях высоких температур в зоне завалочного окна и повышенной концентрации окиси углерода. Поэтому эти операции набора, взвешивания и загрузки шихты в вагранки должны быть механизированы и автоматизированы.

Устройства для загрузки вагранок должны отвечать следующим основным требованиям:

- максимальная механизация процесса и возможность легкой его автоматизации;

- минимальное количество обслуживающего персонала; отсутствие рабочих на колошниковой площадке;

- простота конструкции;

- надежность в работе;

- возможность установки загрузочного устройства на ограниченных площадях.

Для подачи к массоизмерительным устройствам металлических компонентов используются чаще всего расходные бункера с питателями траковыми, инерционными, электровибрационными или (реже) расходные закрома, и кран с магнитной шайбой. При использовании негабаритной шихты обычно наблюдается зависание материала в бункерах. В этих случаях существенную помощь оказывает встряхивание бункера дополнительным механизмом. Недостатком системы является неизбежное падение тяжелых кусков шихты с полотна питателя во взвешивающее устройство, что вызывает динамические нагрузки, отрицательно действующие на весовые механизмы и может быть причиной выхода их из строя.

В последние годы все чаще применяют, в особенности для крупных вагранок, системы набора и подачи шихты с помощью электромагнитной шайбы с регулируемой грузоподъемностью, подвешенной на специальном кране или другом грузоподъемном устройстве. Преимущества этих систем — возможность применения крупногабаритной шихты, простота используемых механизмов и сброс кусков шихты с меньшей высоты. Процесс дозирования с помощью электромагнитной шайбы производится либо за счет предварительного набора некоторого заведомо большего количества шихты и последующего сброса лишних кусков обратно в закрома по показателям кранового массоизмерительного устройства, либо за счет постепенного сброса шихты в бункерные весы до заданной массы.

Применение расходных бункеров с питателями целесообразно для вагранок небольшого диаметра, где обязательна мелкая разделка шихты до размера не больше 1/3 диаметра вагранки. Размеры кусков шихты, надежно сходящих с питателя, не должны превышать 300-350 мм при массе не более 40 кг. Применение подвесной электромагнитной шайбы с регулируемой подъемной силой целесообразно для вагранок любой производительности и в первую очередь для больших.

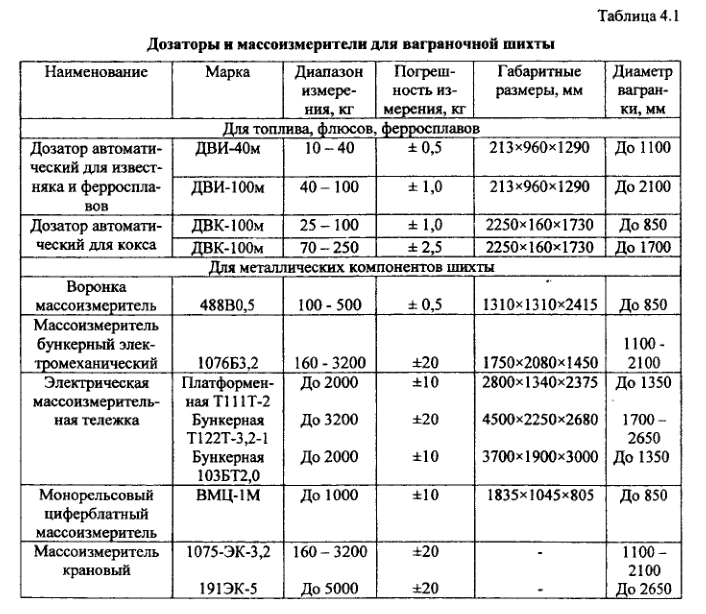

Для подачи в устройства немагнитных компонентов применяются ленточные, пластинчатые и вибрационные питатели. Массоизмерительные устройства, достаточно надежно работающие в установках дозирования шихтовых материалов, приведены в табл. 4.1.

Загрузка шихты в вагранки производится подъемно-транспортными устройствами периодического или непрерывного действия в соответствии с этим различают периодическую или непрерывную загрузку шихты. В бадью или ковш сразу загружаются, как правило, все компоненты шихты: металл, кокс, флюсы, ферросплавы и другие добавки. Для загрузки такой колоши в вагранку применяются монорельсовые тележки в сочетании с шахтными подъемниками, наклонные скиповые подъемники с дистанционным или автоматическим управлением, пластинчатые и подвесные конвейеры, шаржирные краны. Наибольшее распространение получила система загрузки шихты с помощью скипового подъемника.

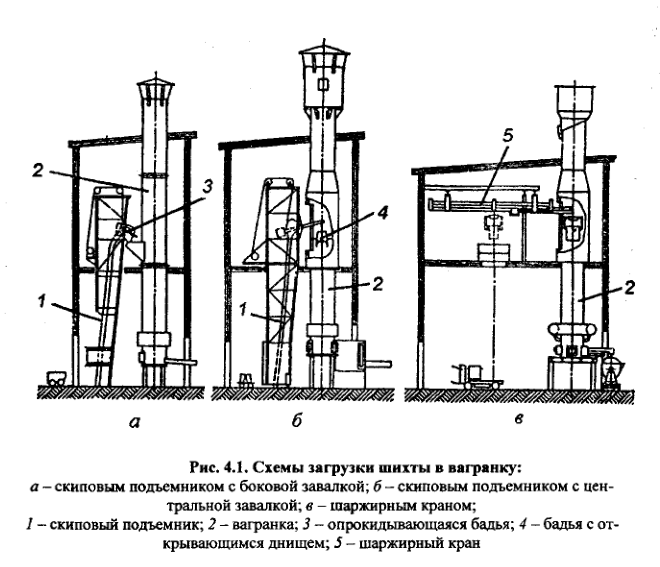

При периодической загрузке бадья на завалочную площадку подается наклонным скиповым подъемником или шаржирным краном.

Скиповые подъемники устанавливают на вагранках производительностью 2 т/ч и выше, причем оборудуют как один скиповый подъемник на блок из двух вагранок, так и отдельный подъемник к каждой вагранке. Применяют скиповые подъемники с опрокидывающейся бадьей — боковой завалкой (рис. 4.1, а) и раскрывающейся бадьей — центральной завалкой (рис. 4.1, б).

При боковой загрузке слои металлической шихты и кокса располагаются в шахте вагранки наклонно. При этом со стороны выпускного желоба скапливается металл, с противоположной стороны образуется избыток кокса. На стороне, на которой кокса не достаточно, металлические колоши почти соприкасаются друг с другом и опускаются близко к фурмам, и как результат снижение температуры чугуна и повышенный угар металла. На противоположной стороне, где избыток кокса и условия восстановления CO2 углеродом кокса более благоприятны, и горение топлива происходит не полностью, а следовательно, увеличивается его расход. Причем чем больше диаметр вагранки, тем отрицательнее боковая завалка.

Центральная завалка обеспечивает равномерное распределение составляющих шихты по сечению шахты вагранки.

Скиповые подъемники имеют сравнительно простую конструкцию. При их применении отпадает необходимость строительства специальных колошниковых площадок. Управление загрузкой производится снизу, что значительно улучшает условия работы для рабочих, обслуживающих вагранку.

Периодическая подача шихты в вагранку осуществляется также с помощью шаржирного крана (рис. 4.1, в). В этом случае бадья поднимается внутрь шахты для разгрузки. При применении шаржирных кранов осуществляется только центральная загрузка шахты вагранки. Шаржирные краны применяют для загрузки вагранок производительностью 5 т/ч и выше.

Механизация и автоматизация загрузки шихтой вагранок

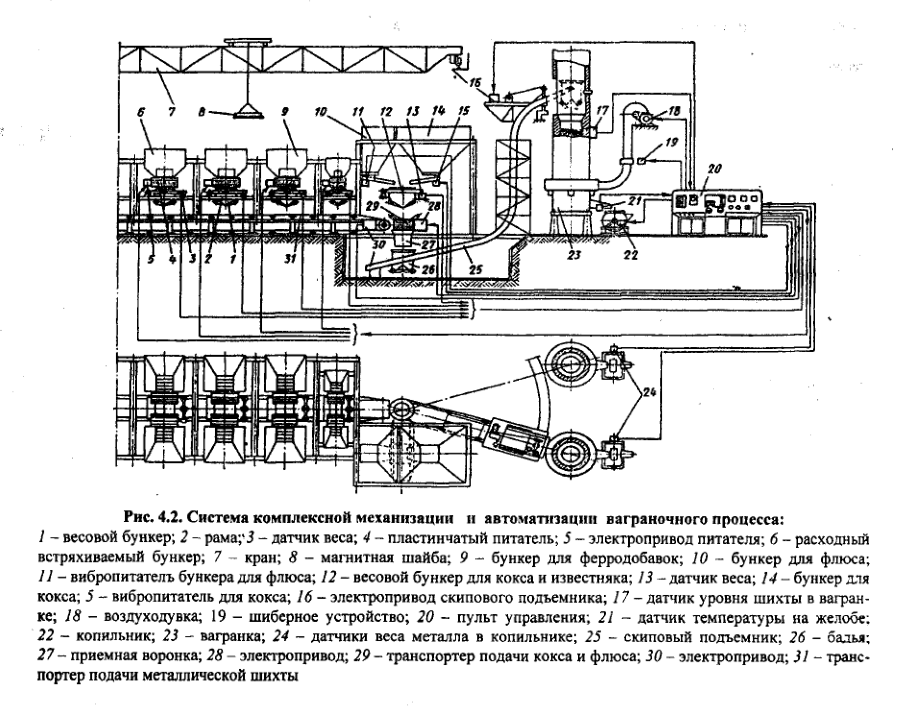

На рис. 4.2 показана система комплексной механизации и автоматизации процессов дозирования, периодической загрузки шихты, а также установления оптимального теплового режима плавки металла в вагранках.

Комплексная механизация и автоматизация ваграночного процесса включает:

- систему механизации, которая обеспечивает дозировку и загрузку шихты в вагранку;

- систему автоматизации, которая обеспечивает включение и выключение в определенном порядке соответствующих механизмов при выполнении технологического процесса в зависимости от поступающих сигналов системы автоматического управления и контроля;

- систему автоматического управления и контроля дозировки и загрузки шихты, а также регулировки дутья вагранки. Система основана на применении специализированных цифровых корректирующих и самонастраивающихся устройств. Она состоит из установок для подачи шихты, включающих расходные бункеры 6 и пластинчатые питатели 4, весовых устройств 3, транспортера подачи металлической шихты 31, бункера для кокса 14, бункера для флюса 10, транспортера подачи флюса и кокса 29, приемной воронки 27, скипового подъемника 25, вагранки 23, воздуходувки 18 и пульта управления 20.

Металлические составляющие шихты подаются в расходные бункеры установок для подачи шихты, число которых выбирают по числу составляющих. Расходные бункеры во время работы питателей периодически встряхивают. Это обеспечивает непрерывную подачу шихтового материала на пластинчатый питатель, который подает шихту в бункер весового устройства. После набора заданной дозы с пульта управления автоматически подается сигнал на остановку пластинчатого питателя, и дальнейшее поступление шихты в бункер весового устройства прекращается. Из весовых бункеров шихтовый материал разгружается на транспортер, который подает его через приемную воронку в бадью наклонного скипового подъемника. При помощи подъемника и бадьи шихта загружается в вагранку. Дозировка кокса и флюса в системе производится вибролотковыми весовыми дозаторами. Подача их происходит через приемную воронку непосредственно в бадью 26 ваграночного подъемника. Загрузка кокса и флюса в вагранку производится аналогично металлическим составляющим шихты. Дозировку кокса и флюса можно производить также плунжерными и другими дозаторами и осуществлять их подачу в бадью посредством транспортера.

Взаимодействие основных узлов рассматриваемого варианта системы, требуемая последовательность их работы и регулирование теплового режима плавки обеспечиваются системой автоматического контроля, управления и регулирования.

В последнее время все шире применяют непрерывную загрузку шихты в вагранку. Непрерывная загрузка обладает всеми преимуществами поточного процесса и позволяет создавать простые и надежные схемы автоматизации процесса взвешивания и загрузки шихты.

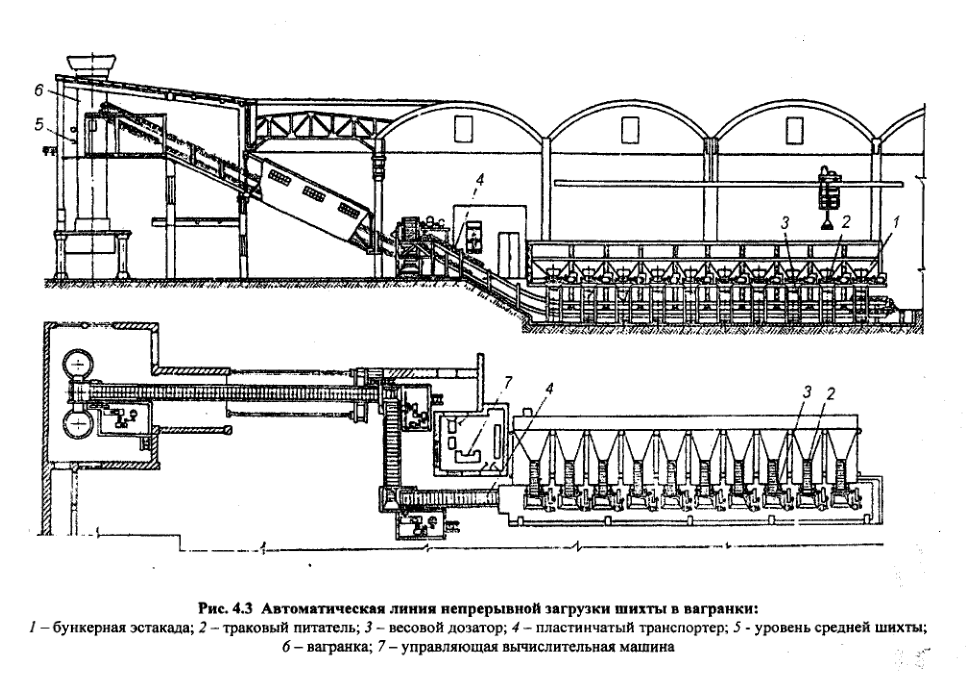

На рис. 4.3 показана схема установки непрерывной загрузки шихты для вагранки с часовой производительностью 20 т. Линия состоит из бункерной эстакады с бункерами 1 для шихты, траковых питателей 2 для выдачи шихты из бункеров, весовых дозаторов 3 для взвешивания составляющих шихты, системы пластинчатых транспортеров 4 для подачи шихты в вагранки, блока вагранок 6, системы радиоактивных уровнемеров шихты 5 и управляющей вычислительной машины 7. Бункерная эстакада с системой бункеров сварной конструкции установлена на складе шихты в одну линию.

Бункерный блок состоит из девяти бункеров емкостью по 18 м3 и одного бункера для кокса емкостью 22 м3. Бункеры изготовлены из листовой стали толщиной 10-12 мм. Наклонные днища их усилены сплошным швеллерным настилом. Загрузку бункеров шихтовыми материалами осуществляют магнитногрейферным мостовым краном грузоподъемностью 5 т, выдачу материалов из бункеров траковыми питателями.

Траковый питатель представляет собой непрерывную ленту из литых стальных траков длиной 3200 мм, шириной 700 мм. Тяговое усилие, развиваемое питателем, 9,6 тс. Траковые питатели подают шихтовые материалы в весовые дозаторы, установленные на площадке под каждым траковым питателем. Весовой дозатор состоит из рамы, на которой шарнирно укреплена бадья. Емкость бадьи (0,4 м3) позволяет взвешивать до 1200 кг чушковых чугунов или до 800 кг чугунного лома за одну завалку. Емкость бадьи для кокса 0,8 м3 или 360 кг. Бадья имеет прямоугольное сечение и книзу немного расширена для предотвращения зависания материалов. Днище бадьи открывается и закрывается с помощью гидроцилиндра.

Для гашения динамических ударов, действующих на весовые элементы дозатора при загрузке в него шихты, на конце рамы весового дозатора установлен гидроамортизатор двойного действия. Весовой дозатор имеет два элемента для взвешивания шихты, индуктивный датчик и пружину. Основным элементом служит индуктивный датчик. Пружинная система является контрольной и включается в случае выхода из строя индуктивного датчика. Система двойного взвешивания обеспечивает надежную работу весовых дозаторов и всей линии в целом.

Шихтовые материалы загружаются в вагранку посредством системы пластинчатых конвейеров. Первый конвейер имеет длину 34,5 м, ширину 1,0 м, скорость 4,7 м/мин, второй — соответственно 7,0 м, 1,0 м, 5,0 м/мин и третий — 25,6 м, 1,0 м, 5,3 м/мин.

Команда на остановку всей системы подается от уровнемеров шихты при полностью загруженной вагранке.

Система контроля уровня шихты в вагранках автоматически отключает питающие транспортеры при загрузке вагранок шихтой выше верхнего уровня и дает световой сигнал оператору для начала загрузки вагранки при опускании шихты ниже нижнего уровня. Система контроля верхнего и нижнего уровней шихты обеспечивает стабильную работу вагранок и позволяет относительно равномерно осуществлять их загрузку шихтой. Система состоит из четырех радиоактивных гамма-реле, заряженных радиоактивным кобальтом Co60. Как только шихта в вагранке поднимется до верхнего уровня и перекроет поток излучений, сработает гамма-реле верхнего уровня, и загрузка вагранки шихтой прекратится. При опускании шихты до нижнего уровня сработает гамма-реле нижнего уровня, и вынесенная на пульт управления сигнальная лампочка загорится, подавая оператору сигнал на включение системы подачи шихты в вагранку.

Блок вагранок оборудован системой водяного орошения зоны плавильного пояса и системой промывания ваграночных газов в искрогасителе.