Загрузку твердой шихты в мартеновские печи, заливку чугуна и обслуживание печи (заправку и иногда торкретирование) производят машинами и механизмами печного пролета цеха, в котором в линию расположены мартеновские печи.

Конструкция напольной завалочной машины

Напольные завалочные машины предназначены для загрузки в печь твердыхшихтовых материалов с помощью мульд. Мульды с шихтой машина поднимает с тележек мульдового состава, который до начала загрузки подают на рельсовый путь, проложенный вдоль печей.

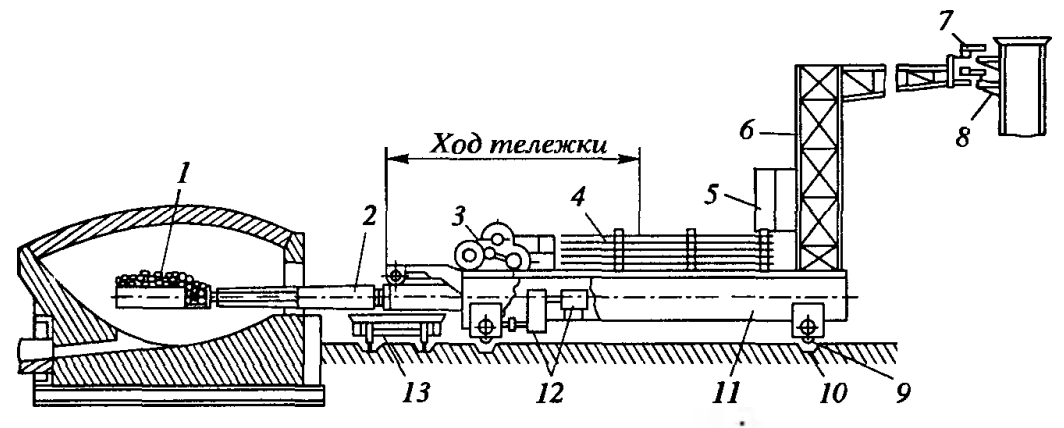

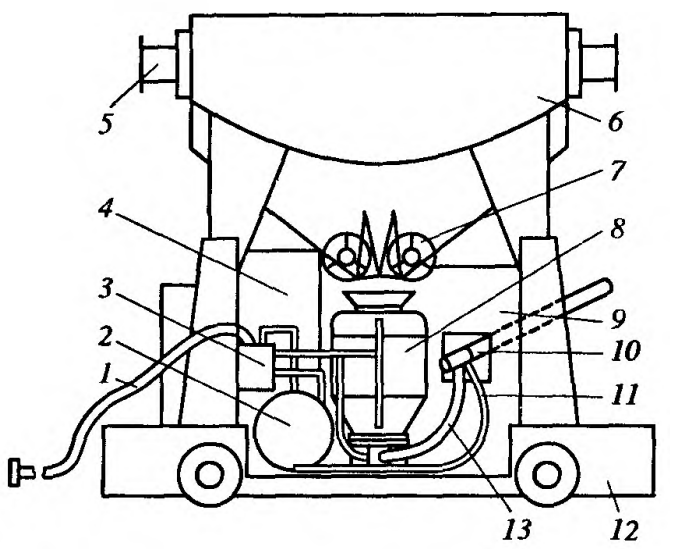

1 — мульда, 2 — хобот, 3 — тележка, 4 — тролеи, 5 — шток, 6 — портал, 7 — токосъемники, 8 — стационарные тролеи,

9 — четыре ходовых колеса, 10 — рельсы, 11 — мост, 12 — отдельный механизм передвижения, 13 — тележка для мульд

Рисунок 1 — Напольная завалочная машина

На рисунке 1 показана напольная машина грузоподъемностью 15т в момент загрузки шихты в печь. Основой машины является мост 11, перемещающийся на четырех ходовых колесах 9 по рельсам 10 ширококолейного пути вдоль печей; для каждого колеса предусмотрен отдельный механизм передвижения 12.

По мосту в поперечном направлении перемещается тележка 3, на которой смонтированы хобот 2 и механизмы: захвата мульды 1 хоботов, вращения хобота, качания (подъема и опускания) хобота, передвижения тележки. Закрепленный на мосту портал 6 несет токосъемники 7, обеспечивающие электропитание машины от стационарных тролей 8. Тролей 4 служат для подвода питания к механизмам тележки.

Кабину машиниста ранее размещали на тележке; у современных машин кабина установлена стационарно на специальном портале моста машины, что обеспечивает лучшие условия труда машиниста. При загрузке шихты хоботом захватывают мульду, стоящую на тележке 13, приподнимают мульду и движением тележки влево вводят мульду через рабочее окно в печь, после чего вращением хобота ее опрокидывают, высыпая материал на под печи. Основные параметры напольных завалочных машин приведены ниже:

Захват и подъем груженой мульды, а также установку порожней мульды на тележку и ее размыкание осуществляют механизмами качания хобота и замыкания мульды; подачу груженой мульды в печное пространство и вывод ее из печи выполняют механизмом передвижения тележки; опрокидывание и загрузку мульды в печи — механизмом вращения хобота; завалочная машина перемещается по рельсам вдоль фронта печей. Тяговое усилие моста машины составляет 300-600 т, что позволяет с помощью хобота перемещать мульдовые составы вдоль печей.

Захват и подъем груженой мульды, а также установку порожней мульды на тележку и ее размыкание осуществляют механизмами качания хобота и замыкания мульды; подачу груженой мульды в печное пространство и вывод ее из печи выполняют механизмом передвижения тележки; опрокидывание и загрузку мульды в печи — механизмом вращения хобота; завалочная машина перемещается по рельсам вдоль фронта печей.

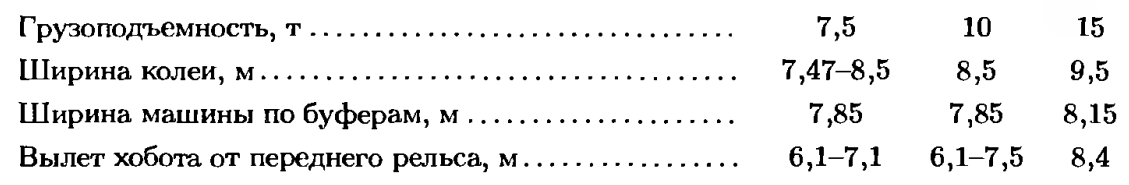

Мульда (рисунок 2) представляет литую стальную емкость с карманом 3 на торцовой стенке. В карман опускают головку 2 хобота 4 завалочной машины и вдвигают с помощью штока 5 сухарь 1 в пазы кармана, что обеспечивает захват мульды хоботом. Объем типовых мульд для печей вместимостью более 200т составляет 1,75; 2,2 и 3,3м3.

1 — сухарь, 2 — головка, 3 — литая стальная емкость с карманом, 4 — хобот, 5 — шток

Рисунок 2 — Мульда на хоботе завалочной машины

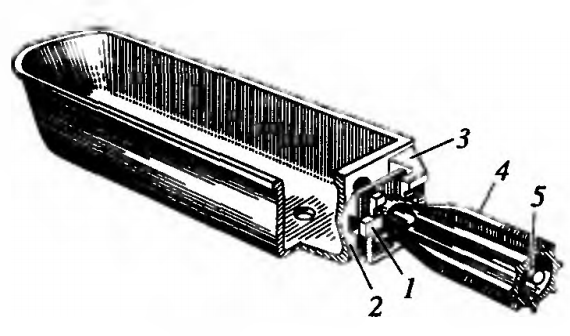

Тележки для мульды. Двухосные мульдовые тележки 1 (рисунок 3), на которые устанавливают три-четыре мульды, имеют грузоподъемность 39, 40 и 45 т и длину 4,5-4,8 м.

1 — тележка, 2 — мульда

Рисунок 3 — Тележка для мульд

Чугуновозы

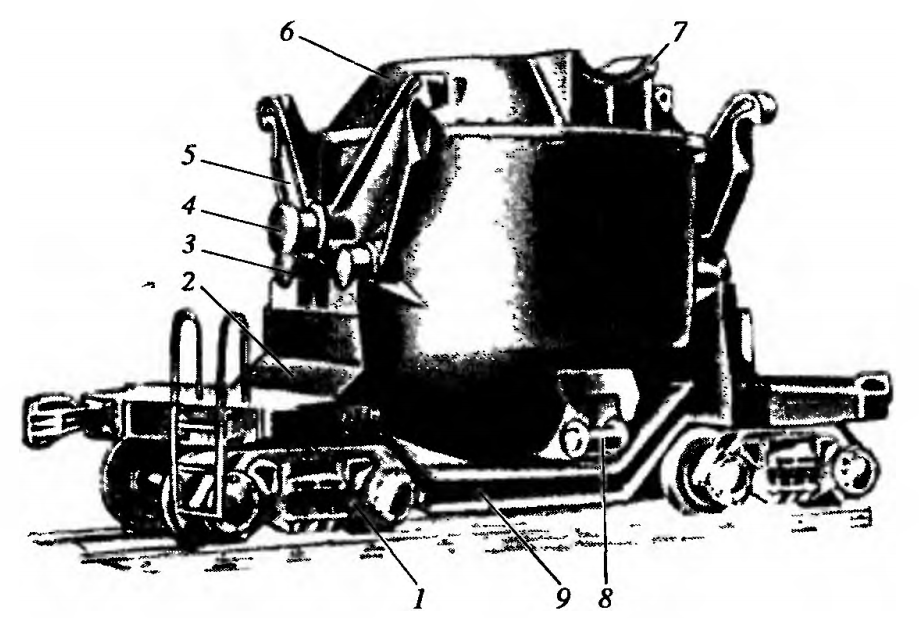

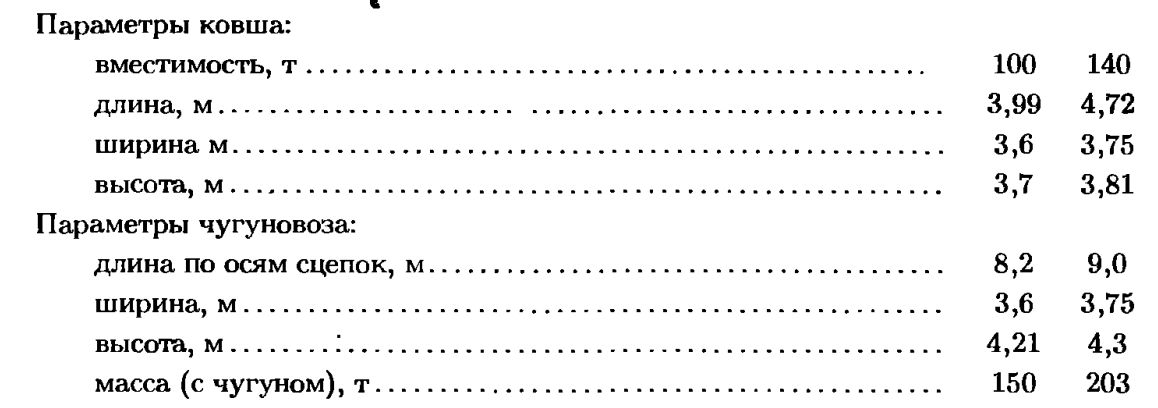

Чугуновозы служат для подачи в печной пролет заливочных ковшей с жидким чугуном из миксерного отделения; их перемещают с помощью локомотива. Вместимость заливочных ковшей составляет 90-100 или 140 т. Устройство чугуновоза и ковша аналогично применяемым в доменном цехе (рисунок 4). Заливочный ковш поднимают мостовым заливочным краном печного пролета и наклоняя ковш заливают из него чугун в печь через специальный желоб, который устанавливают краном в рабочее окно печи.

Рисунок 4 — Чугуновоз с открытым (грушевидным) ковшом

Чугуновоз с открытым грушевидным ковшом представляет собой опирающуюся на две ходовые тележки 1 платформу, на которой устанавливают ковш 6. Платформа состоит из двух лафетов 2, жестко соединенных между собой изогнутыми балками 9. Ковш вместимостью 100 или 140 т имеет футерованный шамотным кирпичом стальной сварной кожух грушевидной формы.

Основные характеристики чугуновозов с открытыми ковшами приведены ниже:

К кожуху с двух сторон приварены стальные щеки, каждая из которых заканчивается двумя лапами 5 и имеет по три цапфы. Две нижние цапфы 3 малого диаметра служат для опоры ковша на лафет, а цапфы 4 большого диаметра — для захватаковша крюками крана при подъеме. Лапы 5 предназначены для опоры ковша на стенд разливочной машины при его кантовании в процессе разливки чугуна в чушки. Ковш снабжен двумя сливными носками 7 и двумя кронштейнами 8, за которые ковш захватывают крюками для кантования.

Конструкция заправочной машины

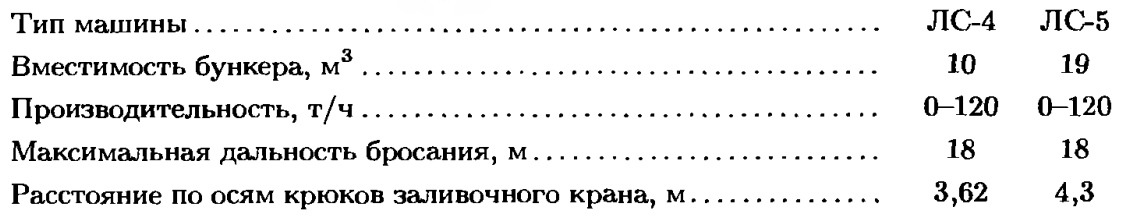

В цехах с рельсовой подачей шихты наибольшее применение получили ленточные самоходные заправочные машины. Такая машина (рисунок 5) имеет бункер 20 для заправочного материала, опирающийся через стойки 18 на раму 17 с ходовыми колесами 22 и приводом передвижения 21; под бункером расположен бросковый механизм. При заправке машина передвигается вдоль печи по мульдовому железнодорожному пути, на который ее устанавливают заливочным краном, поднимая за цапфы 19. Бросковый механизм (рисунок 5,б) расположен на поворотной платформе 2. Его рабочим органом является прорезиненная лента 6, огибающая приводной 5, натяжной 3 и направляющий 15 ролики и питающий барабан 16. Натяжные устройства 7 винтового типа обеспечивают необходимое натяжение ленты.

В средней части барабана 16 имеется желоб со штырями 14, служащими для захвата материала, поступающего из бункера через приемную воронку 12. Под действием центробежной силы материал прижимается к ленте, перемещается вместе с ней до направляющего ролика 15 и далее выбрасывается в рабочее пространство печи. Лента приводится в движение от электродвигателя, соединенного с роликом 5; для изменения дальности полета материала частоту вращения электродвигателя регулируют реостатом. Регулирование количества подаваемого на ленту материала осуществляют секторным затвором 11, поворачивая его с помощью рукоятки 10. Поднимая или опуская эту же рукоятку, через рычаг 13 изменяют высоту положения ролика 15, что изменяет направление струи материала по вертикали. Для изменения направления струи в горизонтальной плоскости рукояткой 10 поворачивают платформу 2 вокруг оси 1; при этом опорные ролики 9 платформы перемещаются по круговому рельсу 8. В настоящее время выпускают две разновидности таких заправочных машин:

1 — ось, 2 — поворотная платформа, 3 -натяжной ролик, 5 — приводной ролик, 6 — лента, 7 — натяжное устройство, 8 — рельс,

9 — опорные ролики, 10 — рукоятка, 11 -секторный затвор, 12 — приемная воронка, 13 — рычаг, 14 — желоб со штырями, 15 — направляющий ролик,

16 — питающий барабан, 17 — рама, 18 — стойка, 19 — цапфы, 20 — бункер, 21 — привод передвижения, 22 — ходовые колеса,

Рисунок 5 — Самоходная заправочная машина: а — общий вид; б — схема устройства броскового механизма

Конструкция торкрет-машины

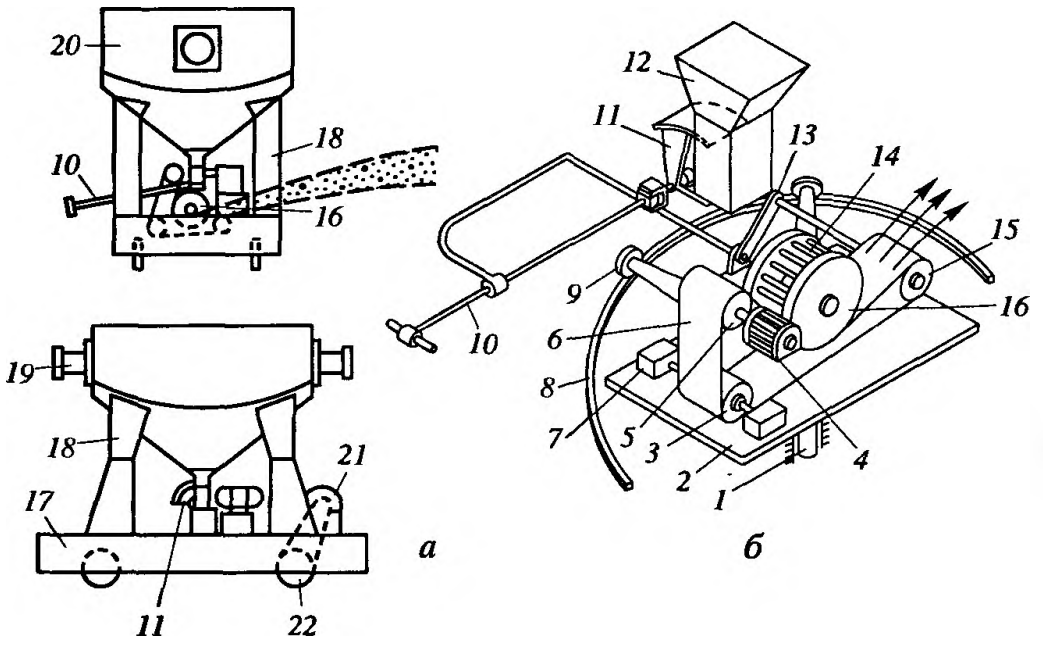

Для торкретирования футеровки мартеновских печей широко применяют машины полусухого торкретирования нескольких разновидностей. На рисунке 6 показана торкрет-машина комбината «Запорожсталь», основу которой составляет смонтированный на тележке обычной заправочной машины торкрет-аппарат БМ-60, (цемент-пушка БМ-60, т. е. пневмопитатель с вращающимся тарельчатым дозатором). Машина передвигается при торкретировании вдоль печи по мульдовому пути, на который ее устанавливают заливочным краном, поднимая за цапфы 5.

На тележке 12 помимо пневмопитателя 8 смонтированы бункер 6 для хранения торкрет-порошка; бак 2 для увлажнителя (вода с добавкой жидкого стекла); добавочный бак 4 для увлажнителя; напорный бак 3; ограждающий щит 9, в проеме которого закреплен манипулятор, удерживающий сопло (стальную трубу) 10; механизм передвижения тележки. По мере необходимости торкрет-порошок из бункера 6 через секторный затвор 7 загружают в пневмопитатель 8 и в бак 2 подают увлажнитель из бака 4. Сжатый воздух из цеховой магистрали поступает по шлангу 1 в бак 3 и отсюда по трубопроводам в пневмопитатель и в бак 2.

При включении машины торкрет-порошок пневмопитателем 8 с помощью сжатого воздуха по шлангу 13 подается в сопло 10 (в ее начальную часть — смеситель), где смешивается с увлажнителем, поступающим по шлангу 11 из бака 2 под давлением. Увлажненная масса струей сжатого воздуха выбрасывается из сопла 10 в рабочее пространство печи через окна; направление струи изменяют, поворачивая сопло с помощью манипулятора.

1,11,13 — шланг, 2,3,4 — бак, 5 — цапфы, 6 — бункер, 7 — секторный затвор, 8 — пневмопитатель, 9 — ограждающий щит, 10 — сопло, 12 — тележка

Рисунок 6 — Торкрет-машина комбината «Запорожсталь»