Литье под давлением это особый, высокопроизводительный технологический процесс получения литых деталей заданной формы. Суть заключается в ускоренном заполнении специальных пресс-форм расплавом, который при этом подаётся под определённым давлением (в зависимости от свойств сплава и особенностей формования, давление может быть в пределах от 7 до 700 Мега Паскалей).

Области, для которых применяется методика

Литье под давлением отлично подходит для сплавов цветных металлов (это могут быть медные, алюминиевые, цинковые составы, а также олово-свинцовый сплав и магниевый). Возможно применение технологии и для некоторых видов стали. Объясняется данный факт тем, что перечисленные элементы обладают сниженной температурой плавления, поэтому использование пресс-форм вполне уместно. Изготовленные при помощи данной технологии детали могут весить как несколько грамм, так и не один десяток кг.

Изготовление отливок литьем под давлением активно используется в разных отраслях: автомобилестроении, судостроении, самолётостроении и в аэрокосмической области, для выпуска многих изделий для бытовых приборов и сантехнического назначения, корпусов электродвигателей, а также для элементов электроники.

Обширная область применения обусловлена тем, что по такой технологии можно получить детали разных конфигураций, с высокой плотностью, а также повышенными допусками в части пористости.

Технологические этапы

Технологическая схема литья под давлением состоит из нескольких этапов.

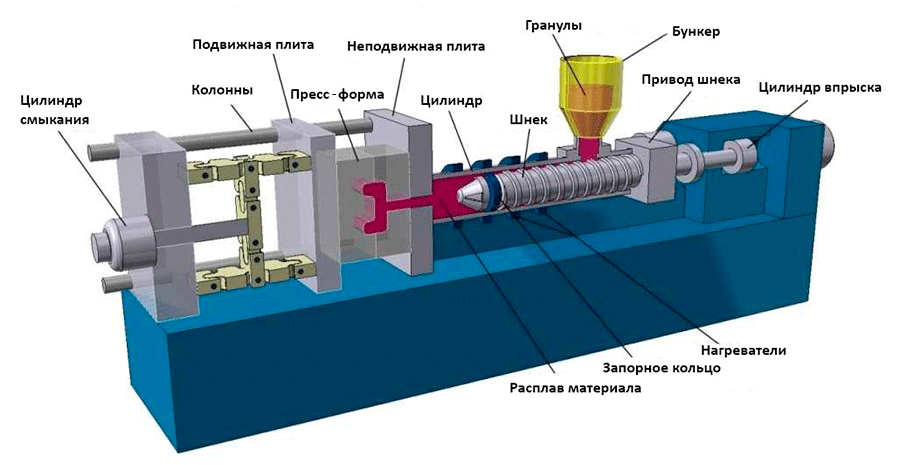

- Подготовка прессовочных формы. Её открывают и хорошо смазывают. Образовавшееся покрытие помогает обеспечить хорошее отделение готовой отливки от формы. Также смазка поддерживает на нужном уровне температуру и удерживает застывание расплава в поршне до момента полной запрессовке. Плюс к этому смазка – эта защита стенок форм, позволяющая продлить срок эксплуатации.

- Смыкание формы. Перед тем как заливать расплав, подвижную часть плотно прижимают к подвижной, после чего прочно фиксируют надежными замками. Задача формы сдержать металл, создающий изнутри усилие (оно может доходить до сотен тонн).

- Заливание готового расплава в камеру для прессовки. Если формы для мелких деталей, то литейщик зачерпывает из печи расплав и заливает его в пресс-камеру. Если производство автоматизировано, то для разлива жидкий металл подается в камеру по специально обустроенным каналам.

- Прессовка. Тут суть в том, что под действием гидравлической аппаратуры поршень начинает двигаться вверх-вниз внутри прессовочной камеры и как бы вдавливает металл для заполнения формы.

- Остывание и выемка готового изделия.

Литейные агрегаты

Для литья под давлением стали и сплавов цветных металлов используются 3 вида литейных машин. Выбор делается в зависимости от того, с какими расплавами приходится работать и каковы их физические характеристики.

- Машины для горячей технологии.

Схему литья под давлением с горячей камерой выбирают для латунных сплавов и на основе Zn. Это связанно высокой температурой плавления данных металлов. Особенность данного вида машин в том, что прессовочная камера погружается в расплав, что позволяет обеспечить стабильно высокой температуру формы и снизить большие перепады, приводящие к её износу.

- Машины для холодной технологии.

Они подходят для расплавов металлов с низкими температурами плавления, например: Al, Cu, Mg. Давление – 35-700 Мега Паскалей. Они отличаются от горячих отсутствием ёмкости с каналом для набора расплава из мечи.

- Кокильные машины.

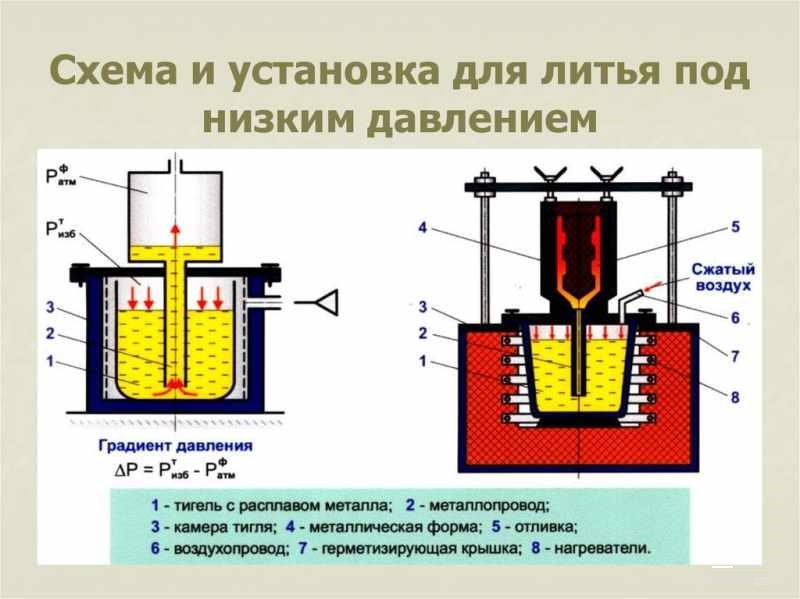

Тут давление минимально низкое. Такие агрегаты подходят для изготовления толстостенных изделий высокой плотности.