Свойства бора

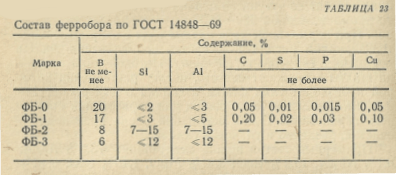

Бор обладает следующими физико-химическими свойствами: атомная масса 10,81; валентность 3 и 5; плотность 2,34 г/см3; температура плавления 2077° С. В изученной области системы Fe—В существуют бориды железа Fe2B и FeB с температурой плавления соответственно 1389 и 1540°С. Сплавы с 12—16% В имеют температуру плавления 1480—1550° С, сплав с 20% В — около 1430° С. Бор применяют для микролегирования стали в виде ферробора, состав которого приведен в табл. 23, а также в виде комплексных сплавов.

Содержание бора в земной коре составляет 3-10-4%. Руду перед плавкой обжигают во вращающихся печах при 700°С для удаления кристаллизационной влаги и измельчают до крупности 1—2 мм. Для плавки чистых и богатых бором сплавов и лигатур используют химически чистые (98% B2O3) и технические (86— 94% B2O3) борный ангидрид, борную кислоту и борат кальция.

Бор может быть восстановлен углеродом по следующим реакциям:

2/3 (B2O3) + 2Cт = 4/3 [В] + 2 {СО},

2/3 (B2O3) + 7/3Cт = 1/3B4Cт + 2 {СО}

с теоретической температурой начала восстановления соответственно 1751 и 1702° С. Поскольку карбид бора является очень стойким химическим соединением, то в случае углетермического восстановления бора полученные сплавы будут неизбежно содержать большое количество углерода, и на практике углевосстановительный процесс распространения не получил. Восстановление бора кремнием по реакции

2/3 (B2O3) + [Si] = 4/3 [В] + (SiO2)

возможно лишь при условии получения сплава с очень высоким содержанием кремния при низком содержании бора. Восстановление алюминием происходит по реакции

2/3 (B2O3) + 4/3 [Al] = 4/3 [B] + 2/3 (Al2O3).

При получении ферробора восстановление облегчается вследствие образования борида железа FeB. При восстановлений B2O3 алюминием выделяется 3290 кДж (785 ккал) на 1 кг борного ангидрида. Оптимальное значение удельной теплоты при выплавке ферробора из боратовых руд должно составлять 5770 кДж/кг (1375 ккал/кг) шихты, и поэтому его выплавляют внепечным способом с использованием значительного количества термитных добавок или в электропечи.

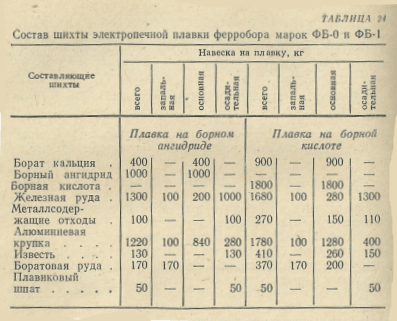

Выплавку ферробора марок ФБ-0 и ФБ-1 ведут в электропечи с набивной футеровкой из электродной массы (толщина 150—180 мм), металлоприемник выкладывают из магнезитового кирпича. Ванна печи сменная и помещена на выкатывающейся тележке. Состав шихты приведен в табл. 24.

В начале плавки, после проплавления запальной шихты и прогрева расплава, в печь равномерно загружают основную шихту. Затем при поднятых электродах для более полного осаждения из шлака корольков сплава на поверхность расплава дают осадитель. По окончании плавки через летку выпускают шлак. Затем проплавляют вторую часть основной и осадительной шихт и снова выпускают шлак. Сплав извлекается из печи после затвердевания (через 36—40 ч). Полученный сплав содержит >17% B, 1,5—3% Si и 1,5—5% Al.

Низкокремнистый ферробор выплавляют внепечным способом из борного ангидрида или борной кислоты. В качестве восстановителя используют смесь первичного алюминиевого и 50%-ного алюминий-магниевого порошков. Вследствие бурного протекания процесса (удельная теплота 2930 кДж/кг, или 700 ккал/кг) его ведут с верхним запалом. Полученный сплав содержит ≤20% В и < 1 % Si.

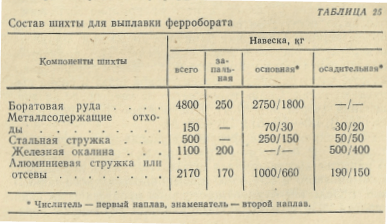

Наиболее распространенный сплав с бором — ферробор марок ФБ-2 и ФБ-3 (ферроборал). Его получают внепечной плавкой с нижним запалом, чаще электропечной плавкой в сменных шахтах. Состав шихты на электропечную плавку ферроборала приведен в табл. 25.

Применение железотермитного осадителя (его загружают на поверхность расплава после проплавления основной шихты) увеличивает извлечение бора с 50 до 71% при сокращении расхода алюминия на 40%. Электропечную плавку ферроборала ведут аналогично электропечной плавке ферробора. При использовании шихты без предварительного смешивания подача составляющих осуществляется послойно, боратовая руда, смешанная с железной стружкой (или без нее), подается непрерывно, а алюминиевая стружка задается порциями. Первая половина шихты задается с недостатком восстановителя (примерно на 30%), а последующие порции с избытком. Для получения 1 т сплава необходимо 1500 кг боратовой руды (20% B2O3), 550 кг алюминиевой стружки, 400 кг железной окалины, расход электроэнергии 800 кВт·ч.