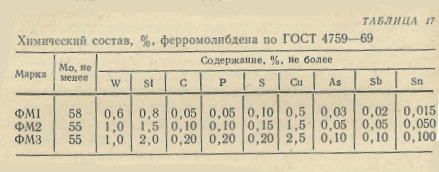

Молибден находит широкое применение при производстве нержавеющих, жаропрочных, кислотостойких, инструментальных и других сталей и сплавов в виде ферромолибдена (табл. 17) и обожженного молибденового концентрата, содержащего не менее 50% Mo, и реже в виде металлического молибдена.

Сырые материалы для производства ферромолибдена

Содержание молибдена в земной коре составляет 3·10-4%. Основным рудным минералом (>99% добычи) молибдена является молибденит — сульфид молибдена MoS2 . Минералы молибдена рассеяны, и промышленной переработке подлежат руды, содержащие 0,2% (иногда и менее) молибдена.

В результате флотационного обогащения или гидрометаллургического передела получают концентраты. Сырой молибденовый концентрат, содержит ~35% S. Для удаления серы концентрат подвергают окислительному обжигу в многоподовых печах. Так как MoO3 характеризуется высокой летучестью, увеличивающейся с повышением температуры, то принятая предельная температура обжига концентрата составляет ~680°С. Реакция окисления идет с большим выделением тепла, и внешний подогрев, осуществляемый в результате сжигания газа, необходим только в последней стадии обжига, где концентрация сульфида уже невелика. При 600° С наблюдается образование MoO2 по реакции MoS2(т) + MoO3(т) = 7MoO2(т) + 2 {SO2}.

В обожженном концентрате в виде MoO2 содержится 5—10% Mo. Одновременно идут реакции образования молибдатов типа CaMoO4, FeMoO4 и др. и окисление сульфидов побочных металлов. Образующаяся при этом SO2 при температурах не выше 600° С частично окисляется до SO3 и далее взаимодействует с оксидами металлов, образуя сернокислые соли, например Fe2(SO4)3, CuSO4 и т. д. Образование этих соединений нежелательно, так как наблюдается оплавление и окомкование концентрата, что ухудшает условия работы обжиговой печи и вызывает повышение содержания серьцз обожженном концентрате.

Условиями нормального протекания процесса обжига являются равномерная загрузка и хорошее перемешивание концентрата, достаточное поступление кислорода и свободное удаление из зоны реакции сернистого газа. Производительность восьмиподовой печи диаметром 6,8 м составляет 950 кг обожженного концентрата за 1 ч.

Обожженный концентрат имеет примерно следующий состав: 80—90% MoO3; 3—8% FeО; 3—10% SiO2; 0,4— 2% Cr2O3; 0,05—0,15% S и 0,02—0,15% P. После обжига концентрат измельчают до крупности 2—0 мм. В случае использования концентрата для легирования стали его упаковывают в металлическую тару.

В качестве восстановителя используют смесь ферросилиция ФС75, измельченного до фракции 1 мм, и алюминиевой крупки с размером зерна до 2 мм или ферро- силикоалюминий, содержащий 10—14% Al и 76% Si+Al, в виде крупки размером до 1 мм.

Железная руда должна содержать не менее 65% Fe в виде Fe2O3 и не более 0,05% P и S. Руду просушивают и размалывают до размера частиц не более 3 мм. Часть железа вносят в виде мелкой железной-стружки, прокаленной для удаления влаги и масла. Для разжижения шлака употребляют флюсы — известь и плавиковый шпат.

Технология производства ферромолибдена

Молибден — серебристый белый металл со следующими свойствами: атомная масса 95,94, валентность 4 и 6, плотность 10,23 г/см3, температура плавления 2622±10°С. С железом молибден образует сплавы в любых пропорциях. В твердом виде молибден образует с железом соединения FeMo и Fe7Mo6. Оксиды молибдена имеют небольшую прочность и могут быть легко восстановлены углеродом, кремнием и алюминием.

Восстановление молибдена углеродом по реакции 2/3(MoO3)+2Cт=2/3[Mo]+2{СО} легко осуществимо в электрической печи. Но этот процесс связан со значительными потерями молибдена и создает определенные трудности по рафинированию сплава от углерода, так как одновременно происходит образование карбида М0С4. Поэтому в СССР используют только металлотермический метод с применением в качестве восстановителя кремния и частично алюминия. Процесс идет по следующим основным реакциям:

2/3 (MoO2) + [Si] = 2/3 [Mo] + (SiO2);

2/3 (MoO3) + 4/3 [Al] = 2/3 [Mo] + 2/3 (Al2O3).

В процессе плавки восстанавливается 99% оксидов молибдена. Окисление кремния оксидами железной руды сопровождается дополнительным выделением тепла. Оксиды железа руды примерно на 42% восстанавливаются до железа, остальная часть их восстанавливается до FeO, который переходит в шлак и способствует его разжижению.

Кремнезем концентрата и продукты реакции восстановления MoO3 и Fe2O3 кремнием образуют очень вязкий высококремнеземистый шлак. Снижение вязкости шлака достигается введением в него FeO, плавикового шпата и глинозема. Глинозем вводят в шлак путем замены части кремния алюминием, что значительно повышает приход тепла, приводит к повышению температуры расплава и уменьшению вязкости шлака.

Расчет шихты из условия обеспечения термичности процесса в 2030 кДж/кг (485 ккал/кг) дает примерно следующий состав колоши: 100 кг молибденового концентрата, 30 кг 75 %-ного ферросилиция и 3,7—5 кг алюминиевой крупки или 38—39 кг ферросиликоалюминия, 18 кг плавикового шпата. На одну плавку расходуется 50 колош.

Ферромолибден плавят в футерованном шамотным кирпичом цилиндре (плавильной шахте), поставленном на песочное основание с углублением (гнездо) для приема жидкого сплава. Плавильная шахта имеет летку для выпуска шлака. Сверху шахту закрывают футерованным сводом с отверстием для отвода газов. Загруженную шихту уплотняют, что позволяет повысить извлечение молибдена на 0,1 %.

Выплавку ферромолибдена ведут с верхним запалом, что обеспечивает сокращение потерь молибдена. Нормально плавка продолжается 25—40 мин. Минимальные потери молибдена в шлаках достигаются при скорости процесса 10—12 г/(см2·мин). Оптимальная температура процесса 1850—1950° С. Нормальный ход технологического процесса характеризуется обильным выходом газов с поверхности колошника, шлак при выпуске и взятии пробы образует нити и по охлаждении становится стекловидным; цвет его меняется от светло-синего до темного.

После окончания плавки следует 40—50-мин выдержка для полного оседания корольков сплава и затем шлак выпускают в изложницу или гранулируют. Шлак имеет следующий состав: 0,06—0,15 Mo; 62—68% SiO2; 7— 11% FeO; 9—13% Al2O3; 6—8% CaO и 1—3% MgO.

Блок сплава оставляют в гнезде на 7—8 ч до полного затвердевания и затем для окончательного охлаждения помещают в бак с водой для замочки. Здесь сплав в течение 4 ч полностью остывает. После этого его дробят до кусков массой до 5 кг, чистят и упаковывают.

Важнейшей задачей производства ферромолибдена является обеспечение высокого использования молибдена, которое составляет в отечественной промышленности 98,75%. Это достигается устройством совершенной системы пылеулавливания как от обжиговых печей, так и от плавильных шахт и тщательным сбором и полной утилизацией всех металлсодержащих отходов.

Извлечение молибдена из молибденсодержащих отходов производится в электрической печи мощностью 2,5 МВ·А, плавкой на блок с периодическим выпуском шлака. Полученный сплав переплавляют вместе с шихтой металлотермическим способом. Богатые шлаки сепарируют для извлечения молибденового концентрата, идущего на переплав. Отдельно перерабатывают пыль с извлечением содержащихся в ней свинца и висмута.

Для получения 1 т базового (60% Mo) ферромолибдена необходимо 1191 кг молибденового концентрата (51% Mo), 270 кг железной руды, 230 кг стальной стружки, 362 кг 75%-ного ферросилиция, 57 кг алюминия, 265 извести, 30 кг плавикового шпата при расходе электроэнергии 800 кВт·ч.