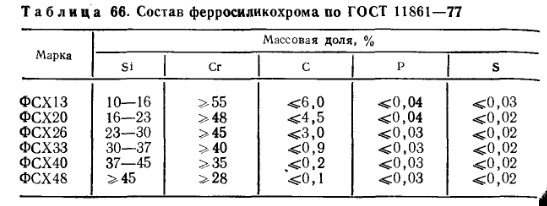

Ферросиликохром выплавляют шлаковым или бесшлаковым методами непрерывным процессом в открытых и закрытых печах со стационарной и вращающейся ванной мощностью до 40МВА при рабочем напряжении обычно в 145—200 В. Состав ферросиликохрома приведен в табл. 66. Содержание кремния и хрома в сплаве определяется его назначением. Более высокое содержание кремния и более низкое — хрома устанавливаются при необходимости получить низкоуглеродистый сплав. Технологический процесс при бесшлаковом методе плавки аналогичен процессу производства ферросилиция.

Для совместного восстановления Cr2O3 и SiO2 при шлаковом процессе Я. С. Щедровицкий предлагает следующую схему:

- Образование сплавов железа с ограниченным содержанием углерода: FeCr2O4+С = Fe+Cr2O3+СО.

- Усвоение сплавом хрома с повышением содержания углерода: FeCr2O4+6C= (Fe, Cr)3C2+4CO.

- Усвоение сплавом кремния при понижении содержания углерода в результате протекания реакций типа (Fe, Cr)3C2+3SiO2+4C=3(Fe, Cr)Si+6CO; эта реакция развивается при температуре >1415°С и облегчается тем, что силициды хрома и железа более прочны, чем их карбиды.

- Образование карборунда наряду со сплавом Fe—Cr—Si после достижения в нем 50 % (ат.) Si. Образованию SiC до того, как содержание кремния в сплаве будет соответствовать формуле (Fe, Cr)Si, мешает разрушение его оксидами железа, хрома и кремния. Так, реакция 3(Fe, Cr)ж+2SiC+SiO2(т) = 3(Fe, Cr)Siж+2CO осуществляется при температуре >1200°С.

Исследованиями формирования сплава и шлака при одностадийном (шлаковом) процессе производства ферросиликохрома, выполненными X. Н. Кадарметовым, показано, что в этом случае в верхних зонах ванны на глубине 150— 250 мм образуется высокоуглеродистый феррохром и характерный для него шлак, ниже, на глубине 250—350 мм, ферросиликохром и конечный шлак. Одновременно шлак обедняется SiO2 (с 44 до 30 °/о) и SiC (с 23 до 3 %) и соответственно обогащается MgO и, особенно Al2O3.

В переходной зоне шлак существенно изменяет состав в результате довосстановления SiO2 и уменьшения отношения MgO/Al2O3 в связи с испарением магния, восстанавливающегося в насыщенной кремнием системе и ошлакованием золы коксика, в которой имеется Al2O3 и отсутствует MgO. Одновременно в результате интенсивного восстановления кремния, разрушения карбидов железа и хрома и образования силицидов железа и хрома происходит рафинирование сплава от углерода с выделением SiC. Верхняя зона получения высокоуглеродистого феррохрома поглощает 28,8 % от общего количества подводимой энергии.

В том числе 7,9 % теряется с отходящими газами, а 3,4 и 17,5 % расходуется соответственно на восстановление железа и хрома. На зону образования SiC приходится 23,4 % и на зону восстановления кремния 47,8 % энергии, из которых 30,1 % расходуется на восстановление SiO2 до кремния и 4,1 % — на восстановление его до SiO, 7,9 % — на расплавление кремния и 11,2% — на шлакообразование, но 5,5 % компенсируется за счет тепла, выделяющегося при растворении кремния в феррохроме.

Для успешного ведения плавки исключительно важное значение имеет правильный выбор шлаков, свойства которых изучались в ряде работ. Н. Л. Жило исследовала вязкость шлаков системы MgO—SiO2—Al2O3 при 1450—1675°С. Установлено, что при 1675°С вязкость шлака с 35—40 % SiO2 и MgO/Al2O3> 1,0 не превышает 0,3 Па-с, при 1550°С вязкость шлака с 35 % SiO2 только в узких пределах MgO/Al2O3=1,0÷1,1 снижается до 1,5 Па-с, а шлака с 40 % SiO2 при MgO/Al2O3=1,1÷1,3 — до 1,0 Па-с. Вязкость натуральных шлаков (39 % SiO2 и MgO/Al2O3= 1,2 и 34—36 % SiO2 и MgO/Al2O3= 1,15÷1,2) при 1500°С< 1,0 Па-с.

Такой шлак, по данным Д. Н. Русакова, имеет следующий фазовый состав, % (объемн.): 25—40 форстерита, 3—10 шпинели, 40—60 стекла алюмосиликатного состава. В шлаке присутствуют SiC и реликты кокса, значительно повышающие его кажущуюся вязкость, поэтому недопустим избыток восстановителя, превышающий 2—3%.

Сырыми материалами при бесшлаковом процессе являются кварцит, коксик, железная стружка и передельный феррохром в гранулированном или дробленом виде фракции <10 мм. Известно использование шлаков от конвертерного производства среднеуглеродистого феррохрома. В некоторых случаях коксик частично заменяют карборундсодержащими отходами электродного производства, полукоксом, древесными отходами и т. п. Успешно опробованы брикеты из торфа и отходов графитизации. На одном из заводов колоша шихты для выплавки сплава с 50% Si состоит из 300 кг кварцита, 130 кг сухого коксика, 135—145 кг передельного феррохрома и 10—20 кг железной стружки. Рекомендуемый избыток восстановителя — 7—8%. В процессе плавки восстановленный из кварцита кремний разрушает карбиды хрома и железа, содержащиеся в передельном феррохроме: (Cr, Fe)7C3+7Si = 7(Cr, Fe)Si+3С; 1/3Cr7C3+Si=7/3Cr+SiC. Возможно также протекание реакций 1/3Cr7С3+1/2SiO2=7/3Cr+1/2Si+CO; 2(Cr, Fe)7C3+8SiO = 7(Cr, Fe)2Si+6CO+SiO2.

Обслуживание колошника печи для выплавки ферросиликохрома то же самое, что и при производстве высокопроцентного ферросилиция. Частота вращения ванны печи при выплавке 50 %-ного ферросиликохрома составляет один оборот за 50—60 ч. Выпуск сплава производится четыре — пять раз в смену в ковш, футерованный алюмосиликатным кирпичом. Содержание углерода в сплаве повышается при частых выпусках и недостаточно тщательном отделении сплава от шлака, всегда содержащего значительно больше углерода, а также при высокой и неустойчивой посадке электродов.

Отмечается, что применение в качестве восстановителя смеси полукокса и отходов графитизации в отношении 70 : 30 при использовании оборотного шлака обеспечивает стабильное получение сплава, содержащего ≤0,025 % С, с высокими технико-экономическими показателями. Содержание углерода в сплаве снижается по мере увеличения в нем содержания кремния и продолжительности выдержки сплава в ковше, так как карбид кремния нерастворим в ферросиликохроме и постепенно всплывает из сплава. Снижение содержания углерода обычно достигается достаточной выдержкой сплава в ковше (∼1,5 ч) перед разливкой, в том числе в термостате, реже дополнительной обработкой сплава высокоизвестковым шлаком, а также смесью железной руды, извести, песка и плавикового шпата.

Выплавка ФСХ48 в закрытой печи аналогична выплавке в ней ФС65. Используют кварцит фракции 25—80 мм, коксик фракции 5—20 мм, гранулированный или дробленый передельный феррохром и железную стружку. Примерный состав колоши шихты: 300 кг кварцита, 66 кг коксика, 90 кг полукокса, 17 кг стружки и 135 кг передельного феррохрома. На печи мощностью 40 МВА работают при напряжении 190—200 В и токе 110 А. Нормальная работа закрытой печи характеризуется следующими основными признаками:

- Равномерное, спокойное выделение газов над обечайками вокруг электродов, сгорающих ровным соломенно- желтым пламенем, и непрерывный сход шихты в загрузочных воронках, без зависания и спекания.

- Глубокое и устойчивое погружение электродов в шихту; длина рабочего конца электрода (от нижнего обреза щек до торца электрода) должна быть от 3,3 до 4,2 м.

- Давление газа под сводом во всех точках должно быть в пределах от 0 до 19,6 Па.

- Температура газов под сводом во всех точках должна быть одинаковой и постоянной от 600 до 800 °С.

- Постоянное количество отходящих газов следующего состава, % : СО 80—90; H2≤8; CO2 2—5; O2≤1.

- Выход жидкоподвижного шлака при каждом выпуске в количестве 50—70 кг на 1 т металла.

- Равномерный расход электродов, средняя величина перепуска каждого электрода должна быть от 0,6 до 0,7 мм на 3600 МДж (1 МВт-ч) израсходованной электроэнергии.

Наиболее часто встречающиеся отклонения от нормальной работы печи и меры по их исправлению аналогичны имеющим место при выплавке ФС65 в закрытой печи. Для ФСХЗО содержание углерода в сплаве на выпуске составляет 2—3 %, а после грануляции 0,5—1 % С. Вместе с тем образцы со стенок ковша содержат 34—67 % SiC. В ФСХ48 на выпуске содержится 0,2—0,4 % С, после выдержки и грануляции лишь 0,02—0,04 % С, а в шлаковой корке содержится ≥ 1 % С. После выдержки из ковша удаляют шлаковую корку и сплав разливают в слитки или гранулируют. Когда требуется особо чистый по содержанию углерода сплав, среднюю часть сплава в ковше, наименее загрязненную углеродом, гранулируют отдельно. Снижение содержания фосфора в ферросиликохроме (и одновременно углерода) может быть достигнуто обработкой сплава основным синтетическим шлаком или отвальными жидкими шлаками производства рафинированного феррохрома. Содержание фосфора может быть снижено в два раза и более и зависит от кратности шлака. При этом происходит довосстановление хрома и осаждение корольков сплава, обеспечивающее снижение содержания хрома в отвальных шлаках примерно на 70 %. Для снижения содержания алюминия жидкий сплав обрабатывают в ковше хромовой рудой (11,5% от массы металла). Выплавку сплава с 10—30% Si ведут на пониженном колошнике, при толщине слоя шихты 1300—1500 мм и глубине посадки электродов ~700 мм. Шихта состоит из кварцита фракции 50—20 мм (25—30 %), коксика фракции 20-8 мм (14—15 %), передельного феррохрома (48—50 %) и железной стружки (7—10%). Избыток твердого углерода в шихте составляет 3—5 %. Сравнительно невысокая температура восстановления низкопроцентного сплава и хорошая газопроницаемость колошника определяют спокойный ход процесса. Сплав выпускают из печи пять—семь раз в смену. Продолжительность выпуска 10—15 мин, температура сплава 1350—1450°С.

За рубежом находит широкое применение шлаковый метод производства ферросиликохрома, основанный на совместном восстановлении оксидов хромовой руды и кварцита углеродом. Этот способ обеспечивает повышение качества сплава; для получения сплава с содержанием 0,02 % С достаточно, чтобы в нем было ~45% Si, вместо 53% Si при бесшлаковом способе. Соответственное увеличение содержания хрома в сплаве, снижение трудовых затрат за счет исключения добавочного передела и повышенное извлечение хрома обеспечивают экономичность процесса. На одном из отечественных заводов в плавке использовали руду фракции 15—80 мм следующего гранулометрического состава: >50 мм — 25%; 50—15 мм — 55 %, <15 мм — 20 % и порошковую руду крупностью <10 мм, доля которой в шихте достигала 40 %. Кварцит был в кусках 15—80 мм и коксик 5—20 мм. Колоша шихты состояла из 300 кг кварцита, 260 кг хромовой руды, 153—163 кг коксика и 30 кг древесной щепы. Показатели производства улучшаются при использовании окускованных шихт, ангарского полукокса и отходов графитизации. Шихту загружали небольшими порциями по мере ее проплавления. У электродов поддерживали небольшие конусы. Нормальная работа печи характеризовалась равномерным выделением газов по всей поверхности колошника, отсутствием свищей и шлакования у электродов, ровным сходом шихты, устойчивой и глубокой посадкой электродов (600—700 мм) и хорошим выходом сплава и шлака.

При избытке восстановителя шлак имеет пониженное содержание SiO2 и повышенное SiС, становится вязким и плохо выходит из печи. Посадка электродов неглубокая, много свищей и белый дым вокруг электродов. Снижается расход шихты, в центре колошника она темнеет. В дальнейшем прекращается выход шлака из печи, начинается процесс шлакования, заканчивающийся раскрытием и проплавлением колошника. При недостатке восстановителя повышается концентрация SiO2 в шлаке и снижается содержание кремния в сплаве. Шихта спекается, при глубокой посадке электродов теряется нагрузка, появляются свищи, шлакование и затем раскрывается колошник. Высокое отношение MgO/Al2O3 в шлаке приводит к перегреву шлака и сплава, снижению кремния в сплаве, а при низком шлак становится пенистым, вязким. Сплав и шлак выпускают одновременно. Средний состав полученного сплава, % : Si 42,5, Cr 37,5; С 0,04, состав шлака, %: SiO2 43,0; MgO 23; Al2O3 23; SiO 3; CaO<3,0; Cr2O3 1. Кратность шлака ∼0,8, оптимальное отношение MgO/Al2O3 равно 1,0—1,2. В отвальном шлаке содержится ∼15 % сплава, который должен извлекаться при обогащении и затем переплавляться.

Успешно опробовано производство одностадийным способом ферросиликохрома с 18 и 30 % Si. Примерное содержание SiO2 в шлаке составляло для ФСХ18 — 38-42 % и для ФСХ30 40-45 %. Избыток углерода — не более 3 %. Плавку ФСХ30 проводили в печи мощностью 10,5 МВА, при рабочем напряжении 148,5 В и токе 40 кА. Колоша шихты состояла из 300 кг кварцита, 480—500 кг хромовой руды (60% фракции >15 мм), 200—215 кг коксика (сухого), 30 кг древесной щепы и 5 кг плавикового шпата. Сплав содержал в среднем 0,67 % С, 30,1 % Si 53,3 % Cr и 0,03 % Р. Расход электроэнергии (без обогащения шлаков) составил 28368 МДж (7880 кВт-ч/т).

Успешно выплавляли шлаковым методом и низкокремнистый сплав с 10-14 % Si. Плавку проводили в печи мощностью 10,5 MBA при рабочем напряжении 158 В. В шихте использовали хромовую руду (80% фракции >20 мм и 47,8 % Cr2O3), кварцит фракции >20 мм и коксик размером 5—20 мм. Колоша шихты состояла из 600 кг хромовой руды, 130 кг кварцита и 185 кг коксика. Шихту загружали в печь завалочной машиной. Колошник печи работал нормально в течение всей кампании, газовыделение было равномерным, ошлакования колошника не происходило. Посадка электродов в шихте составляла 0,5—0,8 м. Meталл разливали на слитки или гранулировали.

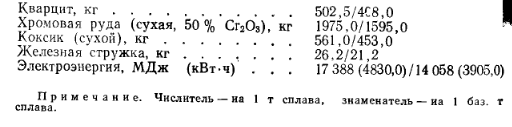

В опытной кампании извлечение хрома в сплав составило 91,3 %, кремния ∼39,2%. Избыток восстановителя в шихте (без учета углерода электродов) составил в среднем 8%. Состав металла был следующим, %: Si 13,0; Cr 61,6; C 5,3; P 0,027; S 0,007. Состав шлака был следующим, %: SiO2 44,2; MgO 37,2; Al2O3 14; FeO 0,4; CaO 1,5; Cr2O3 2,3. Производительность печи составила 48 т/сут, pacxoд материалов и электроэнергии приведен ниже.

На заводе в г. Твело (Зимбабве) выплавляют ферросиликохром с 36-40 % Cr и 40—46 % Si одностадийным (шлаковым) процессом в печах мощностью 17,5 MBA с вращающейся ванной и угольной футеровкой; электроды самоспекающиеся диаметром 1100 мм, рабочее напряжение 160-175 В. На печи имеются три поочередно используемые летки, каждая из которых смещена относительно ближайшего электрода на 12°. В плавку используют хромовую руду в кусках размером 25—150 мм (фракции <7 мм 2-5%), кварц фракции 20—150 мм и кокс фракции 15-40 мм. Избыток восстановителя принят равным 8 %, содержание SiO2 в шлаке 48 %. Расход электроэнергии на 1 т сплава составляет 24200 МДж (6750 кВт-ч), извлечение хрома 90—93 %.

В Японии на заводе г. Тояма успешно производится высокопроцентный ферросиликохром шлаковым методом в закрытой печи мощностью 40 MBA. Печь имеет следующие характеристики: диаметр кожуха 11,5 м, диаметр ванны 8,93 м, высота кожуха 6,16 м, глубина ванны 3,9 м, электроды самоспекающиеся диаметром 1,5 м, вторичное напряжение 155—325 В, максимальный вторичный ток 115 кА, число леток 8. Ванна печи имеет реверсивное вращение частотой один оборот за 72 ч. Важнейшими задачами эксплуатационного персонала считаются обеспечение устойчивой посадки электродов в шихте на глубину 13—2,5 м, требуемого состава шлака (~46% SiO2, 24% Al2O3, 25 % MgO, остальное — CaO, FeO, С, SiC, Cr2O3) и введение заданного количества восстановителя. Расход шихты на 1 т сплава составляет: 1297 кг хромовой руды, (средний состав 44,32 % Cr2O3; 9,92 % SiO2; 17,57 % FeO, 9,68 % Al2O3; 14,56 % MgO), 37 кг возвратов 1360 кг кварцита (97,4 % SiO2), 24 кг стальной стружки, 816 кг кокса и 50,5 кг электродной массы. Руду дают в кусках размером 10—70 мм, кварцит фракции 50—100 мм и кокс фракции 10—50 мм. Расход электроэнергии 25380 МДж (7050 кВт×ч/т), кратность шлака 0,715, извлечение хрома 90,6%. Примерный состав отходящего газа, %: СО 83,1; H2 8,0; O2 0,3; CO2 6,2 и прочие 2,4. Состав уловленной пыли следующий, %: Cr 0,70—1,56; SiO2 64,8-87,4; CaO 0,46—1,3; MgO 7,4—16,5; Al2O3 0,54—0,61; FeO 0,52—1,1; S≤0,832; С 3,5.

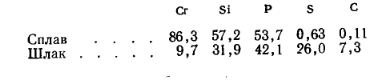

Преимуществом процесса является получение ферросиликохрома с низким содержанием углерода и кремния при более высоком содержании в нем хрома. В табл. 67 приведены технико-экономические показатели производства ферросиликохрома различными методами, а в табл. 68-70 представлены материальный и тепловой балансы и распределение элементов при бесфлюсовом методе получения ферросиликохрома. Тепловой и общий к. п. д. печи составляют соответственно 0,823 и 0,734, а с учетом потенциальной энергии коксика и электродной массы 0,486 и 0,434. Для шлакового процесса выплавки в закрытой печи характерно следующее распределение элементов (по данным Я. С. Щедровицкого), %:

Извлечение корольков из шлака и их переплав способствует снижению расхода электроэнергии при одностадийном (шлаковом) способе до 23760—25740 МДж/т (6600-7150 кВт-ч/т) и существенно повышает использование хрома и кремния. Более высокое содержание хрома в ферросиликохроме, полученном этим способом, обеспечивает значительный экономический эффект при производстве низкоуглеродистого феррохрома, составляющий около ~10 руб.I на 1 т феррохрома, и увеличение выхода марки ФХ006 на 30 %. Авторы работы считают, что сплав с содержанием кремния <30 % следует плавить одностадийным способом, а с более высоким содержанием кремния — двустадийным (бесшлаковым). По-видимому такие выводы недостаточно правильны, так как в зависимости от качества руды и других шихтовых материалов, характеристик печей и т. п. в каждом конкретном случае должна быть определена оптимальная технология.