Ферросплавная печь – электрическая печь для выплавки ферросплавов (ферросилиция, ферромарганца, феррохрома и др.) посредством теплоты, создаваемой электрической дугой переменного тока. Ферросплавы – это сплавы железа с кремнием, марганцем, хромом и другими элементами, применяемые в производстве стали для легирования и улучшения ее свойств. Часто применяется и другое определение ферросплавной печи: это рудно-термическая печь для выплавки ферросплавов. В свою очередь, рудно-термическая (или рудовосстановительная) печь – электрическая дуговая печь для выплавки металлов и сплавов из рудных материалов.

Конструкция ферросплавной печи определяется технологическими процессами выплавки ферросплавов: электротермическими и металлотермическими. В основу классификации ферросплавных печей принята мощность печного трансформатора, выраженная в МВА. В условных обозначениях печи приняты правила: первая буква – метод нагрева: рудно-термический (Р); вторая буква – форма ванны: круглая (К) и прямоугольная (П); третья буква – конструктивный признак: открытая (О), закрытая (З) герметичным сводом, полузакрытая (П). Например, печь РКЗ-16,5 является круглой с закрытым сводом и мощностью 16,5 МВА.

Ферросплавные печи могут быть непрерывного (восстановительные) и периодического (рафинировочные) действия.

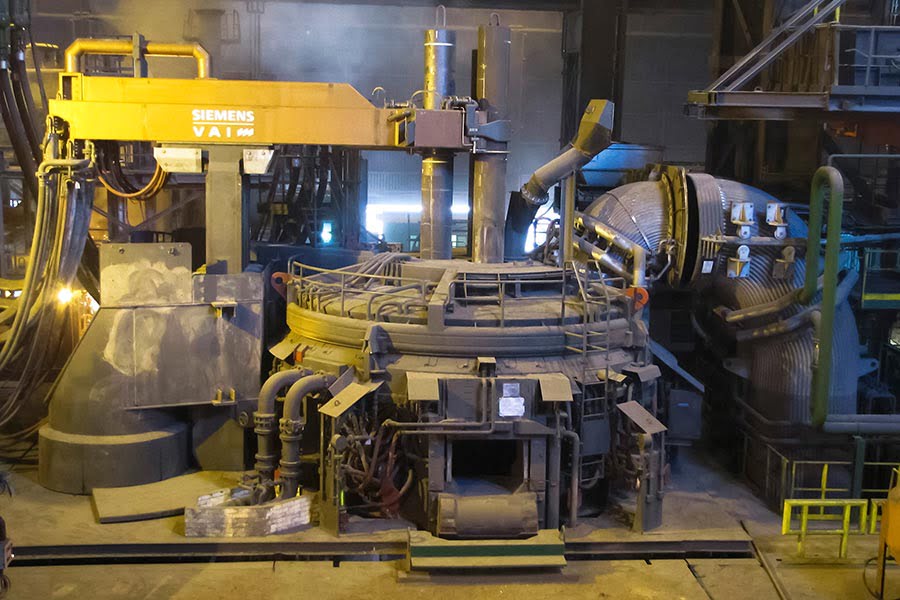

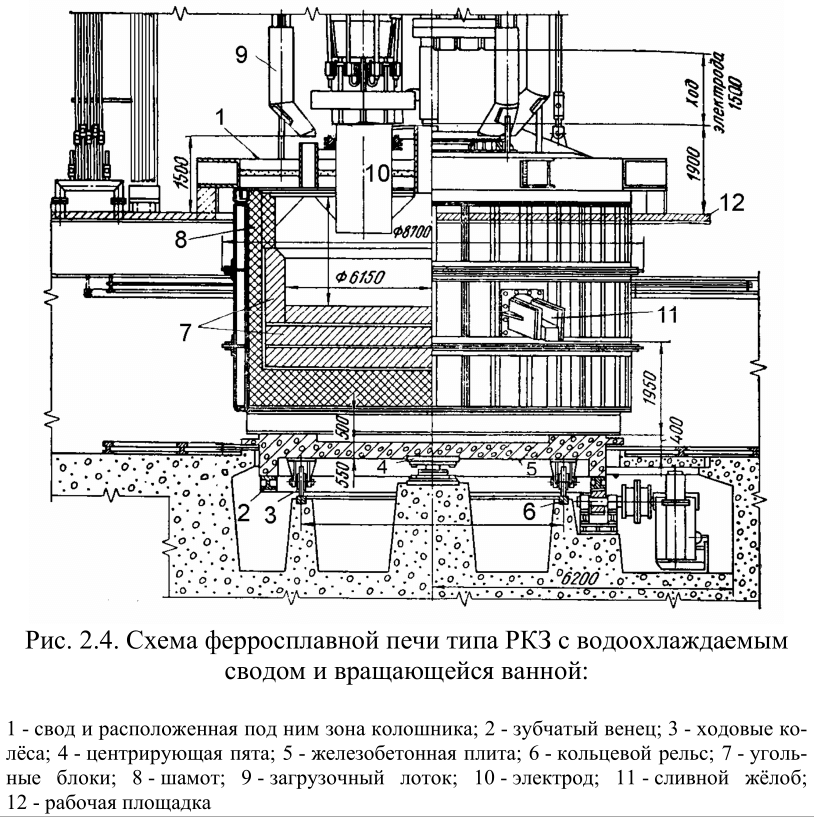

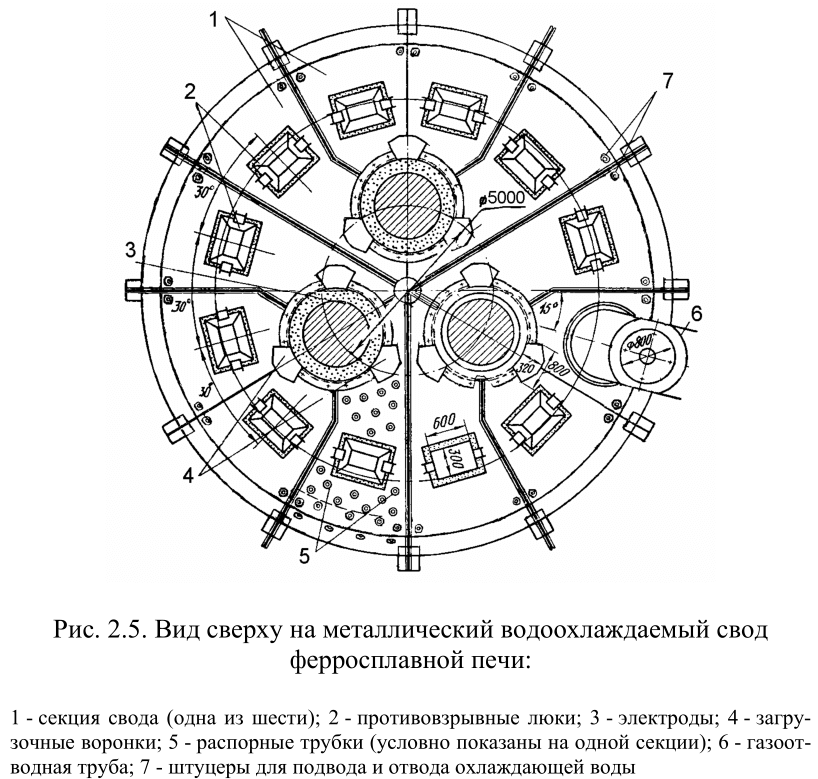

В качестве примера на рис. 2.4 приведен общий вид ферросплавной печи типа РКЗ. В соответствии с классификацией печь является рудно-термической с круглой ванной и закрытым сводом. На следующем рис. 2.5 показан свод печи (в плане). Печь выполняется в виде низкой шахты цилиндрической формы, в которой находятся три вертикально расположенных электрода.

В основном, применяются графитированные, угольные и самоспекающиеся электроды. Графитированные электроды получены прессованием чистых углеродистых материалов с дополнительным обжигом при 2600 °С. Угольные электроды получены прессованием дробленного антрацита и каменноугольного кокса на основе связующего с последующим обжигом при 1300 °С. Самоспекающиеся электроды получают из электродной массы, которая заполняет формообразующий стальной кожух и которая спекается в твердый электрод по мере опускания кожуха в рабочее пространство печи. Самые качественные – это графитированные электроды со специальной пропиткой. Плотность тока в них доходит до 20 А/см2 . Преимущество самоспекающихся электродов – их дешевизна, например, они в 3 раза дешевле угольных, но плотность тока в них только 5-7 А/см2 и, соответственно, диаметр самоспекающихся электродов в 1,5-2 раза больше диаметра угольных и графитированных электродов.

Нижняя часть футеровки печи чаще всего выкладывается из угольных блоков (подина и нижняя часть стен, называемая обстановкой), а верхняя вдоль стен – из шамотного кирпича. Толщина футеровки подины достигает 1,8 м (1,2 м – угольные блоки и 0,6 м – тепловая изоляция). Толщина стен около 0,5 м. При выплавке низкоуглеродистых ферросплавов вместо угольных блоков используется магнезитовая футеровка.

Для равномерного проплавления шихты и разрушения образующихся спёков печи могут быть оборудованы механизмом вращения ванны, который виден на общем виде печи (рис. 2.4). Вращение реверсивное в пределах сектора, соответствующего определенному углу поворота (не более 130°).

Свод состоит из 6 полых секций, внутри которых циркулирует вода. Нижняя поверхность свода покрыта слоем жаропрочного бетона. В своде предусмотрены отверстия для загрузочных воронок, предохранительных клапанов и газоотводов. При вращении печи свод не вращается.

Печь работает непрерывно. Шихта в неё загружается сверху через загрузочные воронки таким образом, чтобы электроды все время оставались глубоко погруженными в неё и чтобы на колошнике вокруг каждого из электродов шихта располагалась в виде конуса. Для справки: колошник – верхняя часть плавильной шахтной печи, куда загружают колошами (порциями) сырые материалы (шихта): агломерат, окатыши, руду, флюсы, топливо.

Под действием электрической дуги под слоем шихты создается высокотемпературная реакционная зона в виде сосуда, стенки которого оплавлены и имеют температуру около 2000 °С. Внутри «сосуда» находятся жидкие и газообразные продукты реакций восстановления при температуре 2100-2200 °С. Теплота выделяется за счет излучения дуг на стенки «сосуда» и за счет протекания электрического тока по объему шихты от одного электрода к другому. Часть теплоты расходуется на проведение реакций восстановления прогретой шихты, на прогрев окружающей шихты теплопроводностью, а часть отводится с газообразными продуктами реакций и с парами оксидов и металлов. Создаваемый над зоной высоких температур толстый слой шихты (~1 метр) способствует хорошему использованию физической теплоты газов, образующихся в этой зоне. Газ, покидающий рабочее пространство печи, называется колошниковым. После очистки от пыли газ называется ферросплавным. Шихта опускается к зоне прямого восстановления и за счет теплообмена с газом достаточно хорошо нагрета и лишена летучих составляющих. Металл и шлак выпускают из печи периодически по мере их накопления через сливной желоб.

Из-за отсутствия возможности проведения замеров непосредственно в рабочем пространстве печи массу расплавленного металла приблизительно определяют по количеству расходуемой электроэнергии. Например, надо выпустить 4 тонны ферросплава из печи, мощность которой 1,5 МВт. На каждую тонну расходуется, допустим, 3 МВт⋅ч электроэнергии. Простейший расчет: 3/1,5 × 4 = 8 часов. Т.е., ведя процесс плавки на максимальной мощности в течение 8 часов, мы гарантированно получим 4 тонны ферросплава.

Температура плавления ферросплава зависит от его состава. Например, температура плавления ферромарганца составляет 1220-1260 °С. Температура разливки ферромарганца на ленточных машинах – 1340-1380 °С. Температура выпуска из печи ~ 1500-1600 °С.

При восстановлении окислов в ферросплавных печах образуется много СО в соответствии с реакциями, типа

MnO + C = Mn + CO – 288,288 кДж/моль.

Образующийся колошниковый газ отводится из-под свода печи и не всегда полезно используется. Иногда ферросплавный газ применяют для обжига известняка и для отопления котельных. В некоторых случаях его сжигают в свечах над крышей цеха. Типичный состав ферросплавного (колошникового) газа, получаемый при выплавке, например, ферромарганца: СО — 80÷90 % (объёмн.); СО2 — 2÷10 %; Н2 — 2÷6 %; СН4 — 0÷5 %; N2 — 0÷3 %; О2 — 0,04÷0,08 %. Теплота сгорания газа как топлива довольно высокая – 9÷10 МДж/м3 .

Удельный расход энергии в ферросплавных печах следующий:

- при выплавке ферросилиция (75 % Si) – 570 кг у.т./т кварцита или 8500-8800 кВт⋅ч/т ферросилиция, что составляет 1040-1080 кг у.т./т ферросилиция;

- при выплавке ферромарганца (76 % Mn) – 120÷130 кг у.т./т концентрата или 3800-4100 кВт⋅ч/т ферромарганца (флюсовый процесс), что составляет 460-510 кг у.т./т ферромарганца;

- при выплавке высокоуглеродистого феррохрома (60 % Cr) – 230÷240 кг у.т./т концентрата или 3700-4000 кВт⋅ч/т феррохрома, что составляет 450-490 кг у.т./т.

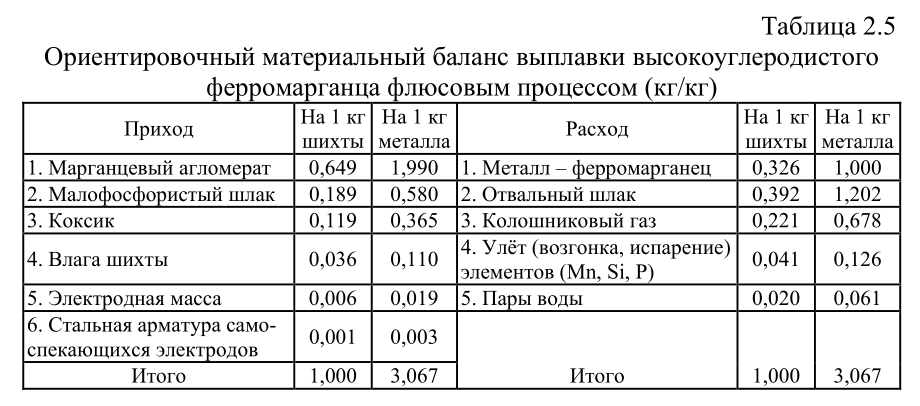

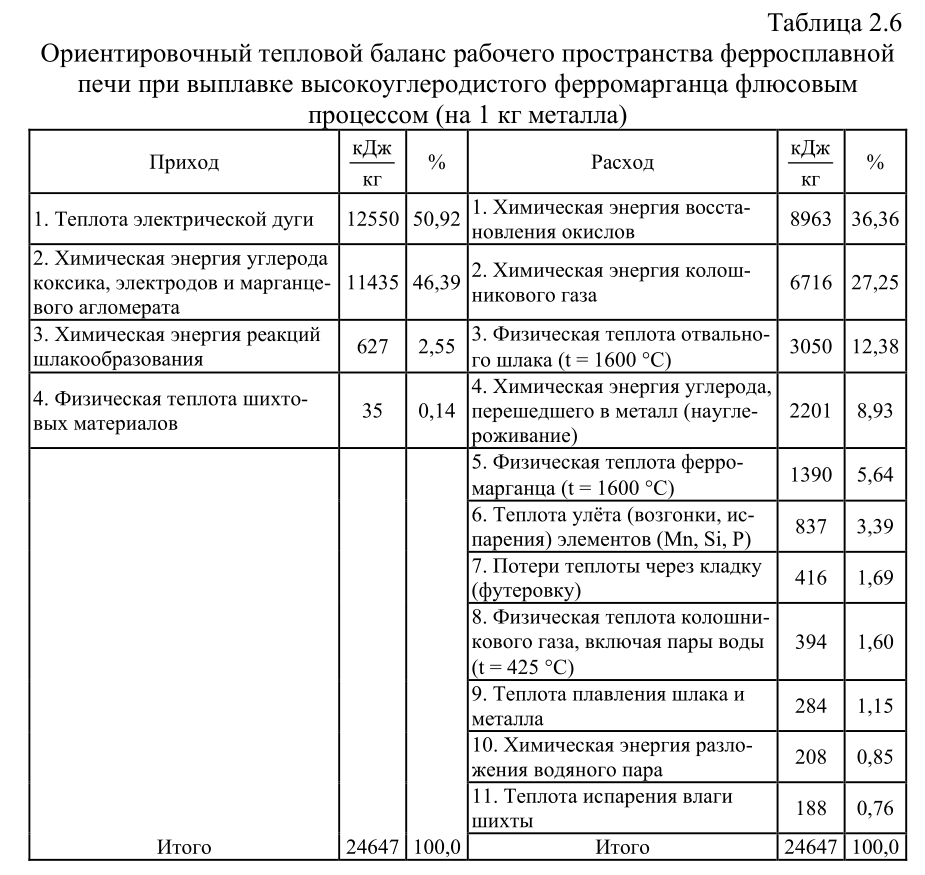

Ориентировочный материальный баланс выплавки высокоуглеродистого ферромарганца (76 % Mn) флюсовым процессом приведен в табл. 2.5, а соответствующий ему тепловой баланс ферросплавной печи – в табл. 2.6.

Несколько слов об особенностях производства углеродистого ферромарганца. Его производят флюсовым и бесфлюсовым процессами. Различие процессов связано с особенностью поведения фосфора при плавке: 85-90 % фосфора шихты переходит в металл, 5-10 % – в шлак и 5-10 % – в улёт (испаряется). При бесфлюсовом процессе в шихту к марганцевому концентрату не добавляют флюс (известняк или известь), а добавляют восстановитель (коксик) и железную стружку в расчете на получение определенного количества загрязненного фосфором ферромарганца и возможно большого количества малофосфористого шлака. Загрязненный фосфором ферромарганец имеет ограниченное применение в сталеплавильном производстве. Малофосфористый же шлак перерабатывают в ферросплавной печи флюсовым процессом для получения ценного низкофосфористого ферромарганца или силикомарганца. Образующийся при флюсовом процессе шлак называется отвальным. Именно балансы флюсового процесса рассмотрены в примере.

В табл. 2.5 и 2.6 приняты следующие составы материалов. Марганцевый агломерат: MnO 50 %; CaO 5; SiO2 28; MgO 2; FeO 4; Al2O3 4; Fe2O3 2; Mn3O4 5; P2O5 ~0,41 %. Малофосфористый шлак: MnO 60 %; SiO2 30; CaO 4; Al2O3 3; R2O 2; MgO 1; P2O5 ~0,02 %. Ферромарганец: Mn 76 %, C 6,6; Si 1,2; Fe 16; P ~0,45 %. Отвальный шлак: MnO 12 %; CaO 37; SiO2 33; MgO 8; FeO 1; Al2O3 7; P2O5 ~0,035 %. Колошниковый газ: СО 92 % (масс.); СО2 6,5; Н2 0,15; летучие 1,5 %. При составлении балансов приняты следующие реакции. Реакции шлакообразования: MnO + SiO2 = MnSiO3 ; 2MnO + SiO2 = 2MnO⋅SiO2 ; CaO + SiO2 = CaO⋅SiO2 ; MgO + SiO2 = MgO⋅SiO2 . Реакции восстановления оксидов: MnО → Mn + 0,5 O2 ; SiO2 → Si + O2 ; Fe2O3 → 2 Fe + 1,5 O2 ; P2O5 → 0,5 P4 + 2,5 O2

Как следует из табл. 2.6 удельный расход электроэнергии в рабочем пространстве печи составляет 12550 /3,6 = 3486 кВт⋅ч/т или 430 кг у.т./т ферромарганца. Если принять потери электроэнергии в подводящих токопроводах и в печном трансформаторе 10 %, то для ферросплавной установки расход электроэнергии составит 3486×1,1 = 3835 кВт⋅ч/т или 470 кг у.т./т.

Для снижения расхода энергии можно рекомендовать следующее:

- использование химической теплоты ферросплавного газа, например, для предварительного нагрева шихты в отдельно стоящем агрегате или в той же печи;

- использование физической теплоты расплавленных ферросплава и шлака для подогрева воды, получения пара или для подогрева шихты;

- использование взамен дорогостоящих графитированных электродов самоспекающихся, что сокращает регламентированные простои печи и непроизводительные потери теплоты в окружающую среду;

- использование в кладке печи огнеупорных материалов с меньшей теплопроводностью.

Выбор типа и мощности плавильных печей

Выбор типа применяемого плавильного агрегата зависит от способа производства того или иного сплава. Так, производство ферросплавов углеродотермическим способом осуществляется в рудовосстановительных электропечах, силикотермическим — в рафинировочных печах, алюминотермическим — в плавильных горнах или модернизированных дуговых сталеплавильных печах.

При выборе мощности ферросплавных электропечей следует исходить из максимального ее значения. Практика показывает, что увеличение мощности электропечей позволяет улучшить все основные технико-экономические показатели производства (производительность труда, удельный расход электроэнергии, капитальные и эксплуатационные затраты). Ферросплавные электропечи имеют такие максимальные установленные мощности, МВА: 40-80 — печи для выплавки ферросилиция; 63 и 81 — ферромарганца высокоуглеродистого; 63 и 81—силикомарганца; 21 и 40 — феррохрома высокоуглеродистого и передельного.

Увеличение единичной мощности ферросплавных электропечей сопровождается одновременным укрытием и герметизацией подсводового пространства. Применение закрытых печей обеспечивает утилизацию физического и химического тепла колошниковых газов, охрану окружающей среды, улучшение санитарно-гигиенических условий труда и эксплуатации оборудования. Успешно эксплуатируются герметичные печи типа РПЗ-63И1 для производства высокоуглеродистого ферромарганца и силикомарганца и типа РКЗ-ЗЗМ1 для получения высокоуглеродистого феррохрома. Основным преимуществом печей с герметизированным сводом является ликвидация выбросов токсичного газа в атмосферу цеха через загрузочные воронки, расположенные вокруг электродов. Это обусловливает уменьшение капиталовложений на одну печь за счет исключения газоочистки на выбросах от зонта.

В США применяют ферросплавные электропечи мощностью 30—80 МВА с круглой и треугольной ваннами, В Японии – герметичные ферросплавные печи мощностью 40—72 МВА. Норвежская фирма «Элкем» предлагает герметичные круглые печи мощностью 75 МВА. Следует отметить, что коэффициент использования установленной мощности отечественных рудовосстановительных печей выше, чем зарубежных, так как они оборудованы системой продольно-емкостной компенсации реактивной мощности.

При реконструкции действующих цехов с ферросплавными электропечами средней мощности (РКО-16,5 и РКЗ-16,5) следует повышать их мощность до 27—30 МВА Мощность рафинировочных электропечей должна быть увеличена до 7—10 МВА.