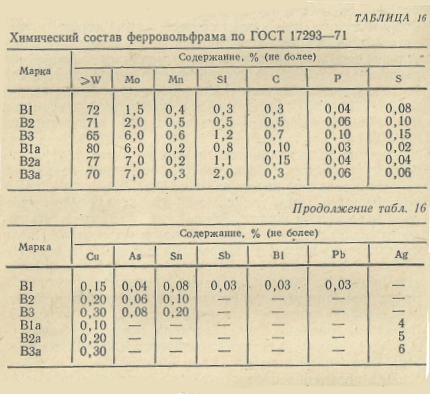

Вольфрам является одним из важных легирующих элементов для сталей специальных марок и вводится в сталь в виде ферровольфрама, состав которого приведен в табл. 16.

Сырые материалы для производства ферровольфрама

Общее содержание вольфрама в земной коре незначительно и составляет 1·10-4%. Наиболее важными рудными минералами являются вольфрамит (Fe, Mn) WO4 и шеелит CaWO4 . Ферровольфрам выплавляют из вольфрамитового (>60% WO3, 15—17% MnO и 0,05% P) и шеелитового (>55% WO3, 4,0% MnO и 0,08 % P) концентратов.

В качестве восстановителя при выплавке ферровольфрама используют мелочь пекового кокса, гранулированный ферросилиций (68—80% Si) и дробленые отходы от выплавки силикокальция, а при металлотермической плавке — первичный алюминий. Железо вводится в виде стружки или мелкой обрези простых углеродистых сталей.

Физико-химические свойства вольфрама

Вольфрам — металл серебристо-белого цвета с температурой плавления 3330° С. Атомная масса его 183,35, плотность 19,3 г/см3; валентность изменяется от 2 до 6.

С углеродом вольфрам образует прочные карбиды W2С и WС, с кремнием силициды W3Si2 и WSi2, температура плавления их составляет, °С: W2С 2550; WС 2370; W3Si2 2327; WSi2 2065.

Оксиды вольфрама WO2 и WО3 — относительно непрочные и имеют температуру плавления соответственно 1327 и 1377° С, а оксид W4O11 возгоняется при 800° С. В системе Fe—W имеются два интерметаллических соединения: Fe2W и Fe7W6. Температура плавления промышленных сплавов с 74—77% W составляет ~3000° С, по этому производство их с выпуском жидкого сплава невозможно.

Технология выплавки ферровольфрама

Вольфрам может быть легко восстановлен из его оксидов алюминием, кремнием и углеродом, например, по реакции

2/3 (WO3) + 2CТ = 2/3 [W] + 2 {СО}.

Карбидообразующая способность вольфрама ниже, чем хрома и марганца. Поэтому ферровольфрам, полученный при восстановлении углеродом в условиях небольшого недостатка восстановителя, содержит <1% С.

При температурах плавки (~2000° С) возможно восстановление и переход в значительных количествах в сплав марганца и кремния. Для предотвращения этого сплав рафинируют под окислительными шлаками, содержащими 10—15%WO3. В мировой практике производят ферровольфрам углетермическим процессом плавкой на блок, извлекаемый из печи в твердом состоянии. Подготовка плавильных шихт, дробление блока и сортировка загрязненного сплава связаны с дополнительными потерями вольфрама и значительным количеством ручного труда. Это делает такой процесс менее экономичным по сравнению с применяемым в СССР способом плавки с вычерпыванием сплава и периодическим выпуском шлака.

По этому способу плавку ведут в трехфазных печах с вращающейся ванной мощностью 3,5 МВА при напряжении 149—187 В. Скорость вращения ванны печи — один оборот за 1/3 ч. Печь Для производства ферровольфрама футеруют магнезитовым кирпичом. В дальнейшем в печи образуется гарниссаж — металлическая чаша из высокопроцентного (>80% W) ферровольфрама, которая является рабочей футеровкой. Шихту рассчитывают с учетом следующего перехода примесей в сплав: 15% S, 30% Sn, 15% Sb, 100% P, 100% Cu, 100% Mo.

Выплавку ферровольфрама ведут периодическим процессом. В начале плавки производят заправку бортов для сохранения металлического гарниссажа путем заливки поврежденных мест жидким сплавом, взятым с подины печи, и дачи в эти места отходов, получаемых при разделке сплава.

Оставшийся в печи после выпуска шлака сплав имеет следующий состав: 52—55% W, 33% Fe; 5—7% Si; 1—4% Mn и 0,2—1,9% С. От примесей его рафинируют при напряжении 178—187 В шлаком следующего состава: 18—22% WO3; 16—21% FeO; 28—33% SiO2; 10—15% MnO; 8—11% CaO; 1,2—3% MgO; 1,8—3% Al2O3.

Для облегчения процесса рафинирования в печь загружают порцию железной стружки, снижая тем самым содержание вольфрама в сплаве, а следовательно, и его вязкость. Завалку концентрата ведут небольшими порциями, чтобы обеспечить прогрев ванны печи.

Примеси сплава (С, Si, Mn) окисляются WO3, например:

3[С] + (WO3) = [W] + 3 {СО}.

В конце рафинирования загружают концентрат с коксом, чтобы навести рабочий шлак, содержащий ~10% WO3. Процесс активного рафинирования обычно заканчивается интенсивным кипением ванны, по окончании которого при соответствии состава сплава заданному начинают его вычерпывание. Сплав вычерпывают специальной машиной со стальными ложками, вмещающими 50 кг сплава.

Нормально с каждой колоши заваленного концентрата (100 кг) вычерпывают 65—70 кг сплава в зависимости от содержания в концентрате вольфрама и состояния гарниссажа. Затем проводят довосстановление шлака для уменьшения содержания в нем WO3 перед выпуском; это достигается присадкой ферросилиция и небольшого количества кокса. Состав конечного шлака примерно следующий: 0,05—0,2% WO3; 45—50% SiO2; 0,3—2% FeO; 15—20% MnO; 25—32% CaO. При содержании >0,3% WO3 шлак направляют на переплав.

Важнейшей задачей при плавке вольфрама является предотвращение потерь вольфрама, стоимость которого в сырье составляет 97% от стоимости сплава. Это достигается загрузкой концентрата в мешках, тщательным сбором и переплавом всех вольфрамсодержащих отходов, обеспечение выпуска отвального шлака с содержанием <0,1% и надлежащей системой пылеулавливания, для чего на печи предусмотрены последовательно расположенные батарейные циклоны и электрофильтры.

Пыль из электрофильтров в значительной части представляет собой сконденсированные возгоны и содержит ~25% WO3, а также окислы свинца, висмута и олова. В дальнейшем ее окомковывают и переплавляют в герметизированной печи с получением свинцововисмутового сплава (40—50% Pb, 45—50% Bi и 5—8% Sn) и шлака, содержащего 30—50% WO3, который перерабатывают при плавке ферровольфрама.

На 1 т базового ферровольфрама (72% W) расходуется 1530 кг вольфрамового концентрата (60% WO3), 108 кг 75%-ного ферросилиция, 44 кг отходов силикокальция, 87 кг пекового кокса, 102 кг железной стружки и 3550 кВт-ч электроэнергии. Извлечение вольфрама составляет 99%.

Некоторое количество высокопроцентного ферровольфрама получают в СССР алюминотермическим методом в электропечи. Для уменьшения выноса пылевидного концентрата его брикетируют вместе с алюминиевой крупкой. Процесс ведут с нижним запалом, длительность проплавления навески шихты (на 2,5 т концентрата) составляет ~ 1 ч, после чего производят раскисление шлака смесью алюминиевой крупки с молотой известью. Шлак выпускают через летку, а блок сплава остается в печи до полного затвердевания и затем дробится и сортируется. Содержание WO3 в отвальном шлаке не более 0,2%. Сплав содержит 82—84% W; 0,5—0,9% Si, 0,15% Al; 0,3—0,5% Mn и 0,05—0,11% С. На 1 т базового сплава (72% расходуется 295 кг алюминия, 1550 кг шеелита (50% WO3) и 2000 кВт·ч электроэнергии. Извлечение вольфрама составляет 97%.