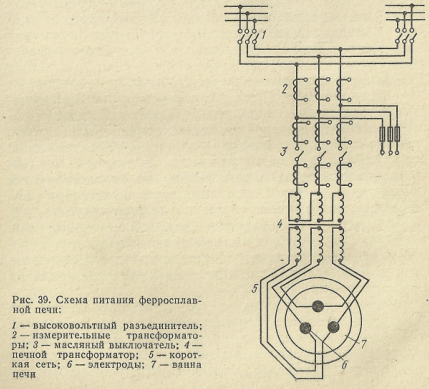

Типичная электрическая схема питания ферросплавной печи представлена на рис. 39. Печь питается от двойной системы распределительных шин понижающей подстанции через высоковольтные разъединители, сблокированные таким образом, что ток поступает одновременно только от одной системы шин. Для очень мощных печей ток высокого напряжения подводится, минуя понизительную подстанцию, непосредственно на печные трансформаторы.

Электрический режим печных установок

Для каждого технологического процесса и каждой ферросплавной печи существует оптимальный электрический режим, т. е. определенное соотношение между основными электрическими характеристиками печи (мощностью, силой тока и напряжением), при котором достигается наиболее высокая производительность печи при минимальном расходе электроэнергии на 1 т выплавляемого сплава. Определение оптимального режима является важнейшей задачей.

При непрерывных процессах печь все время находится под током и имеет относительно постоянный электрический режим, причем шлаковые процессы характеризуются менее стабильным режимом. Для процессов, идущих с проплавлением ванны, характерны различная нагрузка в разные периоды плавки и нестабильный электрический режим работы печи.

Распределение тока в ферросплавной печи зависит от характера процесса. При непрерывных бесшлаковых процессах под каждым электродом образуется газовая полость, стенками которой является расплавленная шихта, днищем — расплав, сводом — электрод. Электрический ток образует дуговой разряд между электродом и стенками полости и расплавом. Некоторое количество тока шунтируется между электродами через шихту. При этом мощность, выделяемая током в газовых полостях, является главной составляющей полезной мощности печи. Разогрев шихты вне зоны реакции нерентабелен, и поэтому всегда стремятся работать с холодным колошником, т. е. уменьшить до минимума выделение тепла на колошнике печи.

В печах, работающих с проплавлением шихты на шлаковых процессах, вся мощность выделяется в дугах и при прохождении тока через шлак и сплав. Теплота, выделяющаяся в шлаке и в сплаве, полезна, так как для нормального протекания процесса требуется достаточный прогрев как сплава, так и шлака. В отдельных случаях при шлаковых процессах печи могут работать в бездуговом режиме, и тогда вся мощность будет выделяться в расплаве.

В связи с различием тепловых условий, в которых находятся дуги, напряжение, необходимое для их образования, различно. Закрытая дуга бесшлакового процесса требует для своего поддержания меньшего напряжения, чем дуга, горящая на поверхности шлака и открытая со всех сторон.

Пониженное против оптимального напряжение приводит к потере дугового режима и увеличению потерь мощности в электрической цепи (в трансформаторе, сети, электродах и контактах) пропорционально квадрату падения напряжения.

При чрезмерном повышении напряжения увеличивается длина дуг и растут потери тепла на колошнике и, кроме того, увеличивается испарение восстановленных элементов, особенно кремния, марганца, кальция. Температура на подине печи вследствие высокой посадки электродов снижается, что затрудняет выпуск сплава и шлака и работу летки.

Общепринятой методики выбора электрических параметров ферросплавной печи не разработано и их выбирают, исходя из принципа подобия параметрам, характерным для хорошо работающих печей. По приближенности к практическим данным наиболее рационален метод А. С. Микулинского, согласно которому

Uп.ф. = СРnп, (106)

где Uп.ф. — полезное фазное напряжение, В; Рп— полезная мощность, кВ·А; С — коэффициент пропорциональности, определяемый из данных действующих печей и составляющий для ферросилиция 3,4; для силикомарганца 6; для углеродистого феррохрома 8; для углеродистого ферромарганца 5,5 и для силикокальция 6; n — показатель, колеблющийся в пределах 0,25—0,33.

Далее для расчета электрических параметров используют соотношения

Uтр = (√3 (Uп.ф)/(cos φηэл) (107)

и

I = Р/(√3Uтр), . (108)

где Р —мощность печи, кВ·А; I — сила тока, А; Uтр — напряжение на выводах трансформатора, В; ηэл — электрический к. п. д. печной установки.

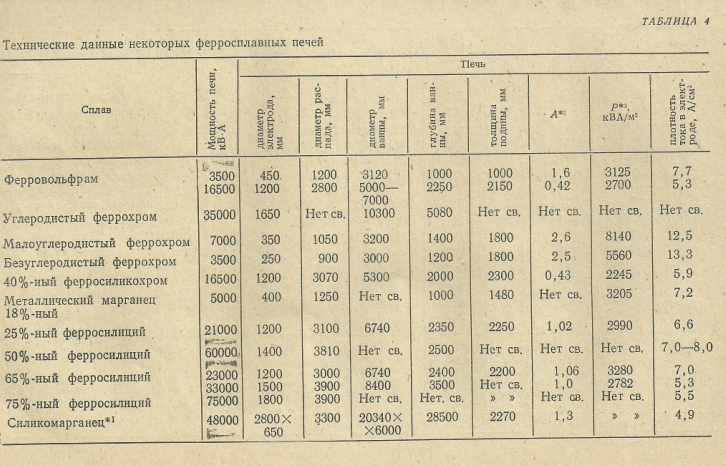

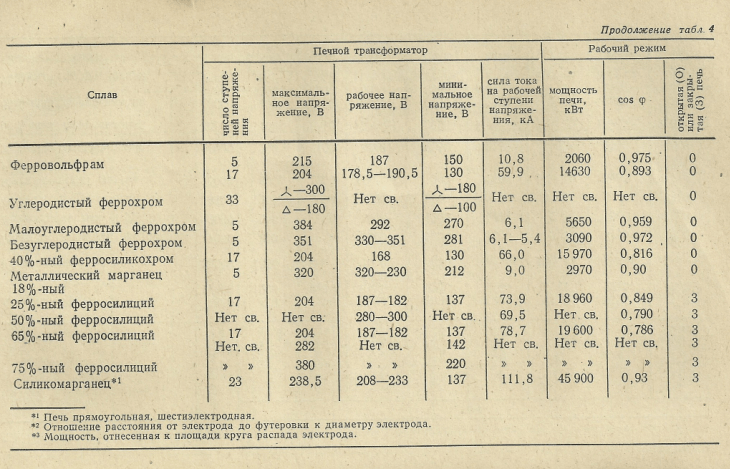

Фактические электрические параметры отдельных ферросплавных печей, по которым можно проверить правильность расчетов, приведены в табл. 4.

Коэффициент мощности cos φ печной установки представляет собой отношение активной мощности установки к полной: cos φ =Ракт/Рполн, откуда Ракт=Рполн cos φ.

С повышением напряжения cos φ увеличивается, что объясняется ростом активного сопротивления в результате увеличения сопротивления дуг, представляющего собой омическую нагрузку. При росте напряжения растет полезная мощность установки Рп, которая равна разности активной мощности Ракти активных электрических потерь в токопроводе Ракт.под:

Рп = Ракт — Ракт.пот (109)

Электрический к. п. д. печной установки ηэл определяется как отношение полезней мощности печи к потребляемой активной мощности:

ηэл= Pп/Pакт.пот. (110)

Полным или энергетическим коэффициентом полезного действия печной установки ηэн называется произведение

ηэн = ηэл ηт (111)

где ηт — тепловой к. п. д. печи, характеризующий степень полезного использования тепла в печи.

Чем мощнее печь, тем выше ηт, так как относительная доля тепловых потерь снижается и тепло используется лучше.

Удельный расход электроэнергии на 1 т годного сплава является общим показателем, характеризующим как конструкцию печи, так и совершенство технологии и квалификацию обслуживающего персонала:

W = E/G, (112)

где Е — расход электроэнергии за отчетный период, кВт-ч; G — количество сплава, выплавленного за то же время, т.

Трансформатор

В настоящее время для рудовосстановительных процессов производства ферросплавов используют печимощностью до 85 МВ·А. Для рафинировочных процессов обычно применяют печи мощностью 2,5—16,5 МВ-А. Необходимую мощность трансформатора печной установки определяют по формуле

Р = (WG)/(24cosφK), (113)

где Р — мощность трансформатора, кВ·А; G — заданная суточная производительность печи, т/сут; W — удельный расход электроэнергии, кВт·ч/т; К—коэффициент использования мощности печи, учитывающий степень загрузки трансформатора за время фактической работы, технологические простои печи и условия, определяющие работу печи.

Для мощных печей, работающих непрерывным процессом, K≈0,97÷0,98. Потеря мощности (2—3%) происходит вследствие колебаний напряжения питающей сети, недостаточной чувствительности автоматических регуляторов и т. п.

Для печей мощностью до 10 МВ·А, работающих периодическим процессом, К значительно меньше, так как в этом случае неизбежны снижение мощности и отключение печи при выпусках шлака и сплава, загрузке в печь новой порции шихты, перепускании электродов и т. п. Нужно также учитывать присущую этим процессам неустойчивую работу печи с открытыми электрическими дугами. Поэтому для таких печей К колеблется в пределах 0,75—0,9 в зависимости от конструкции печи и характера технологического процесса (частоты выпусков сплава и шлака, марки сплава, необходимости смены ванны и т. п.).

Трансформация тока осуществляется трехфазными трансформаторами или группами из трех однофазных трансформаторов. Для мощных ферросплавных печей (>10 МВ·А) лучше иметь группу из трех однофазных трансформаторов, что позволяет сократить размеры короткой сети, улучшить cos φ и электрический к. п. д. В этом случае достаточно иметь в резерве один однофазный трансформатор на группу печей, что значительно дешевле и удобнее при замене или ремонте, чем в случае работы с трехфазными трансформаторами.

Обмотки трехфазного трансформатора или однофазных трансформаторов, входящих в трехфазную группу, могут быть соединены на звезду (условное обозначение ?) или на треугольник (условное обозначение ∆) и в зависимости от этого они будут находиться под различным напряжением и по ним будут протекать токи различной силы.

Число ступеней вторичного напряжения принимают различным в зависимости от назначения трансформатора и особенностей технологического процесса. Как правило, изменения вторичного напряжения добиваются изменением числа витков первичной обмотки, находящихся в работе, где токи значительно меньше и, следовательно, легче условия работы переключающего устройства. Напряжение может регулироваться как при отключенной печи, так и под нагрузкой в зависимости от конструкции переключателя. Управление переключателем дистанционное, с пульта управления печью. Для охлаждения трансформатора применяют устройства искусственного охлаждения с принудительной циркуляцией масла через водоохлаждаемую колонку или змеевик. Относительно стабильный режим работы ферросплавных печей при большой силе тока не требует применения дросселя.

Короткая сеть

Токоподвод вторичного напряжения (короткая сеть) включает вторичную обмотку печного трансформатора, проводники тока от обмотки к контактным щекам, щеки и электроды.

Электрический баланс мощной ферросплавной печи показывает, что потери в короткой сети составляют ~40% общих потерь или 7—25% подведенной мощности (в том числе 1—3% В трансформаторе, 3—10% в шинах, трубах, щеках и 4—12% в электродах).

По короткой сети мощных ферросплавных печей протекают токи силой в многие десятки тысяч ампер, что обусловливает появление вокруг проводников сильных магнитных полей. Поэтому многие явления, с которыми в обычных силовых сетях не считаются вследствие их незначительности, здесь приобретают большое значение. К ним относятся поверхностный эффект и эффект близости, неравномерная нагрузка фаз по току и мощности, индукционный нагрев металлических конструкций токопроводов и печи. При большой силе тока высокое реактивное сопротивление короткой сети приводит к значительному падению напряжения между трансформатором и печью, а также к загрузке сети большой реактивной мощностью. При конструировании короткой сети мощных печей важны следующие моменты: получение минимального индуктивного сопротивления путем максимального сокращения длины сети; максимально близкое расположение проводников различных фаз и бифилярность сети; выбор наивыгоднейшей формы сечения проводника (коэффициент самоиндукции тем меньше, чем больше отношение периметра к площади поперечного сечения); максимально возможное удаление проводников от массивных стальных конструкций. Серьезное внимание должно быть обращено и на уменьшение активных потерь в токоподводе, и, в частности, на хорошее охлаждение его, так как с повышением температуры растет активное сопротивление проводника и, следовательно, потери электроэнергии в нем.

Экономичная плотность тока составляет 1,5—2,0 для медных и 0,8 А/мм2 для алюминиевых шин. Гибкие ленты или кабели токоподвода располагают по возможности в стороне от прямого воздействия тепла, выделяемого колошником. Желательно также защищать их от воздействия лучистой теплоты асбестовыми щитами; еще лучше водоохлаждаемые токоподводы. Плотность тока в гибкой связи может достигать 1—1,7 А/мм2.

Кабели или ленты с неподвижного конца закрепляют в неподвижных башмаках шинного пакета, по которому подается ток от трансформатора, а с подвижного конца — в подвижных башмаках, от которых идет токоподвод к щекам электрододержателя. Условия работы контактного башмака, расположенного над колошником или вблизи него, очень тяжелы. Водяное охлаждение здесь обязательно. Рекомендуемая плотность тока в контактах башмаков составляет 0,1—0,2 А/мм2 поверхности контакта.

Токоподвод от подвижного башмака к щекам электрододержателя выполняют, как правило, в виде охлаждаемых водой труб размерами 50/30, 60/40 или 80/50 мм, т. е. с толщиной стенки 10—15 мм. Плотность тока в медных водоохлаждаемых трубах можно принимать равной 4—7 А/мм2.

Наиболее слабыми местами токоподвода, вызывающими большое число простоев, являются контакты. Необходимо, где это возможно, заменять контактные соединения сваркой.

Вследствие различного индуктивного сопротивления на отдельных асимметрично расположенных фазах может произойти перенос мощности с одной фазы на другую, появление дикой и мертвой фазы. При этом электрод, соединенный с дикой фазой, работает излишне горячо, обслуживание его затрудняется и увеличиваются потери тепла, а под электродом, связанным с мертвой фазой, шихта проплавляется очень медленно.

Электрические характеристики ферросплавной печи

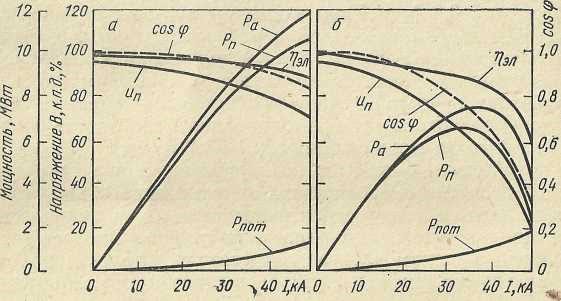

Активное и реактивное сопротивления короткой сети определяют электрические характеристики печи. На рис. 40, а и б приведены две такие характеристики, показывающие изменение активной мощности Ра и полезной мощности Рп, напряжения на электродах Uп, электрического к. п. д. ηэл, cosφ и потерь в короткой сети Рпот в зависимости от силы тока печи I. Обе характеристики построены для одинаковых ступеней напряжения трансформаторов одинаковых номинальных мощностей. Различие электрических характеристик объясняется различием активного Rк.с и реактивного Хк.ссопротивлений короткой сети этих печей вследствие различного конструктивного оформления.

Из рассмотрения графиков электрических характеристик видно, что при увеличении силы тока активная и полезная мощности печи возрастают до определенного предела, а затем понижаются вследствие ухудшения cosφ и увеличения электрических потерь. Максимум активной мощности соответствует cosφ=0,707 (при φ=45°). Максимум полезной мощности получается при более высоком cos φ(~0,78). Поэтому печи должны работать при cos φ не меньше 0,78. Следует отметить, что при повышении реактивного сопротивления снижение мощности печи наступает при меньших значениях силы тока.

Потери в токопроводящей сети, характеризуемые кривой Рпот, повышаются пропорционально квадрату силы тока печи. В верхней части кривой Рпот эти потери возрастают сильнее, чем полезная мощность печи. Поэтому работают обычно только на повышающейся ветви кривой Рп при достаточно высоком cos φ. Это уменьшает активные и реактивные электрические потери.

Обеспечение удовлетворительных электрических характеристик cos φ и Рп печной установки при заданном рабочем напряжении затрудняется по мере увеличения мощности печи вследствие повышения реактивного сопротивления печного контура.

Уменьшение Хк.с может быть достигнуто применением тока пониженной частоты, и в настоящее время ведутся работы по обеспечению питания мощных печей такими источниками энергии. Для печей большой мощности (30—100 MBA) целесообразно применять искусственную компенсацию реактивной мощности, например при помощи включения емкостного сопротивления конденсаторной батареи.

Коммутационная аппаратура и контрольно-измерительные приборы

Коммутационная аппаратура состоит из приборов, предназначенных для включения и,отключения электропечи, и устанавливается в сети первичного напряжения трансформатора, так как на вторичной стороне его при силе тока в десятки тысяч ампер осуществить эти операции затруднительно. Это высоковольтные разъединители и выключатели различных конструкций. На ферросплавных печах объектом, подлежащим защите, является печной трансформатор. Обычно устанавливают газовую защиту, указывающую на замыкание в трансформаторе, максимальные перегрузки, короткие замыкания и др.

На печи устанавливают термопары для измерения температуры подины печи, а на закрытых печах также устанавливают термопары для определения температуры под сводом и в газоходе и термометры сопротивления для измерения температуры газа по тракту газоочистки и температуры воздуха, подаваемого на обдув электродов.

Для измерения давления под сводом и по тракту газоочистки устанавливают манометры и дифманометры (расходомеры для определения количества образующегося газа), а для определения состава газа устанавливают газоанализаторы на СО, СO2, H2, O2. Выход чистого газа определяется по счетчику.

Управление печью производится на основании показаний контрольно-измерительных приборов с пульта управления печью при помощи автоматических устройств. Ручное управление сохраняется лишь как дублирующее на случай неисправности автоматического управления. Кроме того, ручное управление требуется в ряде технологических процессов: набор нагрузки при выплавке низкоуглеродистых сортов феррохрома, при обжиге электродов и т. д.

Классификация и характеристика огнеупорных материалов

Огнеупорные материалы, применяемые для кладки электропечей, должны обладать высокой огнеупорностью, шлакоустойчивостью и термостойкостью, достаточной механической прочностью, особенно при высоких температурах, минимальной пористостью (если материал не используется в качестве теплоизоляции) и незначительным изменением объема при периодических нагревах и охлаждениях, малой электро- и теплопроводностью. Огнеупоры, используемые в производстве стали и ферросплавов, можно классифицировать по нескольким признакам:

- По химическому составу в зависимости от содержания ведущего компонента огнеупоры делятся на кислые, содержащие преимущественно кремнезем (динас, кварциты и кварцевые пески); нейтральные, в которых преобладают амфотерные оксиды алюминия и хрома (шамотные, высокоглиноземистые, хромомагнезитовые), и, наконец, основные, характеризующиеся высоким содержанием оксидов кальция или магния (магнезиосодержащие, например, магнезит и др. доломитовые) .

- По огнеупорности рассматриваемые материалы делятся на огнеупоры средней огнеупорности (до 1770° С), высокоогнеупорные, огнеупорность которых находится в пределах 1770—2000° С, и, наконец, материалы с высшей огнеупорностью (>2000° С).

- По способу изготовления огнеупорные изделия могут быть пластического формования, для которых характерна большая пластичность исходной массы в связи с добавкой до 20% воды; изделия полусухого прессования (влажность исходной массы не выше 5%) и литые изделия, отливаемые по формам либо из жидкоподвижной массы с большим содержанием воды, либо из расплавленной массы. Кроме того, могут быть изделия, выпиливаемые из естественных горных пород (трепел).

- По термической обработке огнеупорные изделия делятся на обжиговые, которые перед использованием обжигают в пламенных печах при определенной температуре, обеспечивающей протекание основных физико-химических процессов между компонентами огнеупора, и на безобжиговые, подвергаемые обжигу в процессе службы.

- По физическому состоянию выделяются штучные изделия, порошкообразные материалы (магнезитовый порошок и т. д.) и пластические массы (бетон и др.).

- По форме штучные изделия разделяются на нормальный кирпич, имеющий вид параллелепипеда или небольшого клина, и на фасонный, имеющий разнообразные формы.

- По области применения огнеупорные материалы классифицируются в связи с тем, что для изготовления отдельных элементов печи, а также для футеровки различных агрегатов в целом требуются материалы с различными свойствами и различного фасона. Имеются сводовой кирпич, сифонный и ковшовый припас и т. д.

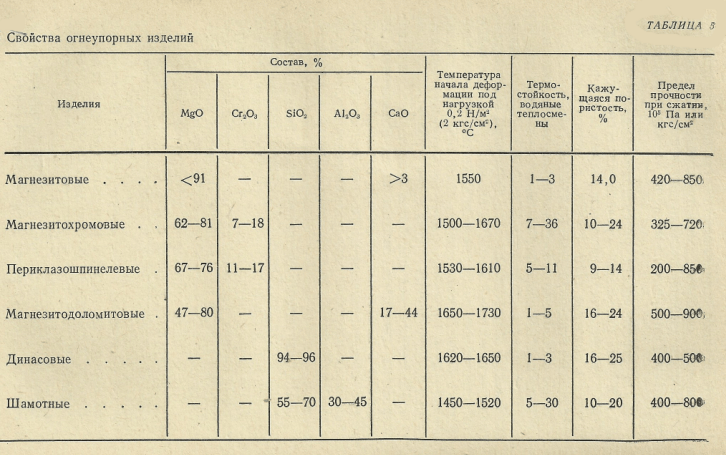

В табл. 5 приведены физико-химические свойства огнеупорных изделий, широко применяемых в ферросплавном и сталеплавильном производстве.

Футеровка ферросплавных печей

Выбор огнеупорных материалов для футеровки ферросплавной печи определяется технологией выплавки сплава, составом шлака и сплава. Для ферросплавных печей характерна подина большой толщины, что обеспечивает удлинение кампании печи между ремонтами и при значительной тепловой инерции печи облегчает сохранение устойчивой температуры в плавильной зоне печи при кратковременных ее простоях.

Общим для ферросплавных печей является и то, что фактическим рабочим слоем футеровки печи является так называемый гарниссаж — слой, образованный из проплавляемой шихты, восстановленной до различной степени, остатков футеровки и сплава. При правильном выборе материала футеровки, диаметра плавильного пространства, диаметра электродов и диаметра их распада часть гарниссажа, обращенная к плавильному тиглю, участвует в процессах восстановления и непрерывно обновляется, а прилегающая к футеровке — надежно защищает ее от разрушения. Важнейшей задачей обслуживающего персонала является поддержание в ванне слоя гарниссажа. Для повышения стойкости футеровки в нее закладывают охлаждающие змеевики или холодильники, орошают кожух ванны водой или обдувают воздухом.

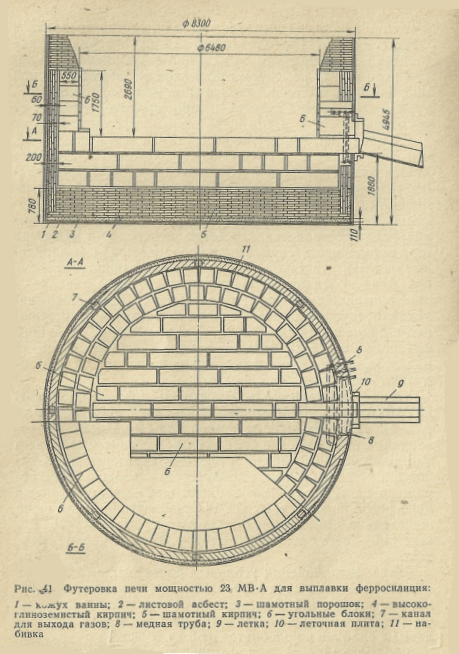

Один из вариантов футеровки печи мощностью 23 МВ·А для выплавки кремнистых сплавов показан на рис. 41. Для уменьшения теплопотерь в качестве теплоизоляции на облицовке стен ванны могут быть использованы легковесный шамот и диатомитовая засыпка. Особое внимание при монтаже футеровки должно быть обращено на тщательность набивки швов между блоками разогретой подовой массой. Для уменьшения числа швов желательно выполнение футеровки из длинномерных (1,5—2,5 м) блоков, несмотря на усложнение монтажа.

Для предохранения угольных блоков от окисления в период разогрева печи внутреннюю поверхность печи выкладывают 65-мм слоем динасового кирпича. Срок службы угольной футеровки зависит от сортамента выплавляемых сплавов и колеблется от 8 до 10 лет.

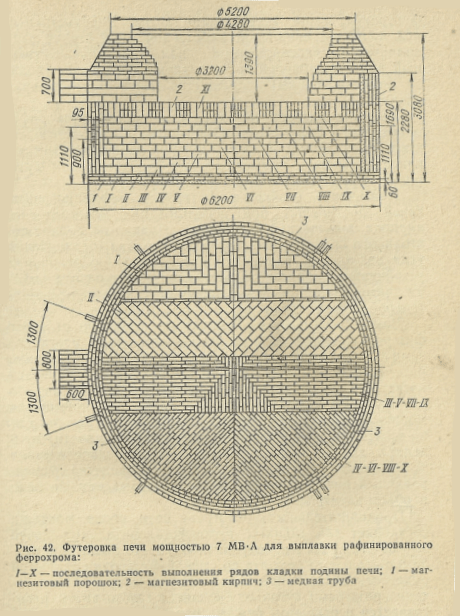

Футеровка печей для выплавки различных марок феррохрома и ферромарганца выполняется из магнезитового кирпича насухо с засыпкой швов мелким магнезитовым порошком. Клиновый кирпич в кладке не применяют, а футеровку выполняют «елочкой». Футеровка наклоняющейся печи мощностью 7 МВ·А для выплавки рафинированного феррохрома показана на рис. 42.

Обеспечение длительной безаварийной работы футеровки является важнейшей задачей обслуживающего персонала. При угольной футеровке недопустим малейший подсос воздуха, так как он неминуемо приведет к быстрому выгоранию угольных блоков, активно окисляющихся при температуре ~500°С. Недопустима работа с недостатком восстановителя, которая приводит к разрушению гарниссажа и, следовательно, к прогару футеровки, чаще всего около летки. Распространенной причиной аварийной работы передней стенки печи является несвоевременный или недоброкачественный ремонт набивной арки, а также неглубокое (вблизи кожуха ванны) перекрытие выпускного канала летки.

Высокие температуры процесса производства рафинированного феррохрома (1800—2100° С) и взаимодействие со сплавом и основным шлаком вызывают быстрый износ футеровки; примерный срок службы такой футеровки один — два года.

Повышение стойкости футеровки рафинировочных печей достигается при использовании магнезитового кирпича повышенной плотности, создании на подине постоянного предохранительного слоя сплава (ограничении угла наклона в наклоняющихся печах), образовании устойчивого гарниссажа благодаря правильному выбору диаметра ванны, недопущении перегрева ванны, тщательной заправке стен.

Важнейшей операцией является сушка и разогрев футеровки. При разогреве печи должна быть повышена температура горна до рабочих значений, сформировано рабочее пространство и обожжены самоспекающиеся электроды при сохранении целостности кожуха печи. Это достигается соответствующими скоростями повышения мощности и загрузки шихты. Слишком быстрая загрузка шихты (или замедленное увеличение мощности) приведет к захолоданию пода печи и ухудшит впоследствии технико-экономические показатели производства. Форсированный разогрев может вызвать разрыв кожуха печи и облом электродов.

Продолжительность разогрева печи после монтажа составляет для мощных рудовосстановительных печей 20—30 дней, для рафинировочных 10—15 дней. Так, после капитального ремонта со сменой футеровки закрытой рудовосстановительной печи мощностью 23 МВ·А в течение пяти-семи суток она сушится газом, затем разогревается в открытом режиме под током с постепенным набором мощности в течение трех суток. В конце этого срока осуществляется переход на закрытый режим. После первого выпуска сплава и достижения полной мощности начинают нормальную загрузку шихты, не допуская перегрузки печи шихтой. Уровень шихты поднимают до обычного постепенно в течение 20—25 сут. Вращение ванны печи можно начинать после достижения достаточного прогрева подины, обычно через 25—30 дней после включения печи.