Все цеха ферросплавного завода по назначению делятся на две группы: основные плавильные цеха, предназначенные для получения готовой продукции завода — ферросплавов, и вспомогательные цеха, обеспечивающие нормальную работу основных цехов. В свою очередь, плавильные цеха можно классифицировать по способу выплавки получаемых в них ферросплавов.

Ферросплавы производят двумя основными способами: электропечным и металлотермическим. При электропечном способе ферросплавы выплавляют в дуговых рудовосстановительных и рафинировочных печах, а при металлотермическом — в плавильных горнах. Основное количество ферросплавов (96 % от общего объема производства) получают электропечным способом. Электропечные способы производства ферросплавов разделяют на непрерывные и периодические. Непрерывным способом ферросплавы выплавляют в мощных рудовосстановительных электропечах. Плавка ферросплавов в рафинировочных печах и все металлотермические процессы относятся к числу периодических.

Характер процесса производства ферросплавов (непрерывный или периодический) определяет тип применяемого плавильного агрегата, систему дозировки шихты, способ разливки сплавов и тем самым проектные решения ферросплавных цехов. Таким образом, все действующие и проектируемые цехи по характеру применяемого процесса производства ферросплавов можно разделить на две группы: цеха для непрерывных процессов и цехи для периодических процессов.

В зависимости от периода постройки и мощности установленных электропечей можно выделить четыре типа ферросплавных цехов для непрерывных процессов: с печами малой мощности, с печами средней мощности, с прямоугольными печами большой мощности, с круглыми печами большой мощности.

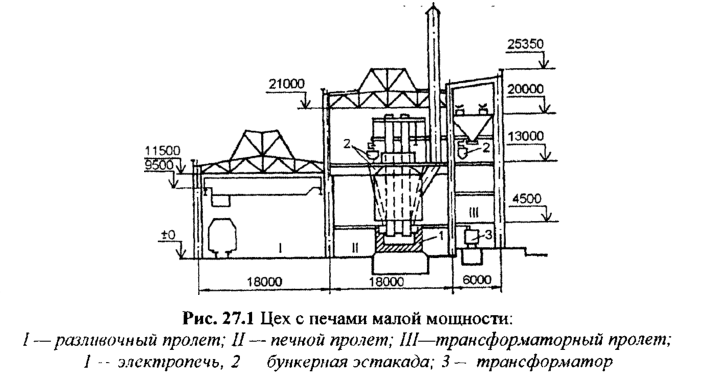

Цеха с печами малой мощности, построенные до 1958 г., отличаются тяжелыми условиями труда и низкой степенью механизации работ. В этих цехах установлены круглые открытые рудовосстановительные печи мощностью 7,5—16,5 MBА. Здание цеха состоит из трех разновысоких пролетов: печного, разливочного и трансформаторного . Большой перепад высот печного и разливочного пролетов приводит к утечке газа из разливочного пролета в печной. Сплав разливают в поддоны, что требует больших затрат ручного труда и сопровождается значительными тепловыделениями в цехе. Шихта дозируется периодическим способом, она подается к печам с помощью бункерной эстакады, расположенной в одном пролете с трансформаторами.

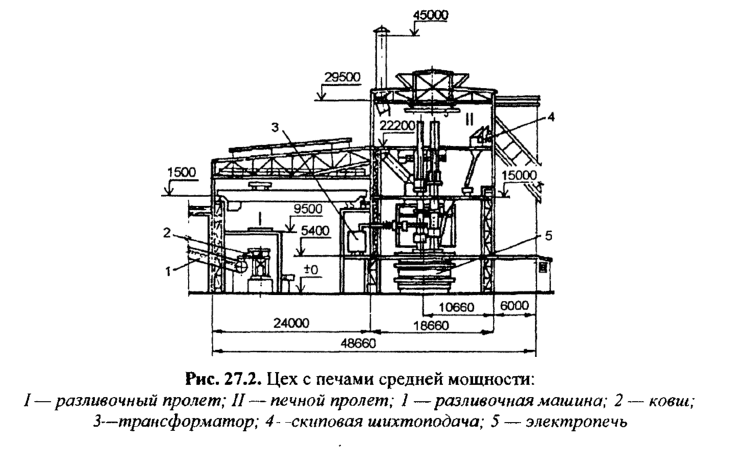

Цеха с печами средней мощности, построенные в 60—70-х гг., оборудованы закрытыми рудовосстановительными печами мощностью 16,5—27 МВА. На печах установлена система улавливания и очистки отходящих газов. Металл разливается с применением конвейерных машин. Цех состоит только из двух пролетов одинаковой высоты: печного и разливочного. Печи снабжаются шихтой из отделения шихтоподготовки, расположенного в отдельном здании. Дозировка шихты осуществляется непрерывно, шихтоподача автоматизирована. Цеха этого типа отличаются лучшими условиями труда и более высокой степенью механизации вспомогательных и ремонтных работ.

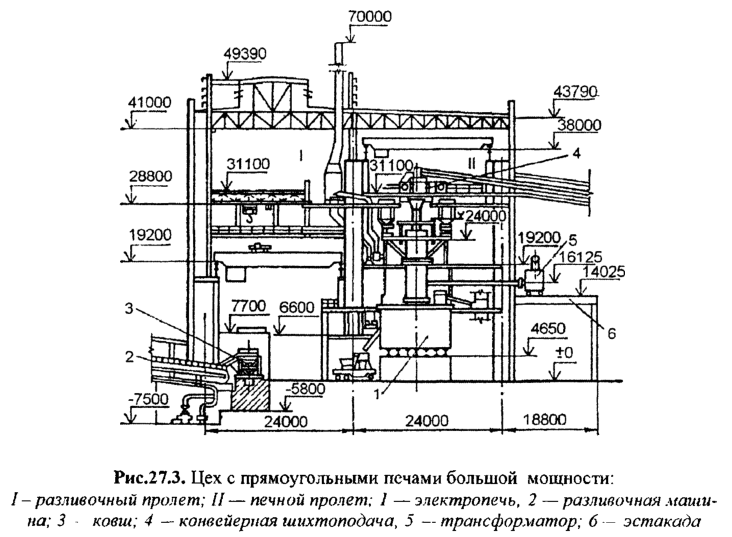

Цеха с прямоугольными печами большой мощности постройки 70—80-х гг. представляют собой цеха последнего поколения. В них установлены закрытые и герметичные прямоугольные шестиэлектродные печи мощностью 63 МВА для выплавки марганцевых ферросплавов. Печи оборудованы системой газоочистки. Металл разливается на конвейерных машинах. Шихта подается из централизованного склада в автоматическом режиме.

Здание цеха – двухпролетное, пролеты одинаковой высоты. Аэрационный фонарь находится над разливочным пролетом, что позволило снизить запыленность печного пролета. Трансформаторы печей расположены на открытой эстакаде и питаются от системы глубокого ввода.

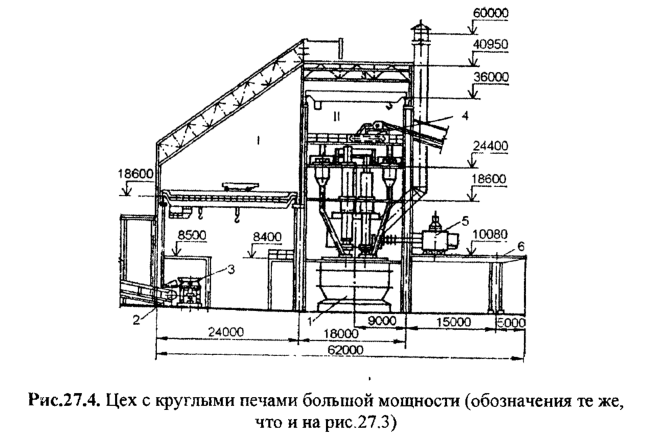

Цеха с круглыми печами большой мощности были также построены в 70—80-е гг. и оборудованы круглыми закрытыми печами мощностью 33-63 МВА для выплавки ферросилиция и феррохрома. Цех состоит из печного и разливочного пролетов, разливочный пролет имеет крутоуклонную кровлю, аэрационный фонарь расположен на стыке пролетов. Все остальные технологические решения те же, что и в цехах с прямоугольными печами.

Цеха двух последних типов обеспечивают нормальные условия труда и максимально возможную на данном этапе степень механизации и автоматизации производства.

Рудовосстановительные печи применяются для выплавки ферросплавов углеродотермическим способом. Этим способом производят ферросилиций, силикомарганец, силикохром, высокоуглеродистые марки ферромарганца и феррохрома. Несмотря на одинаковый способ производства, технология получения указанных сплавов имеет свои особенности, которые учитываются в проектных решениях цехов.

Ферросплавные цеха для периодических процессов подразделяют на три типа: с рафинировочными печами, металлотермические и специального назначения.

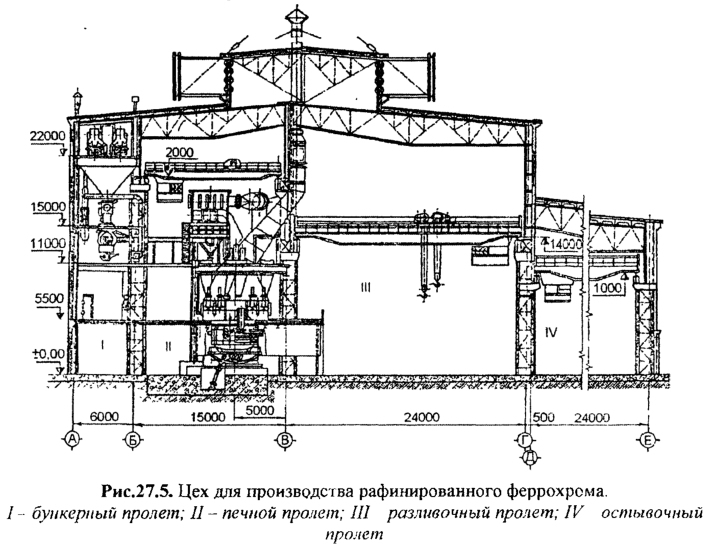

Цеха с рафинировочными печами оборудованы дуговыми печами мощностью 2,5—7,5 МВА. В этих цехах выплавляют силикотермическим способом средне- и низкоуглеродистый ферромарганец, металлический марганец, низкоуглеродистый феррохром.

Металлотермические цеха служат для производства ферросплавов (ферротитан, феррониобий, ферробор, ферромолибден и др.) алюминотермическим, силикотермическим или комбинированным способами. Плавка производится либо в плавильных горнах, либо в дуговых сталеплавильных печах измененной конструкции.

Цеха специального назначения предназначены в основном для производства азотированных и особо чистых ферросплавов в вакуумных камерных печах сопротивления. Как правило, здания цехов для периодических процессов состоят из двух и даже одного пролета. Нестандартность используемого оборудования и разнообразие применяемых технологических схем определяют специфику проектных решений этих цехов.

На зарубежных заводах ферросплавные цеха чаще всего делают многопролетными. Кроме печного пролета в цехе предусматривают разливочный, трансформаторный, а иногда шихтовый и разделочный одноэтажные пролеты. Пролеты имеют разную высоту, увеличение высоты разливочного пролета до уровня печного не практикуется. Печные трансформаторы устанавливают в цехе на специальной площадке в непосредственной близости от печей, на эстакаду их не выносят. Горячий воздух из цеха удаляется через специальные шахты. В ряде цехов сплав разливают не в плавильном корпусе, а в специальных постелях, расположенных вне цеха вдоль стены разливочного пролета.