Общая характеристика ферросплавных печей

Ферросплавные печи пригодны для ряда электротермических производств, например, для получения ферросплавов, чугуна, карбида кальция, фосфора и т. д., и часто объединяются под более общим названием — руднотермические печи. Эти печи работают как с закрытой (выплавка ферросилиция, углеродистого феррохрома и ферромарганца и т. д.), так и с открытой (производство ферровольфрама и т. д.) дугой. В ряде случаев используется смешанный режим: в первый период печь работает с закрытой дугой, затем дуга постепенно открывается и во второй период горит открытая дуга. Подобный режим наблюдается при производстве рафинированного феррохрома некоторых марок, силикокальция СК 10 и СК 15 и т. д.

Процессы выплавки ферросплавов могут быть непрерывными (с непрерывной загрузкой шихтовых материалов и периодическим выпуском продуктов плавки) и периодическими (с полным проплавлением загружаемой порции шихты и единовременным выпуском продуктов плавки). Разновидностью периодического процесса является плавка «на блок», обычно применяемая в тех случаях, когда выплавляемые сплавы вследствие высокой температуры плавления нельзя выпустить в жидком виде из печи (ферровольфрам, ферромолибден и т. д.). В этом случае в зоне электродов сплав стекает на подину и быстро застывает, а шлак периодически выпускают из печи. Плавка продолжается до полного заполнения ванны печи, после чего ванну печи выкатывают из-под электродов и затем извлекают блок сплава.

По количеству образующегося шлака процессы производства ферросплавов делятся на бесшлаковые (производство ферросилиция, силикокальция и т. д.) и шлаковые (производство углеродистого феррохрома, ферромарганца и т. д.). По назначению ферросплавные печи могут быть восстановительными или рафинировочными, а по конструкции — открытыми и закрытыми как со стационарными, так и с вращающимися ваннами. В зависимости от формы ванны печи могут быть круглыми, треугольными, прямоугольными и овальными. По способу выпуска из печи сплава и шлака печи делятся на неподвижные и наклоняющиеся.

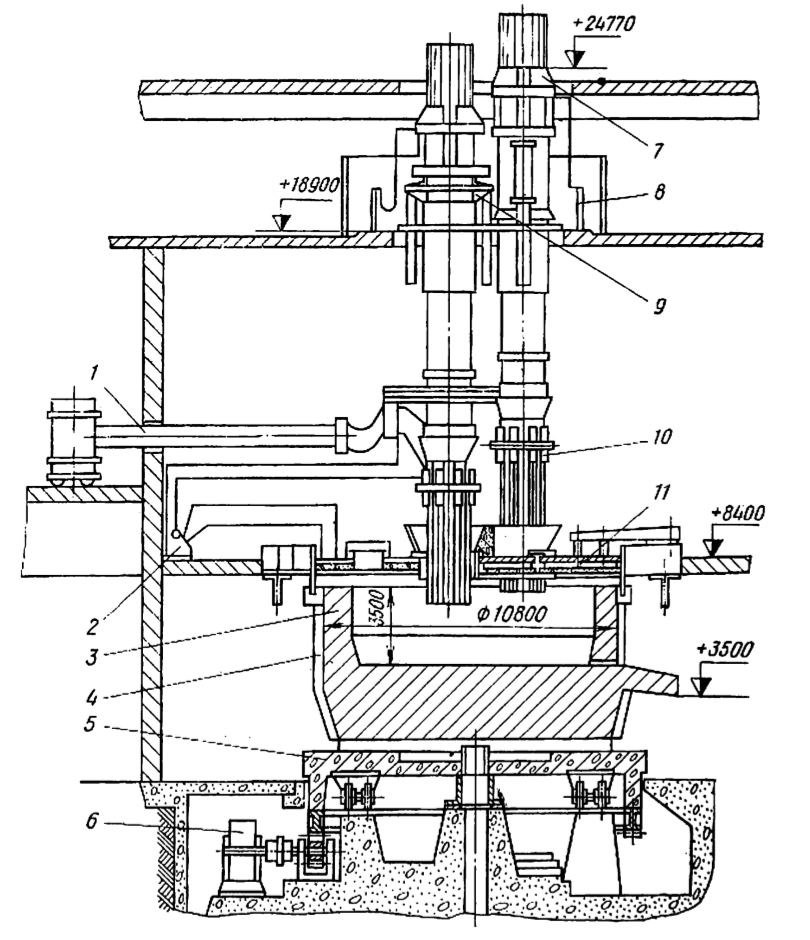

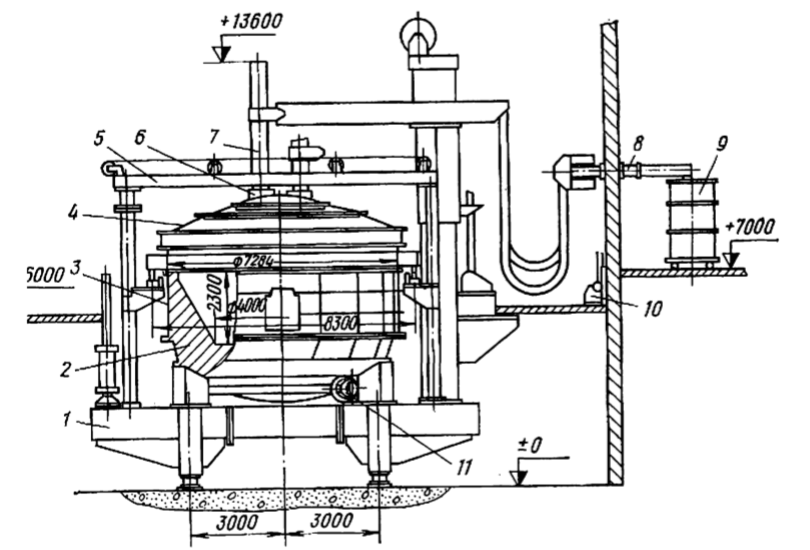

Ферросплавные печи могут быть однофазными и трехфазными, ведутся работы по использованию печей, работающих на токе пониженной частоты и на постоянном токе. Однофазные печи в настоящее время имеют ограниченное применение. В хрехфазных печах электроды расположены в одну линию (прямоугольные и овальные печи) или по вершинам треугольника (круглые и треугольные печи). Печи большой мощности могут иметь шесть электродов. Наибольшее распространение получили круглые трехфазные печи с расположением электродов по вершинам треугольника. В этом случае под электродами хорошо концентрируется тепло. Подобная печь, оборудованная трансформатором мощностью 33 МВА, показана на рис. 26. Печь закрыта водоохлаждаемым сводом и оборудована механизмом вращения ванны, что обеспечивает более равномерное протекание физико-химических процессов по сечению ванны, а также улучшает условия службы футеровки печи. Выделяющиеся из печи газы направляются в систему газоочистки. Загрузка шихты осуществляется при помощи загрузочных труб и воронок в кольцевые отверстия между электродами и загрузочными воронками. Такие печи часто называют полузакрытыми, так как часть газа (~15%) из подсводового пространства проходит через шихту, находящуюся в загрузочных воронках, и сгорает над ней.

Открытые и закрытые печи в основных деталях аналогичны. Однако уменьшение теплоизлучения в закрытых печах позволяет сократить расстояние между печами в цехах и. тем самым снизить капитальные затраты на их сооружение. Загрузка шихты в закрытые печи полностью механизирована. Закрытые печи имеют несколько большую длину рабочего конца электродов, чем открытые печи, что вызывает увеличение потерь электроэнергии. Кроме того, в закрытых печах снижается реактивное сопротивление короткой сети (от низкой ступени трансформатора до электродов) и улучшаются условия ее службы, так как элементы короткой сети работают при более низкой температуре, чем в открытой печи. Это улучшает электрические характеристики печи.

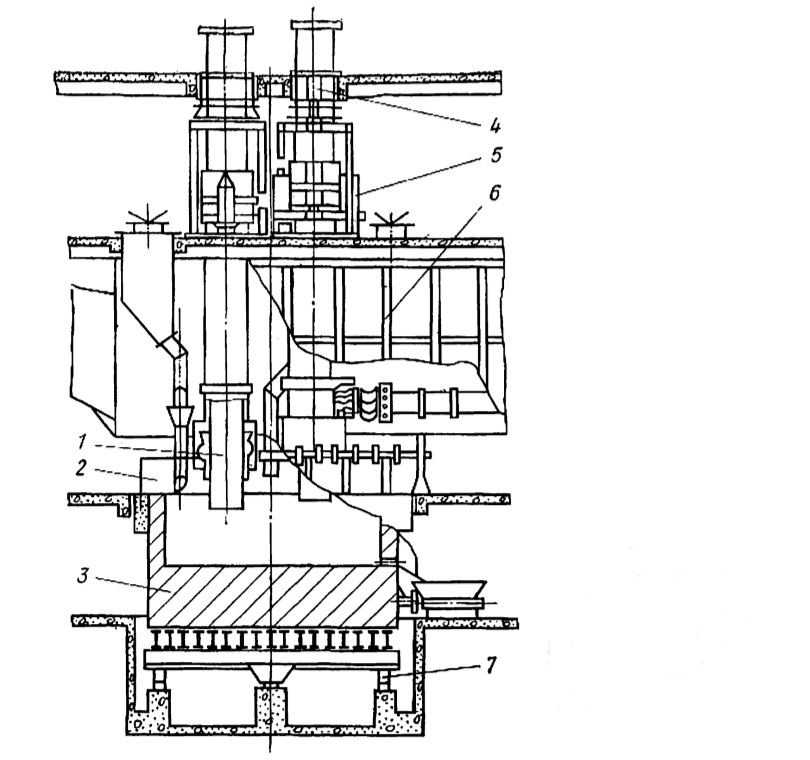

Для того чтобы сократить длину электрода и полностью герметизировать подсводовое пространство печи, все шире используют электропечи, у которых электрододержатель помещен в подсводовое пространство, имеется уплотнение вокруг электродов и загрузочных труботечек, которые подают шихту под свод печи (рис. 27).

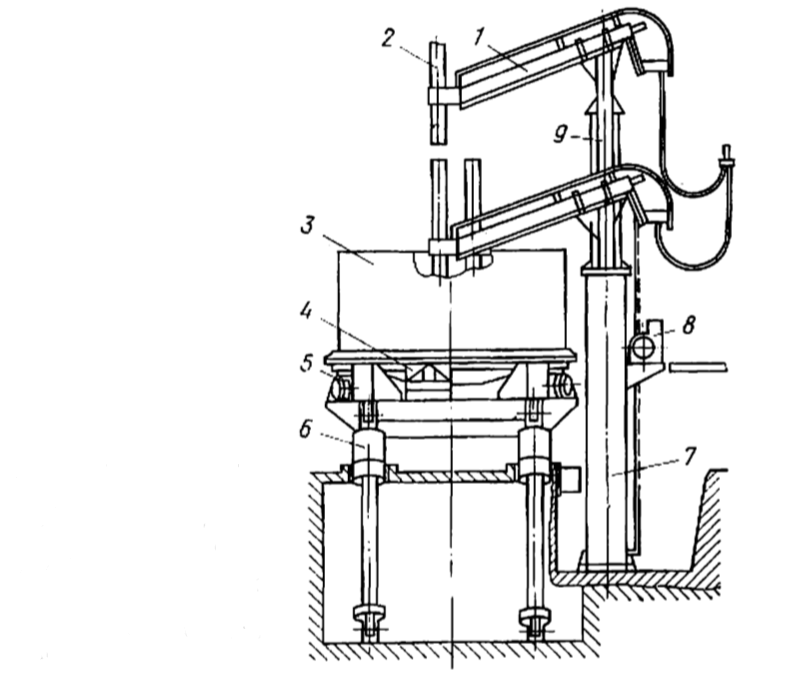

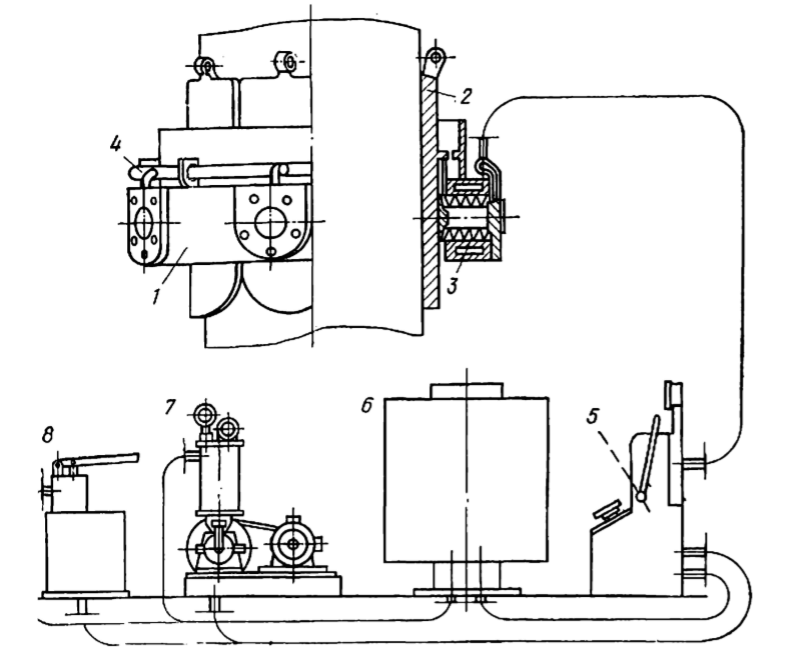

В последнее время начата эксплуатация рудовосстановительных электропечей с парогенераторами и дожиганием газа под сводом печи, который в этом случае выполняет роль пароперегревателя (рис. 28).

Установка состоит из следующих основных частей:

- куполообразного (трубчатого) пароперегревателя, который вместе с огнеупорной изоляцией и наружным стальным кожухом выполняет роль свода (пылеуловительной камеры);

- короткого горизонтального газоотвода, соединенного с вертикальным газоотводом; оба канала снабжены дополнительными трубчатыми теплообменниками;

- аварийной свечи, предназначенной для выброса газа в атмосферу, минуя котел-утилизатор и газоочистку;

- вертикального котла-утилизатора с низким отводом газа;

- спаренных вентиляторов, направляющих газ на газоочистку.

Характерной особенностью печи является малый объем выделяющихся газов, составляющий 3640 м3/мин. Газ очищается в рукавных фильтрах, степень очистки составляет 98%.

Шихту в печь загружают при помощи завалочной машины через щелевидные отверстия, расположенные с каждой стороны пароперегревателя, имеющего гексагональную форму.

Для проведения рафинировочных процессов широко применяют наклоняющиеся печи с вращающейся ванной (рис. 29). В этих печах облегчается как выпуск металла и шлака, так и ведение технологического процесса и улучшаются условия службы футеровки. Рафинированные печи работают периодическим процессом с проплавлением шихты и раздельным или совместным выпуском сплава и шлака. На многих рафинировочных печах установлен арочный неохлаждаемый свод из хромомагнезитового кирпича. В некоторых случаях подобные печи оборудованы выкатными ваннами.

При ведении процесса с получением блока, а также в случае необходимости быстро заменить ванну при переходе с одного сплава на другой или при образовании в процессе плавки большого количества карбидов, что вызывает зарастание ванны, используют печи с выкатывающейся ванной.

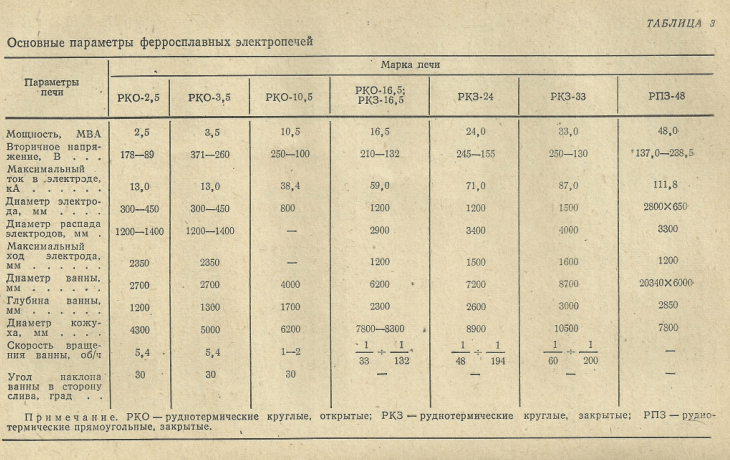

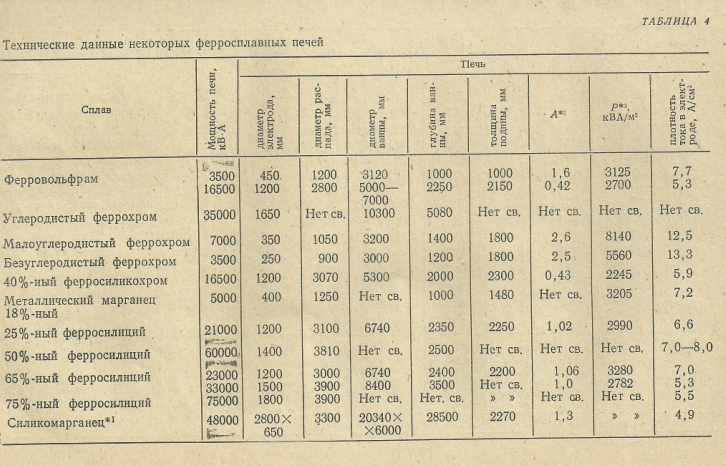

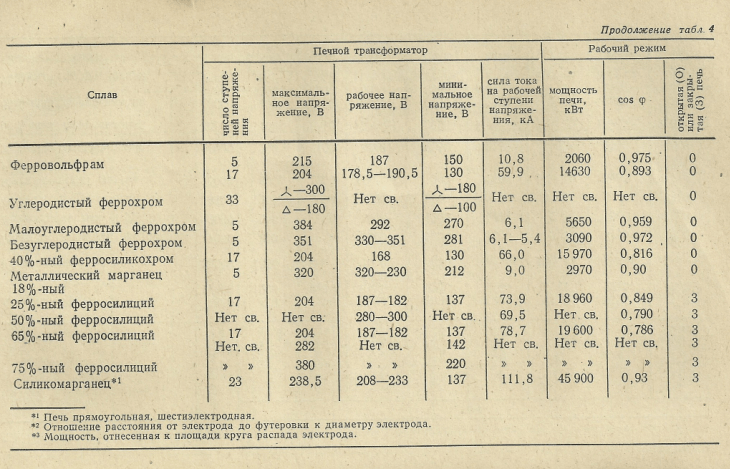

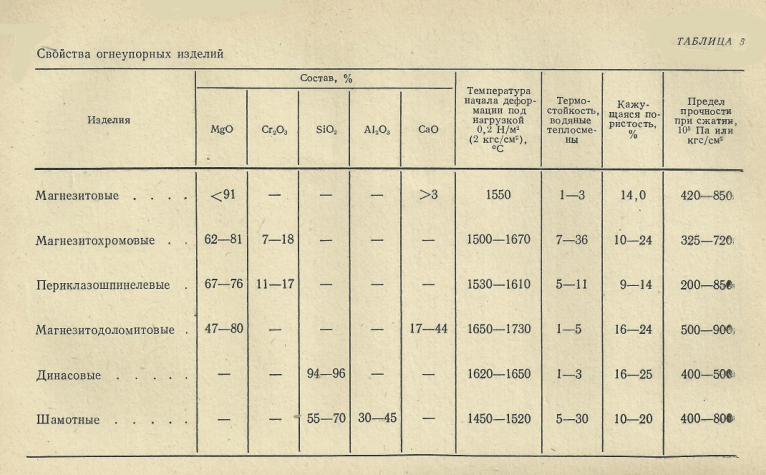

В настоящее время, исходя из опыта эксплуатации отечественных ферросплавных печей и требований технологии, разработаны типовые конструкции печей для выплавки ферросплавов, основные параметры которых приведены в табл. 3. В табл. 4 приведены основные технологические данные некоторых эксплуатируемых ферросплавных печей.

Следует иметь в виду, что, когда это позволяет технологический режим, более рентабельными являются крупные печные агрегаты. Это обеспечивает снижение удельных капиталовложений и эксплуатационных расходов и рост производительности труда.

Производство специальных сортов ферросплавов может потребовать как определенного усовершенствования конструкции печей, так и применения различных типов вакуумных или компрессионных печей. Так, для производства особо низкоуглеродистого феррохрома используют вакуумные печи сопротивления и индукционные вакуумные печи, для азотирования феррохрома пригодны компрессионные печи различных типов. В последнее время ведутся исследовательские работы по применению для производства ферросплавов электроннолучевых, плазменных и других типов печей.

Производство некоторых видов ферросплавов не требует внешнего подвода тепла. Тепла, выделяющегося в этом случае в результате реакции между оксидами ведущего элемента и восстановителями, достаточно для протекания процесса. Поэтому выплавку подобных ферросплавов производят в плавильных горнах (шахтах). Поскольку в качестве восстановителя применяют преимущественно такие элементы, как алюминий и кремний, то такие процессы называют металлотермическими.

Широкое внедрение в последние годы различных металлотермических процессов с предварительным расплавлением части шихты или электроподогревом шлака превратило плавильный горн для металлотермической плавки в сменную ванну электропечи, оборудованную в отдельных случаях механизмом для слива сплава и шлака. Горны имеют круглое сечение и выполняются из листового железа или из отдельных литых секций, скрепленных между собой болтами. Они могут быть неподвижными или устанавливаться на тележки. Установленные на тележки горны подают для плавки в плавильную камеру или под электроды дуговой печи; над неподвижными горнами устанавливают вытяжные зонты. В первом случае обеспечивается лучшее пылеулавливание.

Размеры горна и его конструкция должны быть приспособлены к способу загрузки шихты в горн и к тому, как остывает сплав и шлак (плавка на блок или с выпуском сплава, или с выпуском сплава и шлака). Футеровка горна выполняется из огнеупорного кирпича или огнеупорной набойки. Обычно используют магнезитовый или шамотный кирпич, в некоторых случаях подиной служит металлический блок. Вид футеровки зависит от выплавляемого сплава и главным образом от характера образующегося шлака. Несмотря на высокую температуру процесса, футеровка горна разъедается относительно слабо, так как металлические плавки проходят очень быстро.

Ванна ферросплавной печи

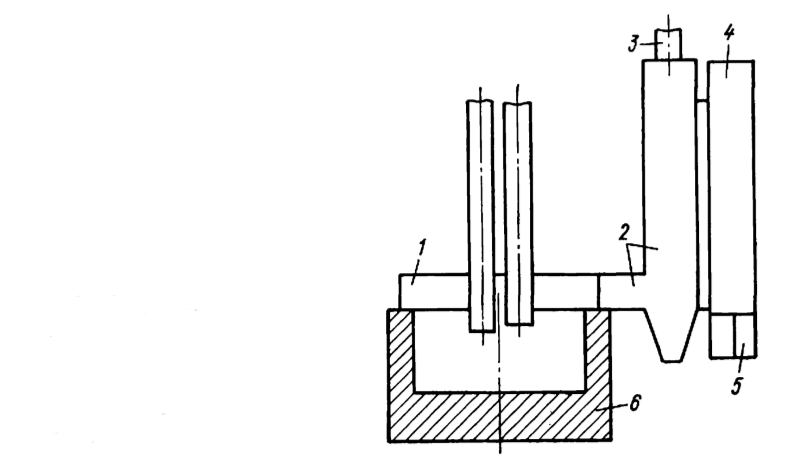

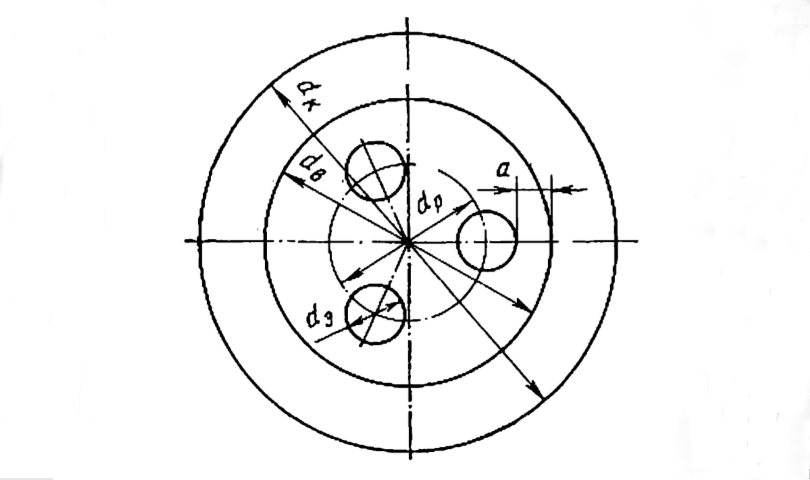

Параметры ванны ферросплавной печи и, в частности, внутренний диаметр ванны dв выбирают, исходя из диаметра электрода dэ диаметра распада электродов dр, являющегося в свою очередь функцией диаметра электрода и рода выплавляемого сплава, и допустимой величины зазора между электродом и футеровкой а (рис. 30).

Как правило, диаметр электрода выбирают, исходя из допустимой плотности тока на 1 см2 поперечного сечения электрода, которая зависит от материала и диаметра электрода.

Фактическая плотность тока в электродах ферросплавных печей приведена в табл. 5. Оптимальный диаметр распада электродов зависит от свойств шихтовых материалов, однако в большинстве случаев рекомендуется принимать диаметр распада электродов по условию dр=2,5dэ.

Для печей с вращающейся ванной dр может быть уменьшен и должен составлять 0,9 dр аналогичной печи со стационарной ванной, так как глубокая посадка электродов обеспечивается охлаждением реакционной зоны надвигающейся шихтой, разрушением электропроводного карборунда, уменьшением размеров тигля и изменением его формы, а также ввиду уменьшения вязкого и электропроводного слоя вокруг газовой полости тигля. Отмеченные факторы и постоянное перемещение очагов высокой температуры относительно пода и стен печи облегчают службу футеровки на печах с вращающейся ванной и позволяют снизить а на 30% против принятой для стационарных печей: 0,8—1,0 dэ для бесшлаковых и 0,95—1,2 dэ для шлаковых процессов.

Учитывая изложенное, можно рекомендовать для выбора диаметра ванны следующие соотношения:

1. Для стационарных печей:

при бесшлаковом процессе dв = dр + dэ + 2а = dр + 2,7dэ ;

при шлаковом процессе, где условия службы футеровки усложняются и необходимо увеличить а:

dв = dр + dэ + 2а = dр + 3,3dэ .

2. Для печей с вращающейся ванной:

при бесшлаковом процессе

dв = 0,9dр + 2,5dэ;

при шлаковом процессе

dв = 0,9dр + 3,0dэ.

Отечественная практика и зарубежные данные показывают, что размеры ванн для закрытых печей обычно увеличиваются примерно на 1,0dэ по сравнению с открытыми печами.

Наружный диаметр печи равен сумме внутреннего диаметра dв и удвоенной толщины футеровки, которая определяется мощностью печи и технологическими особенностями процесса. Глубина ванны печи h определяется в зависимости от диаметра электрода и плотности тока в нем, рода выплавляемого сплава и мощности печи. Обычно для открытых печей мощностью >7500 кВА величина h связана с диаметром электрода уравнением h≈2,2dэ и для закрытых печей, по условиям обеспечения надлежащего подсводового пространства, увеличивается примерно до 2,5—2,7dэ

Толщина подины на мощных печах составляет ~2 м; таким образом, общая высота печи H определяется уравнением H = h + 2 м. Для рафинировочных печей при выборе размеров ванны также пользуются методом подобия, но в качестве исходного параметра применяют удельную мощность на единицу площади пода (кВА/м2) или на единицу полного объема ванны (кВА/м3).

Общие сведения о футеровке ферросплавных печей

Для футеровки печей используют материалы, служебные характеристики которых зависят от вида и свойств выплавляемых сплавов. Верхний пояс шахты большинства ферросплавных печей чаще всего футеруют шамотным кирпичом. Нижнюю часть стен и подину печей, предназначенных для выплавки феррохрома и малоуглеродистого ферромарганца, футеруют магнезитовым кирпичом. Для футеровки подины и нижнего пояса стен шахты печей для выплавки кремнистых сплавов (ферросилиция, силикохрома, силикомарганца) используют угольные блоки. Подины рудовосстановительных печей изготавливают большой толщины для обеспечения достаточной тепловой инерции, чтобы сохранять достаточную температуру в плавильной зоне печи при простоях.

Футеровку печи для выплавки ферросилиция изготавливают следующим образом. На кожух настилают слой асбеста толщиной 10 мм, насыпают слой шамотной крупки толщиной 60 мм и слегка утрамбовывают. Затем выкладывают 8-11 рядов шамотного кирпича на плашку насухо таким образом, чтобы вышележащий ряд кирпича перекрывал швы нижнего ряда. На шамотную кладку, проверяемую по ватерпасу и шнуру, наносят 10-мм слой графитовой массы на жидком стекле и устанавливают в перевязку угольные блоки размером 550×550×1400 мм. Горизонтальных швов между блоками практически не допускают. Ширина вертикальных швов между блоками не должна превышать 50 мм. Эти швы заполняют и утрамбовывают нагретой электродной массой, содержащей не более 6—7% летучих веществ.

После утрамбовывания подогретой трамбовкой швов первого ряда блоков укладывают следующий ряд с перекрытием швов. Швы верхнего ряда блоков утрамбовывают с образованием буртика из электродной массы, заполняющей зазоры в швах при разогреве кладки. После изготовления подины выкладывают стены: сначала угольными блоками на высоту -1300 мм, затем доменным шамотным кирпичом на растворе шамота и глины. Высота этой кладки не менее 650 мм. Для выхода газов при разогреве и сушке печи в шамотной кладке стен оставляет 10-12 вертикальных каналов.

После завершения кладки ванны угольные блоки облицовывают шамотным кирпичом на плашку (65 мм) или обмазывают глиной для защиты их от окисления при разогреве. Контроль за разогревом подины и ее состоянием при эксплуатации печи осуществляют с помощью термопары, вмонтированной в середину шамотной кладки подины.

Выпускную летку и желоб выкладывают из угольных блоков. Для лучшего движения струи металла при выпуске подину выполняют с уклоном в сторону выпуска. Новую кладку печи разогревают в течение 1,5-2 сут, сжигая дрова, затем 3,5 сут — кокс, через который одновременно пропускается ток и мощность его постепенно повышают. При этом на подину печи насыпают слой коксика (коксовая мелочь) на высоту 30-50 мм с утолщением слоя под электродами до 60—100 мм. После опускания электродов на слой коксика включают печь на среднее рабочее напряжение. При холодном коксике сила тока нарастает очень медленно. По достижении 15% номинальной силы тока трансформатор переключают на низшую ступень напряжения и поддерживают силу тока на уровне 20% от номинальной в течение 3—5 ч. При разогреве коксик подгребают к электродам. После достаточного нагрева печь отключают и часть наиболее горячего кокса перемещают к стенкам печи. Образовавшееся пространство вновь заполняют коксиком.

На разогрев печи расходуется ~15 МВт•ч электроэнергии. При разогреве температуру шамотной кладки подины в зоне замера повышают до 300 °С. Срок службы подины 3—4 года.

Продолжительность разогрева мощных рудовосстановительных печей составляет 20—30 сут, для рафинировочных печей эта операция занимает 10—15 сут. Новую футеровку закрытой печи мощностью 23 МВ А сушат 5-7 сут газом, затем разогревают в открытом состоянии под током с постепенным набором мощности в течение 3 сут. В конце работу печи переводят на закрытый режим.

Футеровку печей для выплавки феррохрома и ферромарганца разных марок изготавливают из магнезитового кирпича с засыпкой швов мелким магнезитовым порошком. Зазор между стеновым кирпичом и кожухом (40-60 мм) заполняют магнезитовым порошком и утрамбовывают. Подину печей для выплавки безуглеродистого феррохрома выполняют из шамотной подсыпки (30—40 мм) у днища, слоя шамотного кирпича толщиной 350-450 мм и слоя магнезитового кирпича. Общая толщина подины составляет ~1 м.

В процессе выплавки хромистых ферросплавов футеровка разрушается и пропитывается металлом. Образующийся гарнисаж предохраняет нижние слои кладки от эрозии. Срок службы футеровки печей для производства рафинированного феррохрома составляет 1—2 года.

Кожух ферросплавной печи

Кожух выполняют клепаным или сварным из листовой стали толщиной 15—25 мм. Для удобства транспортировки кожух изготавливают из отдельных секций, собираемых на месте монтажа клепкой или сваркой.

Для придания кожуху жесткости к нему крепят вертикальные ребра и три-пять горизонтальных поясов жесткости, выполняемых из листового и профильного железа. В закрытых печах роль верхнего пояса жесткости выполняет корыто песочного или жидкостного затворов. В местах крепления леток кожух усиливают либо литой стальной плитой, либо дополнительными ребрами жесткости, к которым крепят литую или сварную арматуру летки.

Опыт показывает, что при цилиндрической ванне печи не удается избежать деформации кожуха. Для печей с вращающейся ванной и закрытых печей, где деформация кожуха особенно нежелательна, нужно придавать кожуху конусность порядка 8—10° с расширением вверх. В этом случае расширяющаяся футеровка имеет возможность переместиться вверх по внутренней поверхности кожуха, в результате этого несколько уменьшается давление футеровки на кожух. Кожух печей с угольной футеровкой должен быть герметичен для предохранения ее от выгорания вследствие подсоса воздуха.

Днище кожуха может быть сферическим, коническим или плоским. Сферическое и коническое днища придают наибольшую жесткость кожуху и выполняются для печей, работающих с наклоном ванны, где требуется повышенная прочность кожуха. Наиболее широко распространены плоские днища, характеризующиеся простотой изготовления и достаточной прочностью для условий службы ферросплавных печей, так как они опираются на раму (колосник) из параллельно установленных балок, закрепленных на фундаменте печи или на плите механизма вращения ванны.

Мощные трехфазные печи с круглой ванной, работающие на выплавке сплавов непрерывным процессом, имеют одну-две, а иногда и три летки. При этом чаще всего рабочей является одна летка, а остальные — резервные. В тех случаях, когда технологический процесс связан с раздельным выпуском сплава и шлака, имеются две летки (металлическая и шлаковая), расположенные на различных уровнях. Так как практика работы показала целесообразность вращения ванны лишь в ограниченном секторе порядка 120°, то в последнее время летки чаще располагают под углом 60°, тогда как на печах, предназначенных для работы с круговым вращением ванны, их располагают под углом 120°.

В отдельных случаях кожух печи или часть его охлаждается снаружи водой при помощи брызгал или заложенных в футеровку водоохлаждаемых холодильников. Обычно производится охлаждение подины печи воздухом, нагнетаемым вентилятором в пространство между балками. Обдувка днища кожуха целесообразна и для наклоняющихся рафинировочных печей.

Механическое оборудование ферросплавной печи

Механизм вращения ванны

Для плавного изменения в соответствии с требованиями технологии скорости вращения ванны печи (обычно один оборот за 40—160 ч) применяют шунтовые электродвигатели постоянного тока мощностью 0,5—2 кВт, снижение числа оборотов которых осуществляется шунтовым реостатом.

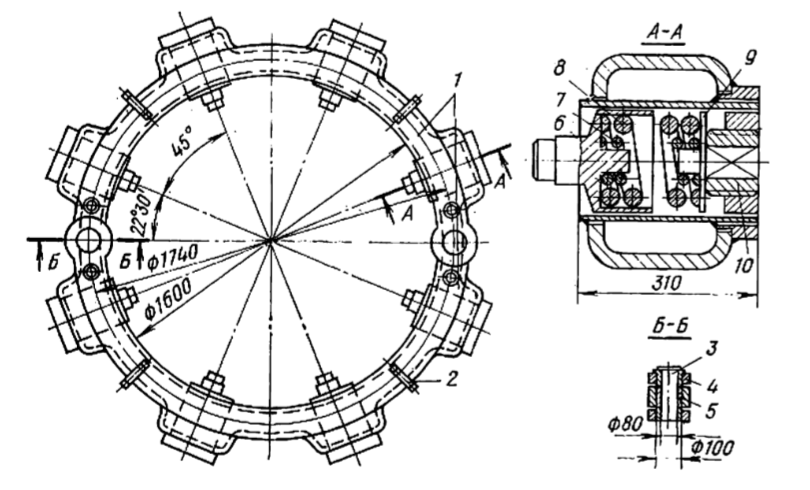

Вследствие малой скорости вращения ванны необходимое передаточное число редуктора составляет от 100 до 200 тысяч и осуществляется последовательным включением двух редукторов, обычно одного червячного (первый от электродвигателя) и одного цилиндрического. Основную передачу делают, как правило, конической. Она состоит из отдельных секторов, прикрепленных к опорной плите. Опорную плиту выполняют в виде железобетонной или сварной конструкции с центральной упорной цапфой для восприятия горизонтальных нагрузок и работающей в упорном подшипнике, вмонтированном в фундамент. Масса печи воспринимается 20—30 ходовыми катками, размещаемыми по круговому рельсу, монтируемому на фундаменте.

Известны также печи с другим исполнением механизма вращения ванны: с цевочной передачей, фрикционной с электромеханическим приводом к гладким каткам, работающим на силах трения, и др.

Для удобства ведения технологического процесса механизм вращения ванны печи должен иметь программный регулятор, автоматически устанавливающий нужный режим работы: круговое вращение, реверсионное на определенный угол и т, д. Механизм вращения ванны печи должен автоматически отключаться в случае прекращения подачи электроэнергии на печь или при резком уменьшении мощности печи.

Печи очень большой мощности не имеют механизма вращения ванны, так как с увеличением мощности печи уменьшается эффект от вращения ванны и в то же время повышается стоимость механизма вращения.

Электрододержатель и механизмы для перемещения электродов

Электрододержатель состоит из электродного зажима с контактными щеками и несущего цилиндра. Он должен обеспечивать надежность зажатия, подвески и перемещение электрода с требуемой скоростью, надежность и удобство перепуска электродов, минимальные потери электроэнергии, обеспечивать надлежащий тепловой режим обжига самоспекающихся электродов.

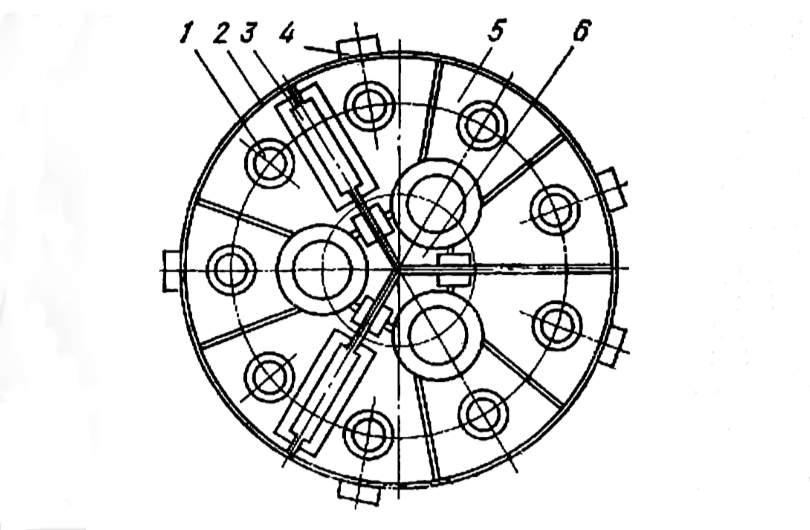

Электродный зажим состоит из кольца, контактных щек и механизма зажима их. Контактные щеки служат для подвода к электродам рабочего тока. Для изготовления щек применяют обладающие высокой электро- и теплопроводностью электролитическую медь, хромистую медь или томпак, а для обеспечения водяного охлаждения щеки изготавливают пустотелыми или с залитыми в них медными или стальными трубами. Известны случаи изготовления щек из прокатанных медных плит со сверленными отверстиями для водяного охлаждения. При помощи изолирующих подвесок щеки крепят к нижнему кольцу несущего цилиндра.

Широкое распространение получили кольцевые пружинные зажимы, состоящие из кольца, пружинного зажима и токопроводящих контактных щёк. Кольцо состоит из двух полуколец (рис. 31), соединенных стальными пальцами с надетыми на них бронзовыми втулками. Это сделано для разрыва магнитного контура, образуемого электрическим током, проходящим по электроду. Полукольца представляют собой пустотелые сварные или литые стальные коробки, в полостях которых размещаются пружинные зажимы. Число зажимов соответствует числу щек и составляет для малых печей до 4 и для крупных печей 6—10. Нажатие на щеку осуществляется одной пружиной (или двумя) . Давление пружины на щеку передается при помощи подвижного упора. Пружинные зажимы позволяют не снижать мощности печи во время перепуска. Гидпавлическое устройство для зажима электродов (рис. 32) обеспечивает более равномерное и постоянное нажатие на щеки, хороший контакт щепа электрод увеличивает срок службы щек и резко сокращает число аварийных прогаров. Это устройство позволяет осуществлять дистанционное управление нажатием на контактные щеки.

Основной деталью, прижимающей в такой конструкции щеки к электроду, является стальной зажимный барабан — сильфон, имеющий волнообразную образующую, благодаря которой сильфон может менять свою длину в зависимости от давления внутри него. На каждый электрод устанавливают столько сильфонов, сколько имеется щек. Подавая или снимая давление в сильфонах одного кольца, можно одновременно зажимать или отжимать все щеки, обеспечивать равномерное давление их на электрод, и, следовательно, равномерное распределение тока между отдельными щеками. Для предупреждения коксования масла в сильфонах последние помещают в водоохлаждаемые полости кольца, а трубы, подающие масло к сильфонам — в водоохлаждаемые трубы. Для создания необходимого давления масла в сильфонах в пределах (5—10) • 107 Па (50—100 ат) на сливной магистрали предусматривают предохранительный клапан, выполняющий роль подпорного. Известны и другие, конструкции гидравлических и механических зажимов контактных щек.

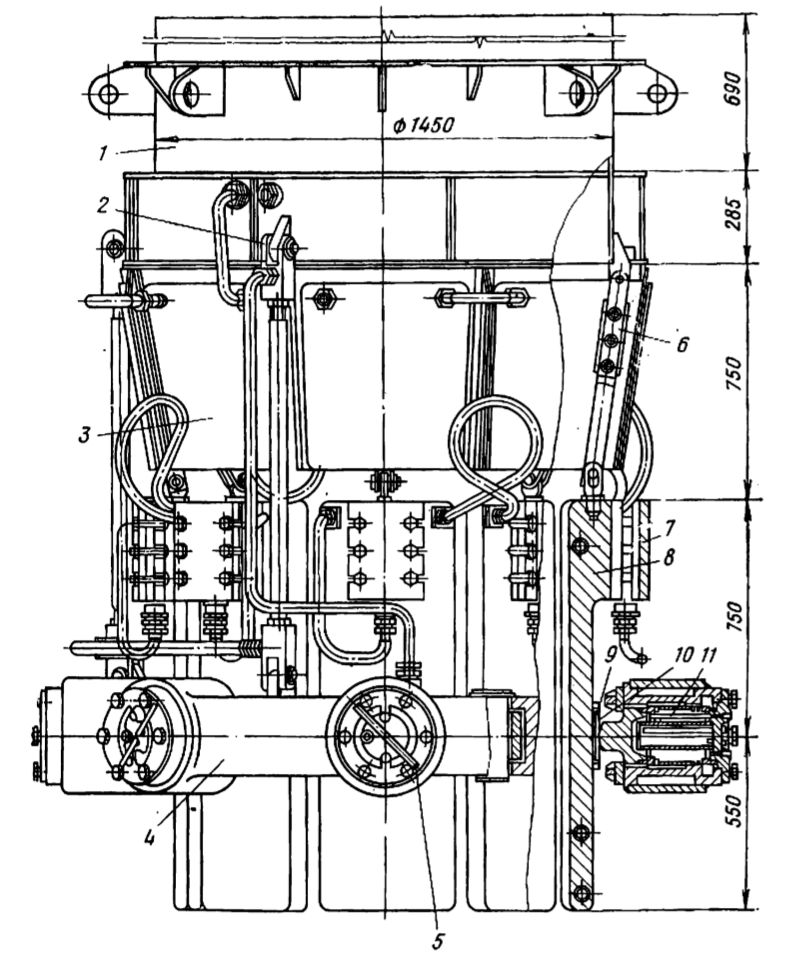

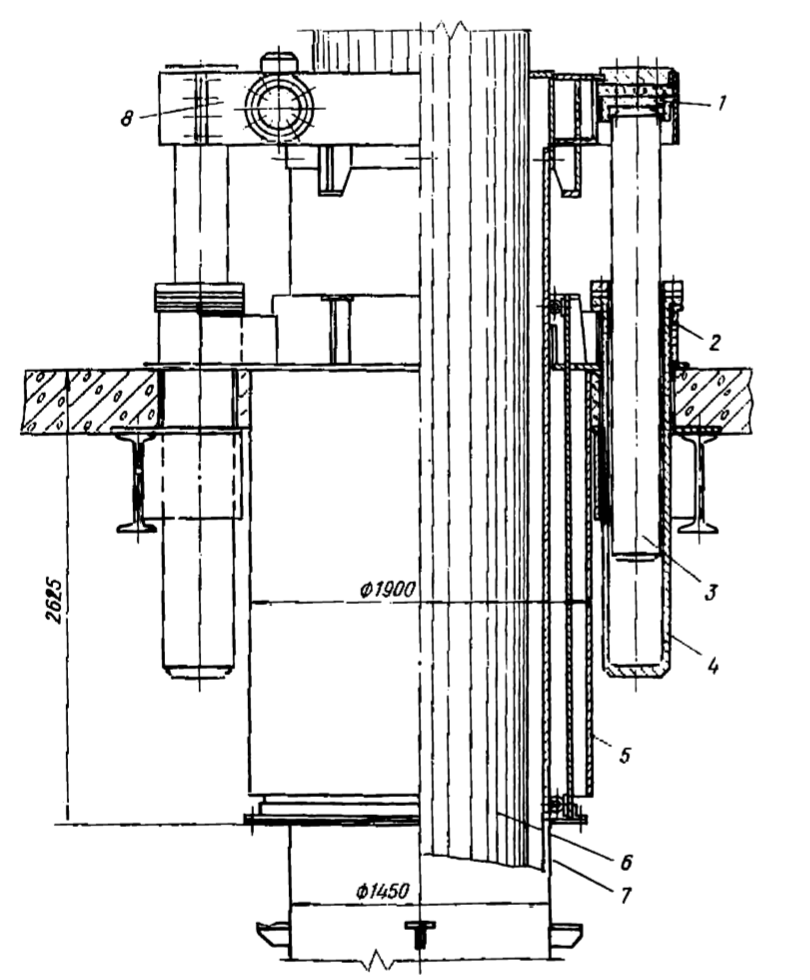

В отечественных и большинстве зарубежных конструкций ферросплавных печей кольцо электродного зажима при помощи трубчатых водоохлаждаемых подвесок крепят к нижнему кольцу несущего цилиндра, изготавливаемого из листового железа толщиной 10—16 мм и охватывающего электрод по его высоте (рис. 33).

Несущий цилиндр выполняет следующие функции: подвеску и перемещение электрода и электродного зажима; выполнение заданного режима коксования электродной массы; обеспечение хорошего контакта щека — электрод путем обдува электрода воздухом, нагнетаемым в промежуток между несущим цилиндром и электродом. Подобная обдувка предохраняет поверхность электрода от запыления. К нижней части несущего цилиндра крепят его щитки и водоохлаждаемую траверсу, к которой подвешивают подвижный башмак и медные токопроводящие трубы, к верхнему концу несущего цилиндра прикреплена траверса, к которой присоединены устройства для перемещения электродов по вертикали и для перепуска их.

Конструкция подвеса и перемещения электрода должна воспринимать вес электрода и электрододержателя, часто достигающий 30—50 т и более, надежно удерживать их над печью и обеспечивать перемещение электрода вверх и вниз с необходимой скоростью.

7 — несущий цилиндр; 8 — траверса

Основным конструкционным элементом гидравлического подъемника являются два плунжера, которые и осуществляют перемещение электродов. Плунжеры опираются на стаканы, укрепленные на раме уплотнения, и связаны между собой траверсой, которая служит также для крепления несущего цилиндра и устройства для перепускания электродов. Устройство для перемещения электрода имеет ограничители подъема и спуска.

Устройство для перепускания электродов

По мере сгорания электрода возникает необходимость перепускать его, т. е. удлинять рабочий конец. Такое перепускание электродов осуществляют при помощи специального устройства без отключения печи.

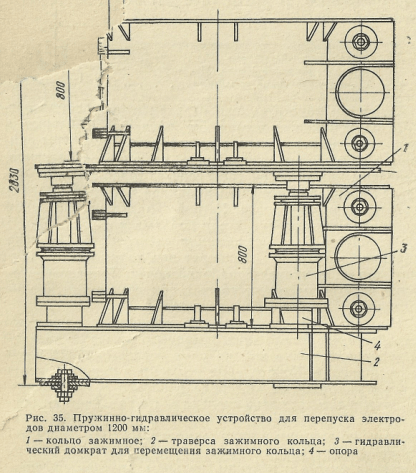

На рис. 35 показано пружинно-гидравлическое устройство клещевого типа, которое крепится на траверсе гидроподъемника или на раме верхнего конца несущего цилиндра. Конструкция верхнего и нижнего конца одинакова. Зажатие электрода в кольцо осуществляется пружинами, отжатие кольца — гидравлическим цилиндром. Когда электрод не перепускается, он зажат одновременно верхним и нижним кольцами. Для осуществления перепускания разжимается нижнее кольцо. Электрод вместе с верхним кольцом опускается вниз, проскальзывая в щеках. После этого вновь зажимают электрод в нижнем кольце и затем разжимают верхнее кольцо. Освобожденное верхнее кольцо тремя гидравлическими домкратами возвращается в исходное положение. Преимуществом этой конструкции является возможность дистанционного управления операцией перепускания электродов.

Свод печи и газоотвод

Свод ферросплавной печи для углетермических процессов должен обеспечивать полную герметизацию подсводового пространства, так как. образующиеся в процессе проведения восстановительной плавки газы содержат ~85% СО и являются высокотоксичными и взрывоопасными. Для предупреждения взрыва, возможного вследствие подсоса воздуха, печи работают с положительным давлением под сводом 5 Па (0,5 мм вод. ст.).

Для предотвращения выбивания газа из-под свода применяют уплотнение в виде песочного затвора. В печах, где загрузка шихты ведется в воронку вокруг электрода, уплотнением служит сама шихта. Добиться полной герметизации в этом случае невозможно, и на поверхности шихты появляются язычки пламени сгорающего СО. Если загрузку шихты ведут по трубам, то уплотнение электродов в своде осуществляется двумя способами: водяным затвором или сальниковой набивкой.

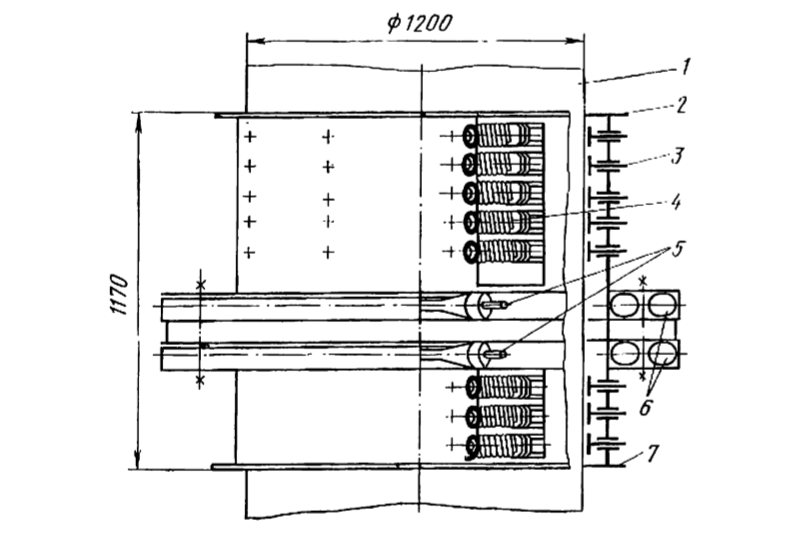

1 — взрывной клапан; 2— сводовое кольцо; 3— тягозаборный короб; 4 — смотровой люк; 5 — периферийная часть (секция) свода; 6 — центральная часть (секция) свода

В отечественной практике наиболее широкое распространение получил металлический десятисекционный водоохлаждаемый свод (рис. 37), причем девять секций — периферийных, десятая — центральная. Свод снизу футеруют огнеупорным бетоном, а сверху шамотным кирпичом. Секции собирают в сводовом кольце и подвешивают к девяти кронштейнам, опирающимся на рабочую площадку, или на металлических тягах, крепящихся к перекрытию электродной площадки. Отдельные секции свода друг от друга и свод в целом электрически изолированы. Для уменьшения электрических потерь в своде и повышения надежности работы конструкции центральную секцию свода часто выполняют из меди или нержавеющей стали. В своде имеются три отверстия для электродов, в которые вставляют трехсекционные загрузочные воронки из огнеупорного бетона с медным водоохлаждаемым змеевиком. Для приема шихты на воронки устанавливают металлические обечайки. Кроме того, в своде имеются два отверстия для установки газоотводов, ведущих к газоочистке, и девять отверстий взрывных клапанов. Газоотвод отбора газа присоединяется к своду при помощи водоохлаждаемого стакана или короба и имеет внутри форсунки для смыва пыли.

Широко распространен вариант конструкции свода, выполненного в виде стального водоохлаждаемого каркаса с футеровкой из фасонного огнеупорного кирпича или блоков из огнеупорного бетона. При низкотемпературных процессах, например при производстве фосфора, используется арочный свод из монолитного огнеупорного железобетона.

Система охлаждения ферросплавной печи

Температура в зоне работы электрододержателя на мощной печи достигает 400° С, а в случае образования свищей может повышаться до ≥1000° С. Очень тяжелы и условия работы оборудования над открытым зеркалом расплава в рафинировочных печах. Поэтому для нормальной работы электрододержателя и токоподвода необходимо их охлаждение.

На открытой печи охлаждают токопроводящие трубы, контактные щеки, кольца электрододержателей, подвижные и неподвижные башмаки, коробки и щитки несущих цилиндров и поверхности несущих конструкций, например рукава электрододержателя.

На закрытых печах дополнительно имеются цепи водяного охлаждения свода, загрузочных воронок и труботечек, водяного затвора и газоотвода. В отдельных случаях предусматривают также охлаждение кожуха печи, футеровки и амбразуры летки.

Во избежание отложения накипи на стенках охлаждаемых деталей и трубопроводов температура отходящей охлаждающей воды не должна превышать 50° С. Желательна химическая подготовка воды стабилизирующими добавками. Давление воды в питающих ветвях должно составлять не менее 3•106 Па (3 ат). Расход воды на открытых печах достигает 5—3 м3/ч на 100 кВ-А установленной мощности трансформатора, расход воды на охлаждение металлического свода 150 м3/ч. Для улучшения охлаждения деталей печи, удлинения срока их службы и сокращения расхода воды целесообразен перевод системы охлаждения печи на химически очищенную воду с устройством оборотного цикла.

Устройства для прожигания и заделки летки

В большинстве случаев летку прожигают электрической дугой, пользуясь специальным приспособлением. Аппарат подключен к одной из фаз печного трансформатора на напряжение между фазой и подиной печи. Реже такой аппарат получает питание от специального трансформатора.

Аппарат имет изолированную ручку и его подвешивают к вращающейся консоли, прикрепленной к несущей колонне или кожуху печи. Летку прожигают железным прутом или непосредственно электродом. Также широко используют прожигание при помощи кислорода, а в последнее время практикуется разделка летки сверлением.

Заделка летки механизирована. Для этой цели используют пневмопушки или машины с электромеханическим приводом, которые выдавливают массу для заделки летки непосредственно в леточный канал.

Конструкция печей для рафинировочных процессов

Печи для рафинировочных процессов во многом подобны по конструкции дуговым сталеплавильным печам (см. рис. 29). Эти печи, снабженные механизмами наклона и вращения ванны, имеют жесткую систему электрододержателей. Ванну печи монтируют на люльке и для наклона ее используют два гидравлических домкрата, установленные в приямке под печью. Механизм вращения ванны имеет электромеханический привод и обеспечивает круговое или возвратно-вращательное вращение ванны с максимальной скоростью 3 оборота за 1 ч.

Механизм передвижения электродов и конструкция электрододержателей такие же, как и в дуговых сталеплавильных печах. Для сокращения длины рабочего конца электродов рукав электрододержателя часто выполняют наклонным.

Производство специальных сортов ферросплавов может потребовать соответствующего усовершенствования конструкции рафинировочной печи. На рис. 38 приведена схема печи мощностью 10,5 МВ-А для выплавки рудоизвесткового расплава. Эта цечь оборудована сводом из огнеупорного кирпича и имеет высокие стены.