Проблема охраны природы отнесена к числу важнейших государственных задач, от решения которых во многом зависит благосостояние нынешнего и будущего поколений. Важнейшей из указанных задач является уменьшение вредного воздействия отходов металлургического производства на окружающую среду. С этой целью необходимо разрабатывать и внедрять технологические процессы, в том числе и в ферросплавном производстве, обеспечивающие уменьшение отходов и их утилизацию. Важное значение имеет также применение новых методов борьбы с вредными выбросами веществ в атмосферу.

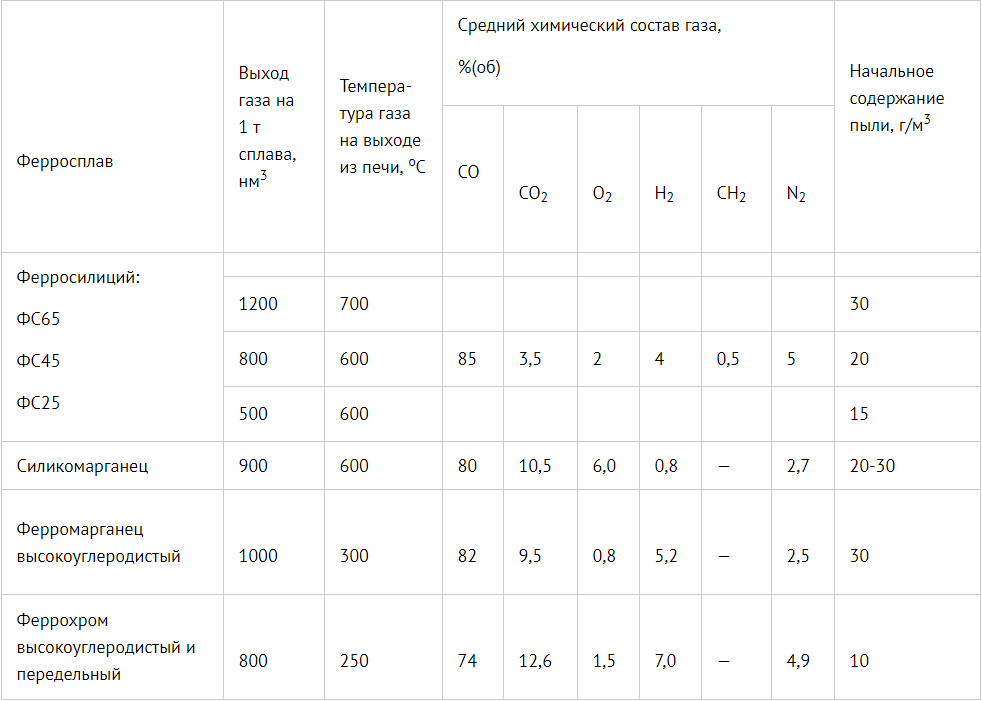

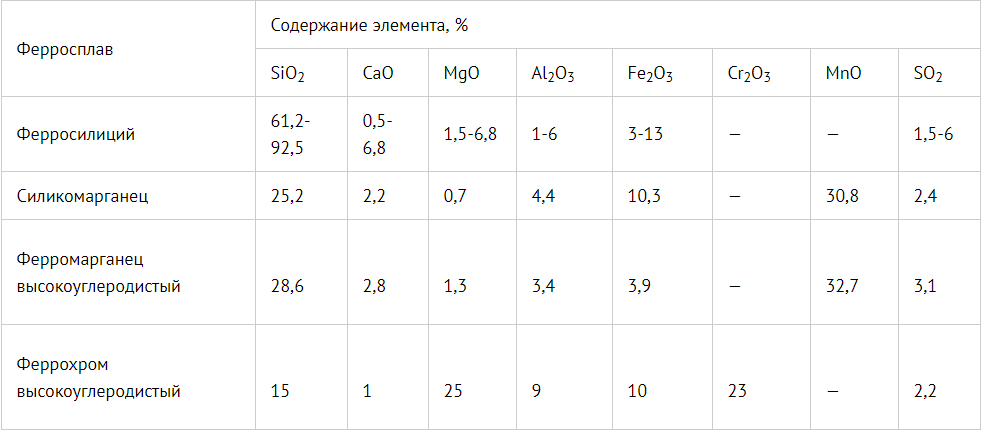

Ферросплавные электропечи — крупные источники пылегазовых выделений. Количество и состав этих выделений зависят от технологии выплавки ферросплавов, их состава и конструкции ферросплавных печей. Наибольшее количество пылегазовых выделений приходится на углеродотермические процессы. Образующиеся колошниковые газы содержат 70—90 % оксида углерода и большое количество мелкодисперсной пыли.

Для очистки технологических газов в ферросплавных цехах применяются мокрая и сухая системы газоочистки. Для закрытых электропечей, выплавляющих ферросплавы углеродотермическим способом, в основном используете мокрая газоочистка для очистки газов, удаляющихся через газоход и выходящих через воронки. При этом способе пыль от газа отделяется в трубах Вентури. Запыленный газ отсасывается из печи с помощью центробежной газодувки через водоохлаждаемый газосборник в своде. Затем через орошаемый наклонный газоход он подается в шламоуловитель и трубу-распылитель Вентури. После каплеуловителя чистый газ поступает к потребителю.

Применяемые системы мокрой газоочистки обеспечивают конечную запыленность газа 10—15 мг/м3 при расходе воды 40—50 м3/ч. Преимущество мокрой газоочистки состоит в том, что колошниковый газ в контакте с водой сразу же охлаждается. Однако в дальнейшем воду необходимо очищать от твердых частиц и растворенных веществ, чтобы обеспечить работу газоочистки с оборотным водным циклом. Колошниковые газы печей, выплавляющих ферросилиций, ферромарганец, силикомарганец, и в будущем предполагается очищать мокрым способом с обильным охлаждением в начальной стадии. Планируется также освоение мокрой очистки колошниковых газов закрытых печей, выплавляющих высокопроцентный ферросилиций. Газы, выделяющиеся из печей, выплавляющих углеродистый феррохром, имеют температуру 200—250°С, что позволяет очищать их сухим способом в тканевом фильтре.

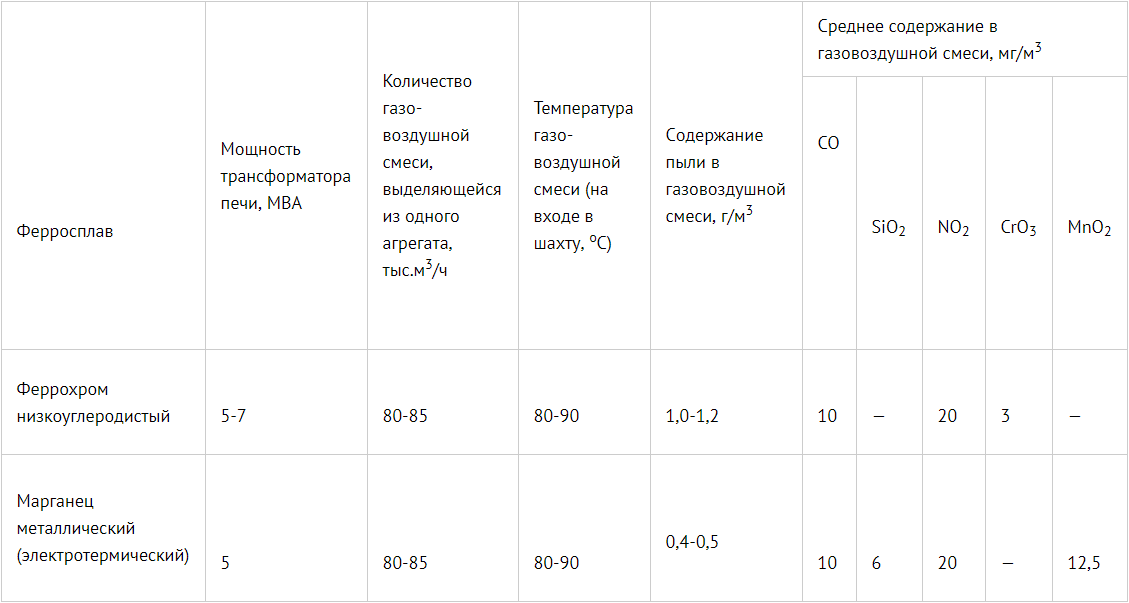

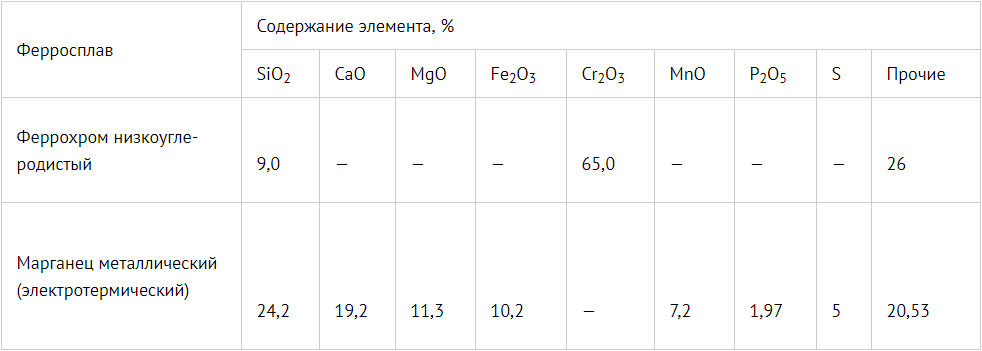

В открытых печах газы сгорают непосредственно над колошником, а затем разбавляются воздухом. Продукты сгорания улавливаются зонтами, подвешенными к балкам перекрытия над печью, и эвакуируются через газоотводящий патрубок, соединяющий верхнюю часть зонта с газочисткой.

В открытой печи происходит почти стократное разбавление технологических газов воздухом. Общее количество газов, выбрасываемых печью мощностью 16,5—21,5 MBА, составляет 180—250 тыс. м3/ч. Для печей мощностью 27 – 33 МВА эта величина достигает 250—300 тыс. м3/ч. Температура отходящих от зонта газов зависит от степени разбавления воздухом и достигает 200°С.

Газовоздушная смесь, отсасываемая из открытых печей, очищается в рукавных тканевых фильтрах и в электрофильтрах. Последние применяются, в частности, при выплавке металлического марганца и рудно-известкового расплава в печах РКЗ-10,5РР-Н1. В этом случае остаточная запыленность составляет соответственно 25 мг и 45 мг/м3 (здесь к.п.д. очистки достигает около 93 %).

Тканевыми рукавными фильтрами в настоящее время оборудованы открытые печи, выплавляющие высокопроцентный ферросилиций, силикохром, силикокальций, углеродистый феррохром и различные марганцевые ферросплавы. Они работают более эффективно, чем электрофильтры и обеспечивают остаточную концентрацию пыли 10—15 мг/м3. Наиболее перспективным способом газоочистки открытых печей в настоящее время признан сухой способ в рукавных тканевых фильтрах.

Современные рукавные фильтры, установленные на одном из заводов Швеции на открытой печи мощностью 23 МВА, выплавляющей кристаллический кремний, имеют 12 секций по 168 рукавов из стекловолокна длиной 10,2 и диаметром 0,3 м. До поступления в фильтры газы охлаждаются в трубчатых холодильниках посредством разбавления газа подсасываемым воздухом и в башенных охладителях. Для изготовления фильтров используют стекловолокно, фильтрующую ткань — номекс; в Польше, например, применяют полиэфирные ткани под названием «Элана». Уловленная пыль возвращается в исходный передел после предварительного окомкования или используется для других нужд.

Основным преимуществом сухой газоочистки является получение собранной пыли в сухом виде, что позволяет использовать ее для окомкования без дополнительной сушки, необходимой при мокрой газоочистке. Однако сухой способ имеет ряд недостатков: низкую стойкость тканевых фильтров, высокие эксплуатационные и капитальные расходы. Если стоимость мокрой системы газоочистки закрытых печей составляет около 10 % от затрат на всю печную установку, то стоимость системы сухой газоочистки открытых печей — 30 %. Тем не менее, проблема очистки газов ферросплавных печей сухим способом является весьма актуальной. В связи с этим представляют интерес исследования слоевых зернистых фильтров, в которых запыленные газы проходят через слой шихтовых материалов, используемых при производстве данного сплава. Продолжается поиск тканевых фильтров, обеспечивающих высокотемпературную очистку газов (металлоткани, графитовые ткани и др.).

Очищенный колошниковый газ закрытых ферросплавных печей является высококалорийным топливом с теплотворной способностью 9250—10500 кДж/м3. Он используется при отоплении котлов, в печах обжига извести, а также в трубчатых печах для предварительного нагрева шихты. Тепло отходящих газов открытых печей утилизируют в пароподогревателе, выполненном в виде зонта с охлаждающей поверхностью. При этом получают перегретый производственный пар с давлением 4,2 МПа.