Восстановление мелкой руды или концентрата в кипящем слое осуществляется в реакторе, представляющем собой футерованный цилиндр, разделенный на несколько камер с помощью горизонтальных подин. Обычно верхняя камера используется для сушки и нагрева материала, а последующие камеры являются реакционными. Основные элементы реактора — газораспределительные и переточные устройства. Для равномерного распределения газа по сечению реактора применяют решетки и диафрагмы, причем решетки обеспечивают лучшее распределение газа и изготавливаются металлическими, керамическими и из жаростойкого бетона.

Переточное устройство, обеспечивая непрерывные перемещения материалов в многокамерных реакторах, выполняется в виде переливных труб (цилиндрические, конические, с внутренним и внешним расположением). При высокотемпературном восстановлении в кипящем слое лучше всего служат электронные переточные устройства принудительного действия, которые обеспечивают точную дозировку транспортируемой шихты.

Как правило, в процессах кипящего слоя исходная руда подвергается сушке, измельчению, восстановлению и горячему брикетированию восстановленного материала. Восстановление осуществляется при < 700—760 °С, так как выше этой температуры начинается слипание частиц губчатого железа. Крупность руды обычно находится в пределах 5—0 мм. Степень металлизации материала регулируют в пределах от 70 до 95—98 %. В качестве восстановительного газа применяют газ, получаемый обычно паровой конверсией природного газа и содержащий от 74 до 95—98 % водорода.

Наряду с рядом преимуществ (интенсивное перемешивание твердой фазы, выравнивание температур и концентраций в слое, высокие значения коэффициентов теплопередачи) процессы с кипящим слоем, имеют ограниченные возможности интенсификации вследствие того что расход газа зависит от гидродинамических характеристик слоя, и его увеличение при сохранении фракционного состава и прочих равных условий приводит к нарушению однородности кипящего слоя и значительному пылевыносу.

Неприятным недостатком процессов восстановления в кипящем слое является слипание частиц, нарушающее стабильность кипящего слоя. Склонность частиц к слипанию начинается при достижении степени металлизации 25—30 % и заметно развивается при 50—60 %. Чем выше температура восстановления, тем выше склонность к слипанию. Слипание уменьшается при наличии на контактной поверхности оксидов железа, пустой породы, при использовании крупнозернистой руды или окатышей, увеличении скоростей газа, восстановлении руды в смеси с неспекающимися материалами, создании на поверхности частиц предохранительной пленки в виде карбидов железа или сажистого углерода. Наиболее эффективным способом борьбы со слипанием является применение крупнозернистых материалов: использование сырья фракцией > 4 мм, температура процесса может быть поднята до 900 °С с достижением степени металлизации до 97 %.

Однако это связано с повышением расхода газа и пониженной степенью его использования, что является само по себе недостатком процессов кипящего слоя вследствие низкой температуры восстановления и невозможности организации противотока. При восстановлении водородом степень использования его не превышает 5—10 % (температура восстановления 480—540 °С), поэтому восстановление целесообразно проводить в двух- или трехподовых реакторах с использованием рециркуляции газа.

Процесс Fior

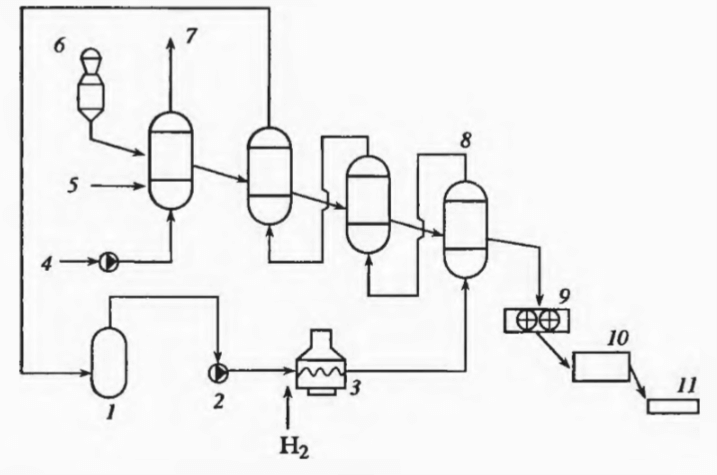

Процесс Fior реализован в виде промышленного модуля производительностью 400000 т/год в Пуэрто-Ордас в Венесуэле. Упрощенная технологическая схема процесса (рис. 4.46) включает 4 реактора со взвешенным слоем, из которых один используется только для нагрева руды, а остальные три — для ее восстановления с использованием принципа противоточного массообмена. Восстановительный газ получают путем очистки от СO2 и Н2O отходящего газа из первого восстановительного реактора, компремируют его и добавляют к нему водород. После нагревадо заданной температуры восстановительный газ поступает в последний восстановительный реактор, где завершается процесс восстановления оксидов железа и образуется ГЖ. Горячее ГЖ брикетируют, подвергают грохочению и охлаждают.

Завод Июг использует привозную (из Гайяны) богатую (более 64 % Fe) железную руду фирмы «CVG FMO» в количестве 5 % от ее производства. Балансовые запасы такой богатой руды Гайяны составляют около 1,7 млрд т, а забалансовые разведанные запасы — 13 млрд т. Природный газ для процесса используется также венесуэльский. Запасы природного газа в Венесуэле на 31.12.1994 года оценивались в 3,7 трилл м3, а ежегодная добыча природного газа в стране составляет 25,87 млрд м3. На производство ГЖ в Пуэрто-Ордас расходуется порядка 3,4 млрд м3 природного газа или 12% от добычи.

Процесс FINMET

Процесс FINMET разработан совместными усилиями специалистов фирм FIOR (Венесуэла) и «VAI» (Австрия) и первоначально испытывался в лабораторных условиях и на пилотной установке в Линце, а затем отдельные элементы оборудования и технологии нового процесса испытывали на действующем заводе Ног (Венесуэла). В конечном счете этот процесс является усовершенствованным процессом Fior. Первый завод, применяющий процесс FINMET, был построен в Западной Австралии фирмой «ВНР» в 20 км от города Порт-Хедленд. Завод пущен в 1999 году и к концу января 2000 года произвел 400000 т брикетированного ГЖ.

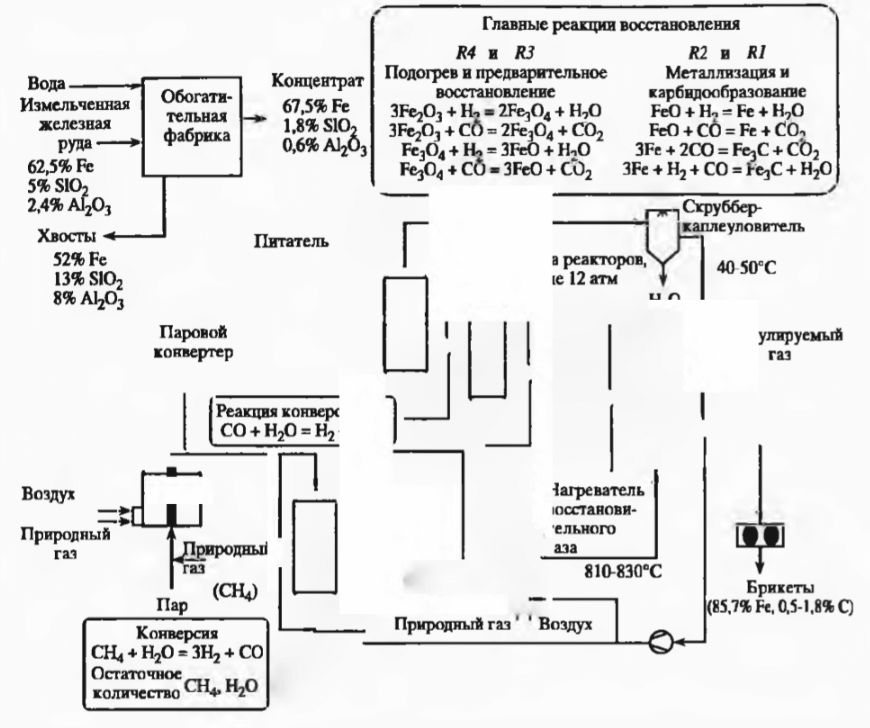

В 2000 году начал работать второй завод, применяющий процесс FINMET, построенный фирмой «ORINOCO IRON СА.» в Пуэрто-Ордас (Венесуэла). Технологическая схема процесса FINMET (рис. 4.47) использует принцип противоточного восстановления и теплообмена, который реализуется в четырех последовательно расположенных реакторах со взвешенным слоем. В модуле FINMET производительностью 500000 т/год диаметр реактора равен 4,5 м.

Мелкая руда (крупность <12 мм), подсушенная до содержания влаги 0,1—0,2 % путем нагрева во взвешенном слое до 100 °С, подается в шлюзовое загрузочное устройство реакторов с помощью ковшевых конвейеров. В реакторах руда опускается под действием собственного веса навстречу потоку восстановительного газа. Перед выходом из реактора восстановительный газ очищается от пыли во внутреннем циклоне, а уловленная пыль возвращается в поток руды в реакторе. Температура восстановительного газа в реакторах от 780—850 °С: в нижнем реакторе (заключительная стадия восстановления) до 550 °С, в верхнем реакторе (первая стадия восстановления) 850 °С. Все 4 реактора работают под давлением от 11 до 13 атм. Получаемое в последнем реакторе ГЖ имеет степень металлизации 93 % и содержание углерода 0,5-3,0 % .

Содержание углерода в ГЖ можно регулировать составом газа, подаваемого в реактор на заключительной стадии процесса.

Восстановительный газ получают из природного газа путем паровой конверсии. В модуле FINMET производительностью 1 млн т ГЖ в год используется один реформер и два восстановительных блока из 4-х реакторов каждый. Отходящий из верхнего реактора (колошниковый) газ очищается от пыли, компремируется и рециклируется. Часть газа используется в качестве топлива для подогрева восстановительного газа.

Мелкодисперсное ГЖ из последнего реактора транспортируется пневмотранспортом к валковым брикет-прессам. Брикетирование производится при температуре ГЖ 650 °С. Получаемые брикеты имеют плотность не менее 5,0 г/см3 и насыпную массу 2,8 т/м3. После грохочения в барабанном грохоте брикеты охлаждаются на ленточном охладителе сжатым воздухом и поступают на склад. Мелочь ГЖ рециклируется в отделении брикетирования. Мощность одной линии брикетирования составляет около 1 млн т в год. Брикеты можно хранить на открытом воздухе. В отличие от брикетов, получаемых из металлизованных окатышей, брикеты FINMET однородны по размеру и форме, не образуют мелочи, не имеют пустот и имеют более высокую насыпную массу и плотность. Все это существенно повышает техникоэкономические показатели работы электросталеплавильных печей при использовании этих брикетов. Брикеты FINMET чаще всего используются при выплавке низкоуглеродистых сталей, однако, их можно применять и при выплавке средне- и высокоуглеродистых, а также легированных сталей. Низкое содержание примесей цветных металлов и серы в брикетах FINMET способствует повышению качества выплавляемых из них сталей, в частности, повышается деформируемость сталей и уменьшаются поверхностные дефекты. При разливке таких сталей на МНЛЗ уменьшается образование поперечных и продольных поверхностных трещин, а прокатные изделия из такой стали имеют более однородную зернистую структуру, повышенную пластичность и меньше поверхностных дефектов.

При использовании руды месторождения San Isidro с содержанием 67 % Fe крупностью менее 12 мм (15 % менее 150 мкм) на заводе в Пуэрто-Ордас при производстве 1 т брикетов FINMET расходуется: 1600 кг железной руды, 12 ГДж природного газа, 150 кВт · ч электроэнергии, 2 м3 воды.