Появление новых методов внепечной обработки сделало возможным производство (в больших масштабах) стали с ничтожно малым содержанием примесей, в частности углерода. Для получения особо низких концентраций углерода необходимо сочетание таких параметров, как интенсивная подача окислителя, интенсивное перемешивание, благоприятные условия для образования СО и непрерывный отвод продуктов окисления. Такие условия теоретически создаются в процессе RН-ОВ, однако и эта технология не всегда обеспечивает потребности в массовом промышленном производстве, например ультранизкоуглеродистой (менее 0,0010—0,0015 % С) стали для автолиста с особыми свойствами по штампуемости.

Японская фирма Каwasaki Steel разработала особую технологию обезуглероживания низкоуглеродистой стали в циркуляционном вакууматоре, по которой для повышения скорости обезуглероживания в металл вдувают водород. В результате в металле в вакуумной камере даже при ультранизком содержании углерода выделяется большой объем пузырей. Этот процесс возможен при повышении концентрации водорода до 3 млн-1 при вдувании водорода 3—4 м3/мин. Значение константы скорости обезуглероживания при этом увеличивается с 0,05 до 0,10 мин-1 (при концентрации углерода 20—10 млн-1), и конечное содержание углерода в стали может снизиться до 4 млн-1. За относительно непродолжительное время обработки можно получать сталь, содержащую углерод в количестве <10 млн-1.

Фирмой Nippon Steel Соrр. разработан RЕDА-процесс рафинирования стали (от rеvolutionary degassing activator), при котором глубже протекает вакуумное обезуглероживание металла. В этом процессе используется донная продувка стали аргоном в агрегате DН-вакууматоре. Процесс отличается от классического погружным патрубком большого диаметра и использованием донной продувки аргоном.

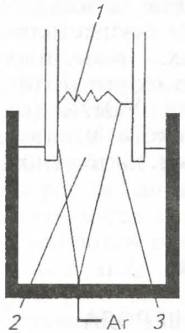

Путем предварительного моделирования определили условия, при которых возможно трехзонное обезуглероживание, т.е. интенсивное поверхностное, на пузырьках аргона и объемное обезуглероживание (рисунок 1).

Следующим этапом были исследования RЕDА-процесса в 350-т порционном вакууматоре, в котором увеличили диаметр только нижней части погружного патрубка. Вакуумную систему и пористые пробки для вдувания аргона не меняли. При производительности вакуумного насоса 1600 кг/ч при остаточном давлении в вакуумной камере 1 торр (1 мм рт. ст.) содержание углерода в стали через 30 мин обработки снижалось с 500—800 до 3 млн-1.

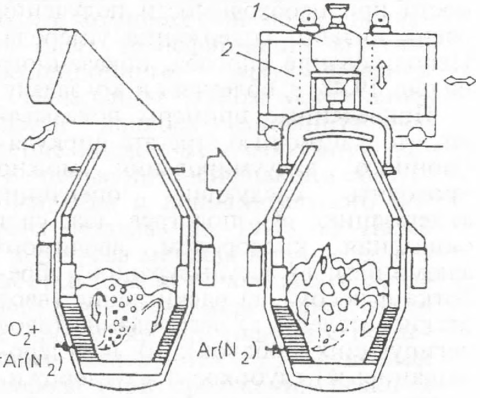

В качестве еще одного примера организации комплексной внепечной обработки стали с целью получения металла с ничтожным содержанием примесей можно привести опыт фирмы Daido Steel (Япония). В этом случае создан агрегат VСR ( вакуумный рафинировочный конвертер) (рисунок 2).

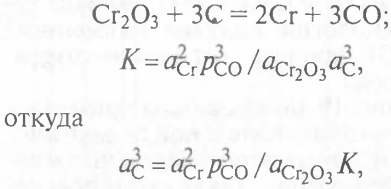

Процесс рассчитан для выплавки нержавеющей стали, содержащей ничтожные концентрации углерода и азота. Процесс основан на реакции взаимодействия оксида хрома с растворенным в металле углеродом:

т. е. предельное снижение величины рсо приводит к соответствующему снижению концентрации углерода. Процесс организуется в две стадии: на первой, аналогично АОD-процессу,

т. е. предельное снижение величины рсо приводит к соответствующему снижению концентрации углерода. Процесс организуется в две стадии: на первой, аналогично АОD-процессу,

осуществляется обычное рафинирование методом продувки смеси O2 + Аr(N2) до содержания углерода в металле 0,1 %; на второй — вакуумирование с перемешиванием ванны только инертным газом, в ходе которого протекает глубокое обезуглероживание металла до требуемого содержания углерода. На заключительном этапе операций вакуумной обработки присаживают ферросилиций или другой раскислитель и, используя принудительное перемешивание под вакуумом, проводят восстановление оксидов металлов, образовавшихся на

предшествующих стадиях процесса. После ввода восстановителя перемешивание продолжают 5 мин. С помощью подачи аргона при разливке ограничивают поглощение азота из воздуха. В результате получают нержавеющую сталь (класса 18 % Сr и 8 % Ni) с суммарным содержанием [С] + [N] = 0,00016 %.

При использовании чистых шихтовых материалов комплексная внепечная обработка стали позволяет получать очень чистый металл. Так, на одном из заводов Мексики при использовании в ДСП: а) шихты из 100 % губчатого железа; б) последующей обработке металла вакуумом и в) прохождении его через установку типа ковш—печь получают непрерывнолитые слябы состава, %: С 0,0050; Si 0,030; Мn 0,11; Тi 0,069; Аl 0,071; Ni 0,013; Р 0,004; S 0,010; N2 0,0044. Небольшое количество титана введено в качестве карбидо- и нитридообразующего элемента, что позволяет полностью исключить наличие свободных атомов внедрения — углерода и азота и приводит к существенному повышению пластических свойств. Такая сталь (используемая в автомобилестроении) была названа ULС (ultra low carbon) она требует особого внимания при последующей обработке (в частности, подогрева перед прокаткой в атмосфере аргона).