Себестоимость в денежном выражении представляет затраты на производство единицы продукции. Систематическое снижение себестоимости продукции и повышение рентабельности производства имеют важнейшее значение, так как являются источником роста накоплений в народном хозяйстве. Себестоимость ферросплавов определяется многими факторами, главными из которых являются следующие.

Местоположение завода относительно источников энергии сырья и потребителей. Решающим в выборе места расположения завода является объем перевозок сырых материалов и топлива на единицу продукции, а также удаленность от основных потребителей. Для большинства энергоемких ферросплавов завод наиболее выгодно располагать непосредственно у электростанций. Заводы для производства ферромарганца и силикомарганца можно располагать как у источника энергии, так и у источников сырья. При этом с учетом расстояния до потребителей может оказаться выгоднее .строить завод на равном расстоянии и от источников сырья, и от источников энергии, но ближе к потребителям.

Производство дорогостоящих и употребляемых в сравнительно небольших количествах ферросплавов и лигатур (ферровольфрам, ферромолибден, сплавы бора и т. д.) следует организовать в составе заводов, производящих массовые ферросплавы, что позволяет уменьшить постоянные расходы по сравнению с теми, какие имели бы место при организации самостоятельных предприятий.

Большое значение имеет увеличение мощности завода и отдельных агрегатов. С увеличением мощности завода уменьшаются капитальные и эксплуатационные затраты по вспомогательным цехам, отнесенные к единице мощности завода, а также расходы, связанные с содержанием аппарата управления. С увеличением мощности электропечей уменьшаются капитальные затраты на единицу, мощности и удельные расходы электроэнергии, а значит, увеличивается производительность печи на единицу ее электрической мощности. Повышается также производительность труда персонала.

Решающее влияние на себестоимость ферросплавов оказывает уровень техники и организации производства. Использование новых технологических процессов, более совершенного оборудования, улучшение качества шихтовых материалов и лучшая их подготовка к плавке, комплексная механизация и автоматизация всех производственных процессов — основные направления, на которых может быть достигнуто максимальное повышение рентабельности производства.

Необходимо вести работы в направлении комплексного использования всех ценных материалов, содержащихся в рудах, и полной утилизации шлаков. Большое значение имеют также повышение стойкости и надежности работы оборудования, снижение стоимости запасных частей и ремонтных работ.

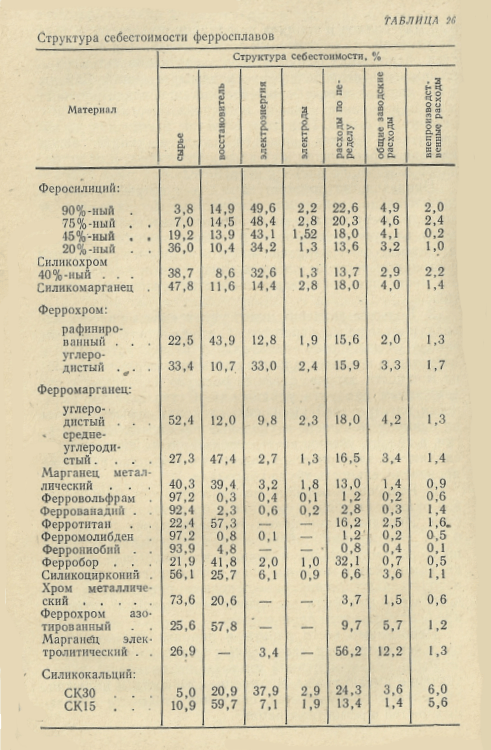

В табл. 26 приведена структура себестоимости некоторых ферросплавов, анализ которой показывает главные направления по снижению себестоимости. Для таких ферросплавов, как ферромолибден, ферровольфрам, феррониобий и т. п., решающее значение имеет экономное расходование сырья. В себестоимости марганцевых и хромовых сплавов доля стоимости сырья несколько ниже, но все же высока. Снижение себестоимости этих сплавов может быть достигнуто в результате повышения использования ведущих элементов, а также уменьшения расхода электроэнергии и затрат по переделу. При производстве богатого ферросилиция решающее значение имеет снижение расхода электроэнергии и расходов по переделу. Как и при производстве всех других сплавов, необходимо стремиться к экономии и на других статьях. В металлотермическом производстве необходимо стремиться к максимальной экономии дорогостоящих восстановителей.

Рассмотренные пути снижения себестоимости не охватывают всех возможностей удешевления продукции. В каждом конкретном случае возникают новые задачи по улучшению количественных и качественных показателей производства, решение которых — обязанность данного коллектива.