Свойства кальция

Кальций — элемент IIA группы периодической системы, его содержание в земной коре составляет 3,6%. Кальций — один из самых химически активных металлов, имеет следующие физико-химические свойства: атомная масса 40,08; валентность 2; плотность 1,54 г/см3; температура плавления 810° С, кипения 1439° С.

С кислородом кальций дает исключительно прочное соединение — оксид CaO, теплота образования которого 626 кДж/моль (151 790 кал/моль), температура плавления 2587° С, кипения 3627° С. С углеродом кальций образует прочный карбид CaC2 с температурой плавления 2300° С. С кремнием кальций образует три силицида Ca2Si, CaSi и CaSi2. Кальций и железо взаимно нерастворимы. Вместе с тем в жидком состоянии и железо, и кальций в отдельности неограничено растворяются кремнием

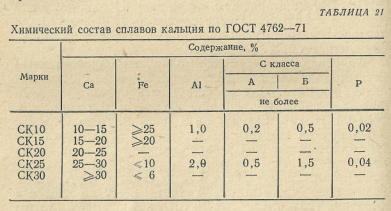

Кальций в виде сплава с кремнием, (СК25 и СКЗО) или в виде тройного сплава (СК10, СК15) широко используют для раскисления стали, а также для производства ряда комплексных сплавов и модификаторов. Состав силикокальция приведен в табл. 21.

Физико-химические основы процесса

Требования, предъявляемые к кварциту и восстановителю, используемым при производстве силикокальция, аналогичны предъявляемым при производстве ферросилиция. Основные химические процессы при выплавке сплавов силикокальция связаны с восстановлением SiO2 и CaO углеродом. Восстановление кремнезема углеродом рассмотрено в статье Термодинамика восстановления кремния. Восстановление чистого оксида кальция описывается уравнением

(CaO) + 3Cт = [CaC2] + {СО}.

Температура начала этой реакции 1765° С. По приведенной реакции образуется карбид кальция. При совместном восстановлении CaO и SiO2 конечным продуктом является силицид кальция

2(SiO2) + (CaO) + 5Cт = [CaSi2] + 5 {СО}.

Совместное восстановление рассматриваемых оксидов начинается при температуре ∼1580°C, т. е. ниже, чем температура начала восстановления отдельных оксидов.

Одновременно в печи идут реакции шлакообразования, например (CaO) + (SiO2) = (CaO·SiO2). Причем образование шлака может происходить раньше, чем начинается восстановление по приведенным выше суммарным реакциям, так как для их протекания необходимы более высокие температуры. В печи получают развитие процессы восстановления SiO2, CaO и силикатов кальция не только углеродом, но и кремнием, и карбидом кремния, образующихся по схемам, приведенным в статье Термодинамика восстановления кремния, а также карбидом кальция. При углетермическом производстве силикокальция марок СК25 и СК15 восстановление кальция и кремния облегчается присутствием железа, которое разрушает карбиды и, растворяя силициды кальция, уводит их из зоны реакции, что способствует протеканию процесса восстановления.

При силикотермическом восстановлении извести, выгодно отличающемся отсутствием карбидообразования, идет реакция

2 (CaO) + 3[Si] = 2 [CaSi] + (SiO2).

Технология выплавки силикокальция

Силикокальций марок СК25 и СК30 выплавляют в печах мощностью 10—15 МВ-А с угольной футеровкой при рабочем напряжении 120—140 В и силе тока на электродах 50— 55 кА, что обеспечивает глубокую и устойчивую посадку электродов в шихте (~500 мм). В результате вращения ванны печи (в секторе 20—25° со скоростью один оборот за 70 ч) создаются необходимые условия для разрушения карбидов, что позволяет выплавлять силикокальций отдельными кампаниями длительностью по два с половиной— три месяца. После этого для разрушения образовавшегося в печи «козла» из карбидов и шлака необходимо в течение одного — полутора месяцев выплавлять 45%-ный ферросилиций и затем снова можно в течение двух с половиной — трех месяцев плавить силикокальций.

Вследствие зарастания ванны карбидами при выплавке силикокальция приходится проводить один раз в течение полутора лет ремонт печи с заменой футеровки. После очередного капитального ремонта для разогрева печи в ней в течение месяца выплавляют 45%-ный ферросилиций.

При расчете шихты исходят из того, что использование кальция составляет 67%, кремния 75%. Избыток твердого углерода (с учетом добавок) в шихте должен составлять в первой кампании (на чистой печи) 10—12% и на второй кампании (после разрушения «козла») 15—16%. Колоша шихты имеет следующий состав: 200 кг кварцита, 85 кг извести, 50 кг древесного угля, 30 кг каменного угля и 90—100 кг коксика.

Выплавку силикокальция ведут непрерывным процессом и шихту загружают в печь по мере ее проплавления. Расход электроэнергии на колошу шихты (с 200 кг кварцита) составляет 1630—1700 кВт-ч. Для обеспечения хорошей работы печи необходимо как можно дольше сохранять низкий уровень колошника. С этой целью шихту непрерывно подгребают к электродам и ежесменно удаляют настыли карборунда с поверхности колошника.

Восстановительные процессы при выплавке силикокальция протекают в наиболее горячих зонах печи, т. е. у электродов, вокруг которых образуются газовые полости, имеющие в своей нижней части карбидные «чашки». Образовавшийся сплав скапливается в полости («щели»), находящейся на уровне выпускного отверстия. Сохранение этих чашек и наличие полости являются обязательными условиями нормального протекания процесса. Этому способствует работа с большим избытком восстановителя, однако чрезмерное развитие процесса карбидообразования приводит к зарастанию печи карбидами, в основном карборундом, и перекрытию полости и ходов из нее, т. е. к прекращению выхода сплава, шлака и газа из летки.

Для предотвращения этого в печь после каждого выпуска сплава вводят, если это позволяет состав сплава, добавки кварцита в количестве 400—600 кг на плавку. Их загружают ближе к электроду, после чего сюда подгребают горячую шихту, а затем сверху загружают свежую, холодную шихту.

При нормальной работе из печи должно выходить минимальное количество шлака, содержащего примерно 45—55% SiO2; 15—20% CaO; 10% SiC; 10—15% CaC2; 2—3% Al2O3; остальное Mg, FeO и др.

Выпуск силикокальция осуществляют каждые два часа в футерованный графитовой плиткой ковш и затем сплав разливают в чугунную изложницу.

Технология выплавки силикокальция марок СК10 и СК15

Выплавку силикокальция ведут в закрытой печи мощностью 3,5 МВ-А с вращающейся ванной и угольной футеровкой при рабочем напряжении 127 В. Шихту рассчитывают, исходя из следующих условий использования кремния ферросилиция: используется на восстановление 15%, переходит в сплав 55%, окисляется кислородом воздуха 20%, взаимодействует с железными стержнями, используемыми для перемешивания, 10%. Избыток извести принимается равным 10%, расход плавикового шпата 15 кг на 100 кг ферросилиция.

Расчетный состав колоши шихты следующий: 200 кг извести, 196 кг ферросилиция, 30 кг плавикового шпата. Оптимальное отношение в шихте СаО и свободного кремния колеблется в пределах 1,7—2. Увеличение этого значения приводит к повышению содержания в сплаве кальция и снижению содержания железа. Сплав становится более легким, дуга начинает гореть непосредственно на сплаве, что приводит к увеличению потерь кальция и кремния, снижению используемой мощности печи, ухудшению отделения сплава от шлака и, следовательно, к увеличению потерь сплава с шлаком. Плавиковый шпат уменьшает плотность шлака и улучшает разделение сплава и шлака, что сокращает угар и потери сплава.

Процесс плавки — периодический с полным проплавлением шихты. На плавку в течение 2 ч заливают 12 колош шихты. Расход электроэнергии на колошу шихты составляет 380—420 кВт-ч. Нормальная работа: печи характеризуется устойчивым электрическим режимом и содержанием в сплаве 16—19% Са. Шлак выходит из печи равномерно и при остывании рассыпается.

Пониженное содержание кальция в сплаве объясняется избытком ферросилиция в шихте или низким содержанием СаО в извести. Высокое содержание кальция в сплаве является следствием недостатка восстановителя. Это сопровождается уменьшением зоны плавления и всплыванием части сплава над шлаком, что приводит к возрастанию потерь сплава.

Сплав и шлак выпускают из печи одновременно четыре раза в смену в ковш, футерованный графитовой плиткой с теплоизоляционным слоем из шамотного кирпича, и после тщательного удаления шлака разливают в чугунные изложницы. После остывания сплав дробят, очищают и пакуют в металлические барабаны. Шлак содержит 63—68% CaO, 30—33% SiO2 и 2—5% корольков сплава.

Выплавку 15%-ного силикокальция углетермическим способом осуществляют в открытой печи мощностью

15 МВ-А. Колоша шихты состоит из 220 кг кварцита, 85 кг коксика, 50 кг древесного угля, 30 кг каменного угля, 55 кг железной стружки. Плавку ведут непрерывным процессом.

Наблюдаются определенные затруднения в работе летки и при разливке сплава вследствие выхода большого количества жидкого шлака. Сплав имеет повышенное содержание алюминия (~1%) и углерода и загрязнен

шлаковыми включениями. Шлак содержит 20% SiO2, 45% CaO, 30% CaC2 и др. Сложность технологии и низкие общие технико-экономические показатели делают проблематичной рентабельность такого производства.

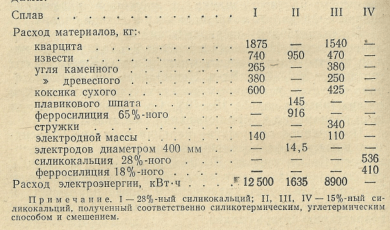

Сплав примерно такого же состава может быть получен значительно проще и дешевле путем смешения в ковше жидкого силикокальция и 18%-ного ферросилиция. Ниже приведен расход материалов и электроэнергии на 1 т при выплавке сплавов кальция различными методами:

Применение и состав сплавов кальция

Кальций легко взаимодействует с кислородом, серой, азотом, водородом и многими другими элементами и при высоких температурах восстанавливает оксиды большинства металлов, поэтому его применяют для раскисления и десульфурации расплавленных металлов. Однако высокая стоимость и сложность хранения и использования металлического кальция ограничили применение его в промышленном масштабе в черной металлургии. Соединения кальция с кремнием — силициды кальция, значительно дешевле и более устойчивы при нормальной температуре. В связи с этим для раскисления, десульфурации и дегазации стали и литейного чугуна, для регулирования размера и формы неметаллических включений в стали, для графитизации и получения однородного серого чугуна используют силикокальций — сплав кальция с кремнием или тройной сплав кальция, кремния и железа, который обладает повышенной плотностью и кальций которого лучше усваивается жидкой сталью. Кроме того, силикокальций марок СК10 и СК15 является основой для производства многих комплексных раскислителей и модификаторов. Некоторое количество силикокальция используют в пиротехнике, для получения некоторых чистых металлов кальцийсиликотермическим методом и т. д.

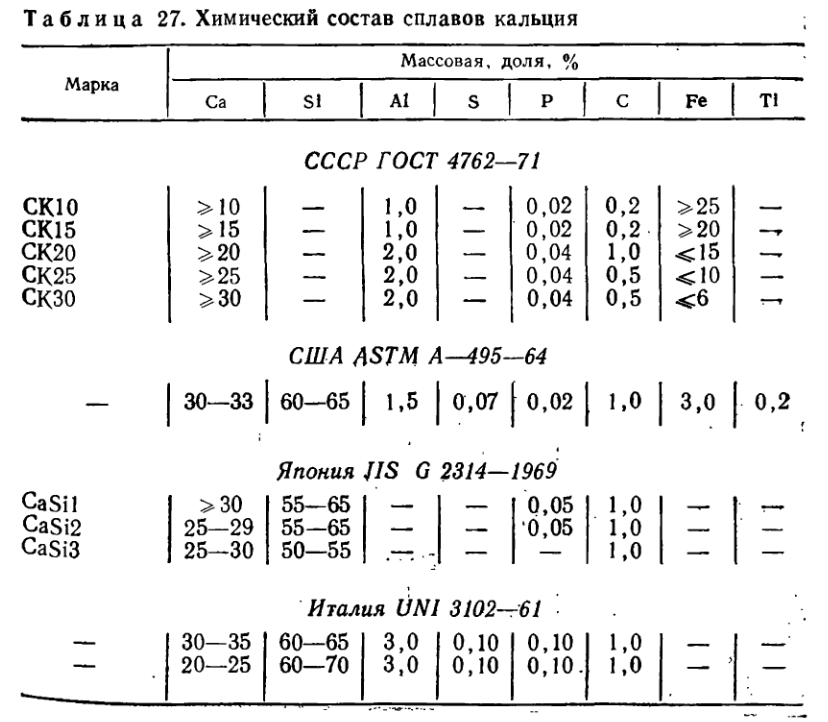

Химический состав сплавов кальция по стандартам ряда стран приведен в табл. 27. Силикокальций марок СК25 и СК30 содержит 2—4 % SiC и более, <1 % силиката кальция, 10—36 см3 O2, 36—210 см3 Н2 и до 70 см3 N2 на 100 г сплава. Содержание серы в них колеблется в пределах 0,05—0,08% и может достигать 0,13—0,20%. В СК10 и СК15, полученном углеродотермическим способом, содержится <0,6 % С и <2 % Al. При обработке жидкого силикокальция смесью извести (65 %) и плавикового шпата (35 %) при расходе смеси 5 кг/т и при переливе сплава из ковша в ковш содержание углерода снижается с 1,0 до 0,1—0,06 %. Фазовый состав рафинированного от углерода силикокальция марки СК30 примерно следующий, %: SiC 0,20; Siсв 9,09; CaSi2 81,5; Fe2Si5 4,65; Ca2Si3Al44,23, примесей 0,33.

Силикотермический силикокальций марок СК10 и СК15, производство которого освоено в СССР в последние годы, значительно более чист по содержанию вредных примесей. В пересчете на сплав с 30 % Са он содержит примерно по 0,016 %S и Р, 0,08% С, тогда как для силикокальция марок СК25 и СК30 характерно 0,08 % S, 0,02 % Р и 1,15 % С. Расход силикокальция обычно колеблется в пределах 2—4 кг/т стали.

Сырые материалы для выплавки сплавов кальция

Шихта для углеродотермического производства силикокальция состоит из кварцита, извести, коксика, древесного и каменного угля. Требования к кварциту и восстановителю, используемым при производстве силикокальция, аналогичны предъявляемым при производстве ферросилиция. Крупность материалов для плавки должна быть следующей: кварцита 50—100 мм, коксика 5—20 мм, древесного угля 8—100 мм, каменный уголь должен быть в куске < 60 мм и отсеян от мелочи <10 мм; известь из шахтных печей должна быть крупностью 40—100 мм.

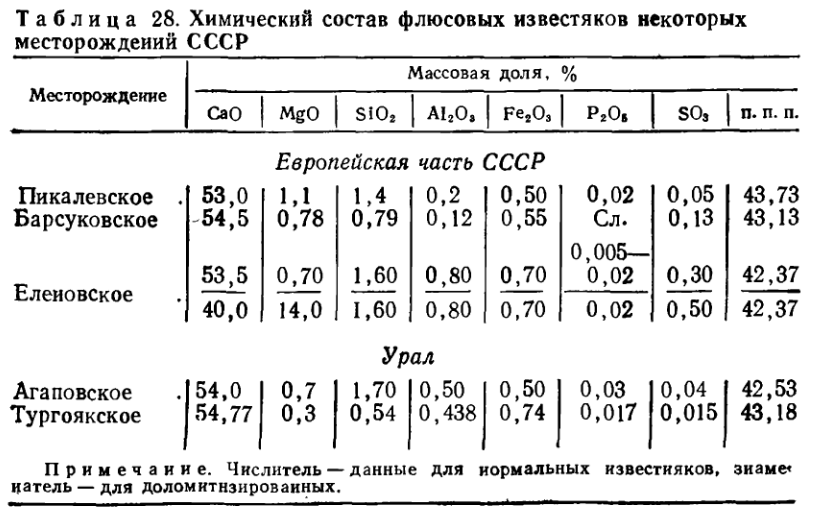

Известь должна быть свежеобожженной и содержать не менее 94 % СаО. Плохо обожженная известь резко повышает расход электроэнергии и восстановителя, снижает производительность печи, производит к расстройству хода ее и к уменьшению продолжительности кампании. Примерный химический состав известняков используемых для получения извести приведен в табл. 28.

При силикотермическом производстве силикокальция может быть использована известь с вращающихся печей крупностью 0—50 мм, содержащая ≥90 % CaO и ≤0,017 % Р. Однако использование шахтной извести и в этом случае предпочтительно, так как вследствие более высокого содержания CaO экономится ферросилиций, снижается расход электроэнергии и увеличивается производительность печи. Применяемый при силикотермическом производстве силикокальция ферросилиций должен быть гранулированный или дробленый (<20 мм) и содержать 68—72% Si, при выплавке СК10 и СК15 и —90% Si при выплавке СК30, а плавиковый шпат должен быть в кусках >50 мм и содержать >55 % CaF2 и 7 % SiO2.

В зарубежной практике производства силикокальция исходным материалом часто является технический карбид кальция, имеющий примерно следующий состав: 78 % CaC2, 17 % CaO и 5 % примесей MgO, Fe2O3, Al2O3, SiO2 и др. Получают его плавкой в мощных (до 100 MB А) электропечах из извести и углеродистого восстановителя при расходе электроэнергии 9000 МДж/т (~2500 кВт-ч/т).