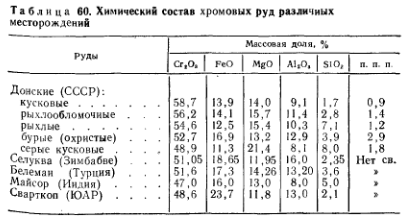

Среднее содержание хрома в земной коре составляет 0,035 %. Основными хромсодержащими минералами хромовой руды являются хромшпинелиды, часто называемые хромитами. Хромиты образуют несколько разновидностей: собственно хромит FeCr2O4, (46,5 % Cr), магнохромит (Mg, Fe)Cr2O4 (42 % Cr), алюмохромит Fe(Cr, Al)2O4 (37 % Cr), и хромпикотит (Mg, Fe) • (Cr, Al)2O4 (33 % Cr). Несмотря на то, что залежи хромовых руд широко распространены, промышленное значение имеет лишь ограниченное число месторождений. Потребности отечественной ферросплавной промышленности полностью покрываются хромовыми рудами Донского месторождения (Актюбинская обл., Каз. ССР). Большие запасы хромовых руд имеются (в скобках — запасы руд, млн. т) в ЮАР (2000), Зимбабве (600), Турции (10), Филиппинах (7,5), Канаде (5), Бразилии, Финляндии и других странах. Химический состав хромовых руд некоторых отечественных и зарубежных месторождений приведен в табл. 60.

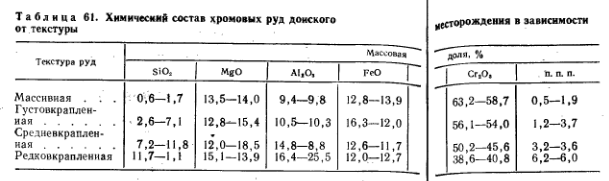

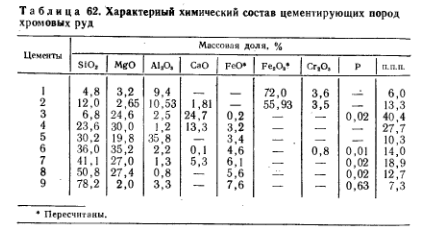

Донские руды делятся на крепкие (кусковые), рыхлые и порошковые, по текстурным особенностям — на сплошные (массивные) и вкрапленные. Их примерный состав приведен в табл. 60, 61. Наибольшее количество кремнезема и фосфора содержится в рудах с кремнистым цементом, а оксидов железа — в рудах с железистым цементом. Фосфор концентрируется в карбонатах, фосфоритах и апатитах, содержание его составляет 0,003—0,05 %. Характерный химический состав цементирующих пород, по данным X. Н. Кадарметова, приведен в табл. 62. Основные сопутствующие минералы: серпентин (Н4Мg3Si2O9) и различные карбонаты, количество которых составляет 5—40 % при средних значениях 8—15%, гидроксидов железа — от следов до 10% и свободных оксидов <3 %. В заметных количествах присутствуют марганец (0,08—0,29 % MnO), никель (0,02—0,23 % NiO), кобальт (до 0,16 % CoO), ванадий (0,01 —1,17 % V2O5), титан, медь и ряд других элементов. Содержание углерода в виде карбонатов 0,05—1,0 % и в виде органических соединений до 0,1 %.

Технология выплавки определенных марок феррохрома требует применения различных хромовых руд, которые значительно различаются по поведению в плавке. При выплавке высокоуглеродистого феррохрома марки ФХ650 доля богатых кусковых руд с массивной или густовкрапленной текстурой и крупнокристаллической структурой должна быть 40—50 %, а ФХ800 — 25—30 %. Поскольку эти руды трудновосстановимы, тугоплавки и плохо растворимы в шлаках, то они образуют в печи на поверхности раздела шлак — металл рудный слой, наличие которого позволяет получить сплавы с заданным содержанием углерода и кремния. Крупнокусковые руды также необходимы при выплавке среднеуглеродистого феррохрома бесфлюсовым силикотермическим методом и ферросиликохрома одностадийным методом. Для выплавки передельного феррохрома целесообразно использовать наиболее бедные руды, но имеющие рыхлое строение и хорошо восстанавливающиеся.

Хромовые руды, применяющиеся для выплавки рафинированного феррохрома, должны содержать минимальное количество кремнезема, что уменьшит расход извести и потери хрома в шлаке. Хромовые руды с повышенным содержанием кремнезема целесообразно использовать при выплавке высокоуглеродистого и передельного феррохрома, это обеспечивает снижение расхода кварцита и уменьшение кратности шлака. При выплавке рафинированного феррохрома восстановительные процессы идут в расплаве, поэтому следует применять порошковые руды, а при их отсутствии руду следует измельчать до фракции ≤20 мм. Особенно нежелательны кусковые магнезиальные руды, применение которых повышает на 5—8% расход электроэнергии и ферросиликохрома. Легковосстановимые руды с железистым цементом рационально употреблять в смеси с другими рудами, что обеспечивает улучшение восстановимости рудной смеси, предупреждает разрушение футеровки печей вследствие агрессивности перегретого феррохрома с пониженным содержанием хрома и т. д. Донские хромовые руды для ферросплавного производства в соответствии с ТУ 14-9-220—81 поставляют марок ДХ-1-1 и ДХ-1-2, которые содержат соответственно ≥50 и ≥47% Cr2О3 при соотношении оксидов хрома и железа не менее 3,5 и 3,0. Содержание кремнезема ≤7 и 9 %, фосфора ≤0,005 % и серы ≤0,05 %. Размеры кусков поставляемой руды составляют 0—10, 10—80, 80—300, 0—300, 10—20 и 20—80 мм. Содержание хрома в руде является важнейшим показателем ее качества. Так, по данным С. В. Безобразова, при производстве рафинированного феррохрома при повышении содержания Cr2O3 в руде с 48,0 до 53,9 % кратность шлака снижается с 3,26 до 2,74 и потери хрома с отвальным шлаком уменьшаются с 13,0 до 9,35 %, а повышение содержания Cr2O3 на 1 % увеличивает производительность печи на 2,63—4,85 % и снижает расход электроэнергии на 2,43—4,18 %.

Истощение запасов богатых хромовых руд привело к добыче бедных руд (уже в 1970 г. ~52 % объема добычи составляли руды с 30— 45 % Cr2O3) и к расширению работ по обогащению бедных руд, и в частности, по повышению отношения хрома к железу в них. Для донских хромовых руд высокие показатели обогащения обеспечиваются гравитационными методами. При промышленном опробовании из руды с 45,6 % Cr2O3 были получены концентраты с 54,3—57,3 % Cr2O3, Руда, предназначенная для выплавки рафинированного феррохрома должна подвергаться сушке до влажности 0,5—1,5 %. Рекомендованный совместный обжиг руды и известняка во вращающихся печах при 1100 и 1200 °С, в результате которого в окислительной среде образуется хромитохромат кальция (9CaO·4CrO3·Cr2O3), и для состава с 50 % Cr2O3 и 50 % CaO температура плавления составляет 1022°С (в нейтральной атмосфере в системе CaO—Cr2O3 самая низкая температура плавления 1930 °С для того же состава) не нашел широкого применения в промышленности. Это объясняется как образованием настылей во вращающихся печах, так и, главным образом, образованием токсичных соединений, содержащих CrO3. Совместный обжиг в восстановительных условиях не может быть рекомендован по тем же причинам, хотя содержание CrO3 резко снижается (и растет температура плавления расплава). Кроме того, совместный обжиг в трубчатых печах приводит к получению нестабильного по химическому составу материала, что осложняет последующее ведение плавки.

Мелкие порошковые руды и концентраты не всегда могут быть эффективно использованы в плавке (например, при выплавке высокоуглеродистого феррохрома). Возникает необходимость проводить окускование руд тем или иным методом. Агломерация хромовых руд затруднена высокой температурой плавления зерен хромшпинелида (>2000 °С) и цементирующих пород (>1400 °С); их спекание происходит только при достижении 1400—1450 °С и даже 1810 °С, что создает значительные трудности в работе агломерационных установок. В промышленных условиях агломерацию хромовых руд проводят в Японии. Смесь, состоящую из хромовой руды, коксика, магнезита и кремнезема спекают в агломерационной чаше при 1550 °С. Агломерат имеет высокую прочность, выход годного 85 %. Широко используют окомкование хромовых руд, что наиболее целесообразно для очень мелких концентратов. Так, из руды г. Оутокумму (Финляндия) с 24 % Cr2О3 и 1,6—1,7 % Cr/Fe получают концентрат крупностью <0,074 мм (80%), который окомковывают в чашевом грануляторе и обжигают в шахтной печи при 1200 °С; достигаемая прочность 150—200 кг/окатыш при их крупности 20 мм.

При выплавке передельного феррохрома на ЧЭМК в печи мощностью 16,5 МВА на хромоугольных окатышах расход электроэнергии снизился на 7 % и производительность печи повысилась на 13 %. Окатыши готовили из хромовой руды и ангарского полукокса. Максимальная прочность окатышей достигалась при помоле 70—80 % руды и восстановителя до фракции 0,074—0 мм. Шихту увлажняли до влажности 3—5 % и давали 3—4 % жидкого стекла плотностью — 1300 г/л.

При выплавке передельного феррохрома на ЧЭМК в печи мощностью 16,5 МВА на хромоугольных окатышах расход электроэнергии снизился на 7 % и производительность печи повысилась на 13 %. Окатыши готовили из хромовой руды и ангарского полукокса. Максимальная прочность окатышей достигалась при помоле 70—80 % руды и восстановителя до фракции 0,074—0 мм. Шихту увлажняли до влажности 3—5 % и давали 3—4 % жидкого стекла плотностью — 1300 г/л.

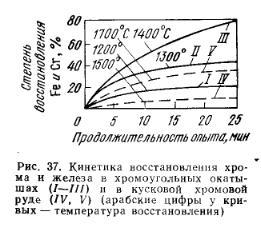

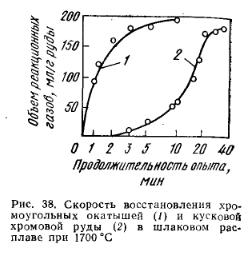

Сушили окатыши в потоке дымовых газов или подогретого воздуха при 120—130 °С. Сухие окатыши имели прочность 0,7—1 кН/окатыш. Восстановимость оксидов хрома и железа в окатышах значительно выше, чем в кусковой хромовой руде (рис. 37, 38).  Оксиды хрома и железа в окатышах восстанавливаются с достаточно высокой скоростью уже при 1250—1300 °С, а в хромовой руде такая же скорость восстановления оксидов достигается лишь при 1700 °С.

Оксиды хрома и железа в окатышах восстанавливаются с достаточно высокой скоростью уже при 1250—1300 °С, а в хромовой руде такая же скорость восстановления оксидов достигается лишь при 1700 °С.

В шлаковом расплаве, содержащем 30 % MgO, 30 % SiO2, 30 % Al2O3 и 10 % Cr2О3 и нагретом до 1700°С, окатыши восстанавливаются примерно в десять раз быстрее, чем руда, причем процесс восстановления окатышей опережает их расплавление. Исследования показали высокую технико-экономическую эффективность предложенной схемы подготовки шихты для производства передельного феррохрома.

Автоклавный способ окомкования мелкой хромовой руды успешно применяют на заводе в г. Трольхеттане (Швеция). Хромовую руду размалывают до крупности <0,2 мм, при этом примерно 1/3 руды имеет крупность <0,07 мм. Молотую руду смешивают со связующим, гашеной известью и кремнистым материалом и увлажняют. Кремнистый материал поступает из фильтров, установленных за печами для выплавки ферросиликохрома. Полученную массу окомковывают на дисковом окомкователе с получением окатышей диаметром 15—20 мм. Окатыши загружают на вагонетки и ставят в автоклавы, работающие при температуре около 205 °С. Окатыши успешно применяют при выплавке феррохрома. Однако процесс плавки с использованием окатышей имеет ряд существенных недостатков:

- высокие капиталовложения;

- необходимость высокой степени организации производства и наличия квалифицированного персонала при загрузке в печь горячих окатышей;

- высокие затраты на измельчение и обжиг;

- ограничения по составу сырья (содержание кремнезема в руде ограничено для предупреждения спекания шихты во вращающейся обжиговой печи).

Это сдерживает применение процесса окомкования окатышей для производства сплавов хрома. В промышленных масштабах окомкование освоено в Финляндии, Японии (с нагревом и восстановлением окатышей) и других странах.

В последние годы получило более широкое распространение брикетирование хромовых руд. В настоящее время этот способ окускования применяют так же широко, как и окомкование, причем ему придают еще большее значение. Предприятия, рассчитанные на применение шихты, состоящей на 100 % из брикетов имеются в ЮАР, ФРГ, Индии, Японии. Ряд предприятий проектируют и реконструируют с целью применения брикетированной шихты. Сырьем для производства брикетов служат хромовая руда, гашеная известь и меласса. Мелкую хромовую руду подвергают грохочению, и подрешетный продукт крупностью 6,3—9,5 мм транспортируют к вращающейся сушильной печи; после сушки содержание влаги снижается до <2,5 %. Температура газа в сушильной печи составляет на входе 700—900, на выходе 70—120 °С, в зависимости от размеров установки и содержания влаги в материале. Известь гидратируют на 93—97 %, а затем смешивают с рудой, после этого в смесь добавляют мелассу при 35—40 °С. Для хорошего перемешивания трех компонентов смесь должна пройти через два-три смесителя. Плотность брикета регулируется скоростью подачи материалов в пресс.

После брикетирования материал подвергают грохочению: подрешетный продукт крупностью 25,4—38 мм возвращается в первый смеситель, а надрешетный поступает на склад. Высота материала на складе не должна превышать 2—3 м, иначе брикет станет чрезмерно горячим, и меласса потеряет связующие свойства. Склады для брикетов рассчитаны на хранение их в течение 3—6 мес. Брикеты содержат по 2,5—3,5 % мелассы и гашеной извести. Размер брикетов может быть различным в зависимости от требований. Обычно они имеют длину 51 —127, ширину 38—63 и толщину 25,4—51 мм. Чем больше размер получаемых брикетов, тем меньше степень износа отдельных элементов брикетирующего пресса. Процесс брикетирования позволяет также добавлять в брикеты флюсы и восстановители.

При использовании брикетов или окатышей из хрупкой кусковой руды содержание углерода в феррохроме достигает 7—8 %, кремния — 1 %. Причиной высокого содержания углерода является высокая реакционная способность брикетов. Если содержание углерода в феррохроме необходимо уменьшить, то при существующей технологии это можно сделать только добавлением крупнокусковой 5 руды. Извлечение хрома составляет 80—90 %, но при переработке шлака можно дополнительно извлечь 5—6 % хрома. Расход энергии при работе на холодной шихте составляет 13600—14400 МДж/т (3500—4000 кВт-ч/т) сплава и зависит главным образом от вида руды. Увеличенное количество шлака при использовании связующих компенсируется улучшением теплообмена в печи в результате лучшей газопроницаемости шихты, что также значительно уменьшает унос пыли с отходящими газами. На шихте, состоящей на 100 % из брикетов, работает фирма «Р. М. Элойз» (ЮАР), на двух открытых печах мощностью 30 MBA каждая, которые в настоящее время работают с нагрузкой 25 МВт, фирма «Саманкор» (ЮАР), использовавшая кусковую руду в закрытой печи мощностью 48 MBA, перешла на применение брикетов. Таким образом, брикетированную шихту можно применять в печах любого типа.

Более широкое применение брикетов по сравнению с горячими восстановленными окатышами и агломератом в шихте печей для выплавки феррохрома в последние годы объясняется рядом причин: низкими капитальными и эксплуатационными затратами, несложностью оборудования и относительной простотой процесса, независимостью работы установки для брикетирования и рудовосстановительной печи. С установки для брикетирования брикеты отправляют на склад, поэтому установка может находиться в любом месте — около печи, на руднике или на центральном пункте по распределению брикетов различным предприятиям. При работе на брикетах нет ограничений по химическому составу хромовой руды; можно использовать руды, содержащие 5—6 % SiO2 и более, которые обычно образуют настыли во вращающейся печи. Брикеты хромовой руды являются также хорошим шихтовым материалом для производства ферросиликохрома; уже несколько печей при выплавке ферросиликохрома работают на шихте, состоящей на 100 % из брикетов.

Преимущества хромоугольных окускованных шихт в наибольшей степени могут быть реализованы при сочетании их плавки с предварительным нагревом и металлизацией. В Японии на производстве высокоуглеродистого феррохрома работает печь мощностью 23 MBA, в которую загружают предварительно частично восстановленные горячие окатыши, что снижает расход электроэнергии на 46 %. Такие процессы позволяют использовать пылеватые руды и дешевые восстановители и флюсы. Используемая в качестве флюса известь должна иметь >90 % CaO и до 0,011 % P и не содержать углеродсодержащих материалов. Требования к углеродистому восстановителю и кварциту аналогичны предъявляемым при производстве ферросилиция, кроме более жестких требований к коксику по содержанию фосфора (желательно <0,02 % P) при производстве высокоуглеродистого феррохрома и ферросиликохрома и серы (<0,5 %) при производстве высокоуглеродистого феррохрома.