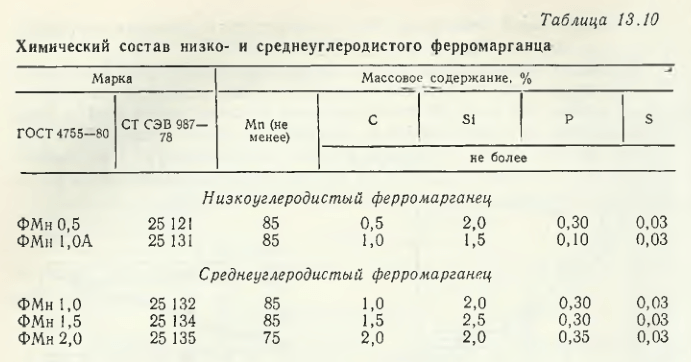

Низко- и среднеуглеродистый ферромарганец по химическому составу должен удовлетворять ГОСТ 4755—80 (табл. 13.10). Ферромарганец этих марок также получают электросиликотермическим методом. Физико-химические основы восстановления MnO кремнием были рассмотрены выше. В качестве марганецсодержащего сырья используют марганцевые концентраты, низкофосфористый шлак или их смеси.

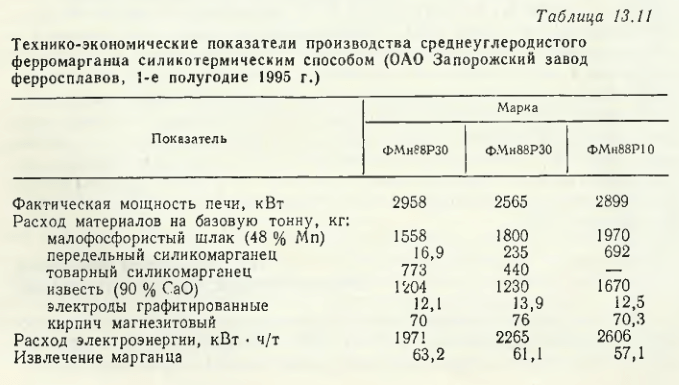

С учетом получения сплава с заданным содержанием фосфора в зависимости от исходного марганцевого сырья используют силикомарганец с различным содержанием фосфора. Основные показатели выплавки среднеугдеродистого ферромарганца приведены в табл. 13.11. Из данных табл. 13.11 следует, что при выплавке ферромарганца с различным фосфором удельный расход электроэнергии тем выше, а извлечение марганца тем ниже, чем больше расход малофосфористого шлака и чем меньше товарного силикомарганца.

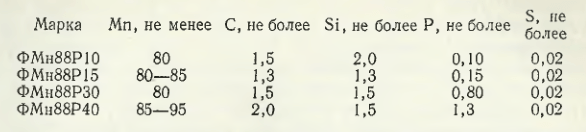

Запорожский завод ферросплавов производит в настоящее время среднеуглеродистый ферромарганец следующего химсостава (в мас.%):

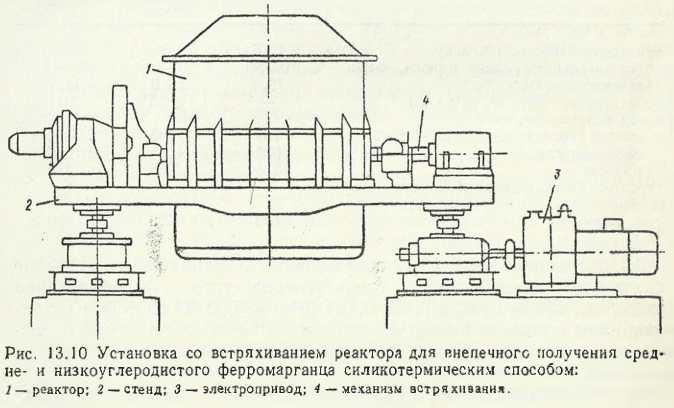

Для производства марганцевых ферросплавов и прежде всего среднеуглеродистого ферромарганца интерес представляют ушкатынские низкофосфористые марганцевые руды, содержащие марганец в виде гаусманита и силикатов марганца, а также концентрат, получаемый из ушкатынской окисленной рудые рудообразующими минералами пиролюзитом и псилохмеланом. Под руководством Т. Г. Габдуллина проведены плавки среднеуглеродистого ферромарганца из указанных выше руды и концентрата и для сравнения из низкофосфористого шлака. Установлено, что расход силикомарганца тем больше, чем выше окисленность марганцевого сырья. За рубежом осваиваются электропечные способы получения средне- и низкоуглеродистого ферромарганца, основанные на использовании тепла электротермических реакций восстановления оксидов марганца. В Японии предложен способ получения средне- и низкоуглеродистого ферромарганца методом смешения во встряхиваемых ковшах. Установка со встряхиваемым ковшом показана на рис. 13.10. Частота вращения вала с эксцентриком равна 0,83 с-1. При этом металл в ковше совершает вращательное движение, что обеспечивает эффективное перемешивание. Сущность технологии состоит в следующем. Термически подготовленную марганцевую руду (~50 % Mn) загружают в реакционный ковш в количестве 90 % от требуемого для процесса и 50 % извести, а затем заливают жидкий силикомарганец. По окончании заливки ~70 % кремния силикомарганца успевает прореагировать, а затем начинают встряхивание ковша и загружают остальное количество руды и извести. Продолжительность встряхивания составляет 15—20 мин, температура процесса 1300 °С, стойкость футеровки ковша 120 операций. Этот способ позволяет снизить тепловые потери на 67 % и продолжительность плавки в четыре раза.

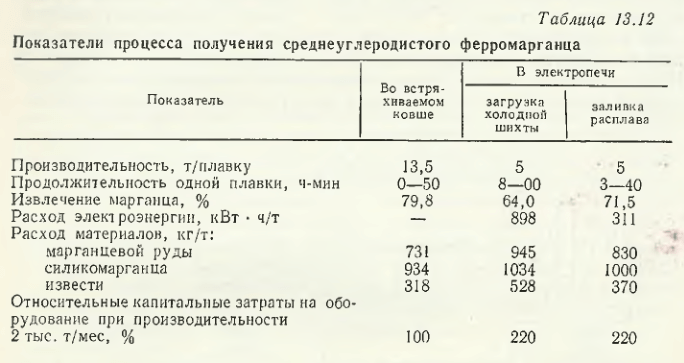

Анализ данных табл. 13.12 показывает, что технико-экономические показатели производства среднеуглеродистого ферромарганца (78 % Mn, < 2 % C, < 2 % Si; 0,40 % P и ≤ 0,02 %) способом встряхивания значительно выше, чем печным. Этим способом можно производить также иизкоуглеродистый ферромарганец и металлический марганец.

Предложен способ получения ферромарганца в ковше с использованием марганцевой руды и сплава на основе кремния. В реактор через фурму вводят расплавленный силикомаргаиец, смесь извести и марганцевой руды со степенью окисленности >3 и перемешивают систему газом в течение всей реакции, потом выпускают известково-силикатный шлак, содержащий 20—35 % MnO, и затем рафинированный ферромарганец. Далее в реактор вводят вышеуказанный шлак и гранулированный твердый или жидкий восстановитель с высоким содержанием кремния (>>50 %), перемешивают систему в течение всей реакции, выпускают известково-силикатный шлак и силикомарганец с содержанием 15—45 % Si. Японские исследователи предложили плавку ферромарганца вести в конвертере с подачей инертного газа через днище. В расплавленный шлак от выплавки ферромарганца в электропечи с содержанием 20—45 % Mn, <1 % Fe и 0,01 % P сверху присаживают сплав системы Fe — Si, а снизу в течение 10—25 мин подают инертный газ под давлением 0,1—0,3 МПа. Предложен способ рафинирования ферромарганца, позволяющий понизить концентрацию кремния и алюминия, заключающийся в том, что к расплаву добавляют флюс, содержащий оксиды ЩМ или ЩЗМ, галоген, и продувают расплав сверху или снизу окислительным газом, например, воздухом. Способ позволяет стабильно получать сплавы системы Fe — Mn с концентрацией кремния и алюминия ≤0,005 %.

Получение среднеуглеродистого ферромарганца продувкой кислородом высокоуглеродистого ферромарганца

Первые опыты по рафинированию высокоуглеродистого ферромарганца от углерода путем продувки расплава воздухом были проведены в СССР еще в 30-е годы. Вследствие напряженного теплового баланса и большого угара марганца при продувке воздухом этот способ не получил промышленного внедрения. В связи с широким применением в металлургии кислорода в 60-е годы опыты по рафинированию высокоуглеродистого ферромарганца продолжены. Промышленные установки по продувке жидкого ферромарганца кислородом по способу МОР производительностью 500 т/мес работают на заводах фирмы «Union Carbide» (США) в Норвегии, в США с 1976 г. и в Мексике.

В связи с освоением этого нового способа фирма «Union Carbide» с 1976 г. прекратила получение среднеуглеродистого ферромарганца силикотермическим методом, что обеспечило экономию электроэнергии 3000 кВт • ч/т (~50 %), расходуемой при традиционном электросиликотермическом способе выплавки этого ферромарганца (≤1,5 % С; 1,5 % Si).

По способу, предложенному в Японии, расплав высокоуглеродистого ферромарганца подают в конвертер с донным и верхним дутьем. Через фурму вдувают кислород для окисления кремния и углерода, одновременно подавая в качестве шлакообразующих известь, доломит или шлак от выплавки ферромарганца. Расход газа для перемешивания, подаваемого через днище (Ar, CO2 или N2), три — десять объемов на сто объемов кислорода, вдуваемого сверху. Обработку расплава ведут при 1600—1830 °С, при этом получают ферромарганец с содержанием 0,2—2 % С без использования электропечи.

По этому способу продувку ферромарганца ведут в конвертере с верхней и нижней подачей дутья, начиная с 1300—1400 °С и заканчивая при 1650—1800 °С. Причем снизу подают не чистый инертный газ, а смесь его с кислородом. Количество кислорода в дутье, подаваемом снизу, составляет 15—20 % от объема O2, вдуваемого сверху. По достижении в расплаве ~ 2 % С подача O2 сверху прекращается, а снизу подают дутье, кислород и инертный газ из расчета ≤20 объемов последнего на 100 объемов кислорода.

Предложен способ обезуглероживания ферромарганца до ≤ 2 % С при помощи марганцевого шлака в вакууме. Первоначально расплав продувают кислородом до содержания ≤3,5 % C и ≤0,2 % Si, а затем наводят шлак, содержащий до 44 % MnO, и перемешивают ванну при 1500—1550 °С. При расходе 330 кг шлака на 1 т ферромарганца получают 1050 кг сплава с 1,2 % C и 0,2 % Si. При необходимости снижения содержания кремния в ферромарганце при уменьшении потерь марганца насыщенные и ненасыщенные углеродом расплавы предложено продувать CO2 в реакторах для обескремнивания марганцевых сплавов.