Ванадий — хрупкий, очень твердый металл светлосерого цвета со следующими физико-химическими свойствами: атомная масса 50,95; валентность 2—5; плотность 6,09 г/см3, температура плавления 1912° С. Железо и ванадий полностью взаимно растворяются как в жидком, так и в твердом состоянии. Сплав, содержащий 31% V, имеет минимальную температуру плавления 1468° С. С углеродом ванадий образует ряд карбидов, из которых наиболее прочным является VС с температурой плавления 2830° С. С кремнием ванадий образует силициды; наиболее тугоплавкий из них V5Si3 с температурой плавления 2147° С. С кислородом ванадий образует ряд оксидов; наиболее распространенные из них основные VO и V2O3, амфотерный V2O4 и кислотный V2O5.

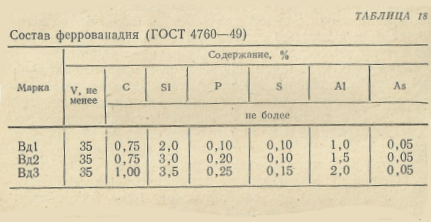

Для легирования стали ванадием используют феррованадий (табл. 18), металлический ванадий или ванадийсодержащие лигатуры.

Сырье и получение пятиоксида ванадия

Среднее содержание ванадия в земной коре значительно и составляет 0,015%, однако он относится к редким элементам, так как очень рассеян.

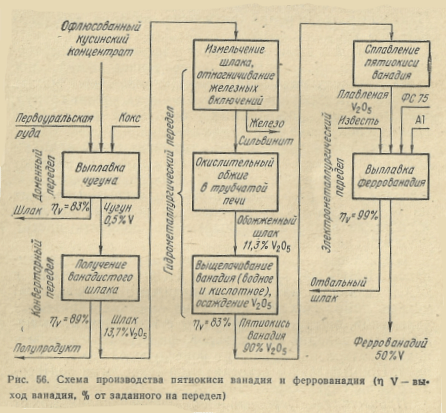

Низкое содержание ванадия в рудах определило сложный технологический процесс производства, представляющий собой сочетание ряда металлургических переделов (рис. 56). Цель доменного передела — получение ванадистого чугуна из руды при максимальном извлечении ванадия, составляющем ~83%. При конверторном переделе из чугуна с 0,5—0,6% V получают ванадийсодержащий шлак примерно следующего состава: 23,8% SiO2; 7,8% V (в виде FeO·V2O3); 1,1% MgO; 4,5% MnO; 1,2% CaO; 10% Cr2O3, остальное — железо и его оксиды. Извлечение ванадия из чугуна в шлак составляет 88—90%.

Передел конверторного шлака осуществляют гидрометаллургическим путем. Отсепарированный от металлических включений тонкоизмельченный шлак (<0,15 мм) смешивают с ~10% порошка сильвинита (Na, К)Cl и подвергают окислительному обжигу во вращающейся печи при температуре ~800° С. В результате обжига большая часть V2O3 окисляется до V2O5, которая соединяется с Na2O и K2O, образующимися при разложении сильвинита в NaVO3 и KVO3, растворимые в воде или 5—6%-ных растворах серной кислоты и малорастворимые в слабых (0,5%-ных) растворах кислоты.

Обожженный шлак (спек) выщелачивают сначала горячей водой (~50° С), а затем 6%-ным раствором серной кислоты. Из смеси водных и кислых растворов при кипячении и подщелачивании содой до слабокислой реакции осаждают техническую пятиокись ванадия, содержащую 75-82% V2O5. Осадок фильтруют, сушат, расплавляют в пламенной печи при температуре 1000-1100° С и разливают на металлический поддон.

Извлечение ванадия из шлака составляет 80—85%. Плавленый технический пятиоксид ванадия содержит 87-90% V2O5.

По содовой схеме извлечения ванадия из конверторных шлаков предусмотрено более, тонкое измельчение

шлака, последующая грануляция (окомкование) шихты, обстоящей из шлака и щелочных добавок, обжиг гранул,

выщелачивание растворимых соединений ванадия из гранул и получение пятиоксида ванадия.

Схема позволяет заменить сильвинит содой и, таким образом, отказаться от сложной схемы очистки газов от

хлористого водорода, повысить производительность обжиговых печей на 50—90% и степень вскрытия ванадия

на 5-6%, снизить трудоемкость и повысить качество пятиоксида ванадия и одновременно получить чистый

пятиоксид ванадия.

Работами ученых и производственников ЦНИИЧМ, ЧНИИМ и НПО «Тулачермет» в СССР создана новая схема ванадиевого производства: мокрый помол шихты и сепарация ее от металлических включений, окислительный обжиг с известняком, выщелачивание ванадия из растворов, фильтрация осадков и плавка пятиоксида ванадия с последующей его грануляцией. Промышленное освоение этой технологии подтвердило ее высокую эффективность.

Производство феррованадия

Феррованадий может быть получен путем восстановления пятиоксида ванадия углеродом, кремнием или алюминием. Восстановление углеродом не получило распространения, так как в этом случае преимущественное развитие получает реакция с образованием карбида. Получающийся в этом случае сплав содержит 4—6% С, и его нельзя использовать при выплавке большинства легированных сталей.

Восстановление пятиоксида ванадия кремнием протекает по реакции

2/5 (У205) + [Я] = 4/5 [V] + (SiO2).

Одновременно могут образовываться трудновосстано- иимые низшие оксиды УгОз и УО. Восстановление низших оксидов ванадия затруднено образованием силиката ванадия, и поэтому в шихту вводят известь, связывающую кремнезем и препятствующую образованию силикатов ванадия. Восстановление пятиоксида ванадия алюминием протекает по реакции

2/5 (V2O5) + 4/3 [Al] = 4/5 [V] + 2/3 (Al2O3)

Алюминотермическое восстановление низших оксидов ванадия при температурах процесса также характеризуется большим изменением изобарно-изотермического потенциала, что обеспечивает высокое извлечение ванадия. Этому способствует и низкая температура плавления V2O5, составляющая 675° С. Плавка феррованадия алюминосиликотермическим способом ведется в печи сталеплавильного типа при напряжении 150-250 В. Футеровка печи магнезитовая.

Шихтовыми материалами являются гранулированный пятиоксид ванадия фракции 10—30 мм, 75%-ный ферросилиций, алюминий в гранулах <30 мм, металлоотсев — отходы, полученные при сепарации конверторного шлака, стальная обрезь и известь. Плавка феррованадия складывается из двух периодов: восстановительного и рафинировочного. В первый период ведут восстановление ванадия из пятиоксида ванадия и рафинировочного шлака при избытке восстановителя и с использованием известковых шлаков. Содержание V2O5 в отвальном шлаке этого периода не должно превышать 0,35%, а сплав содержит 25-30% V, 21—23% Si и 0,3—0,5% С. Затем обогащают сплав ванадием путем восстановления содержащимся в нем кремнием и алюминием пятиоксида ванадия, который загружают в смеси с известью в соотношении 1 : 1,5. Содержание кремния в сплаве в конце восстановительного периода, составляет 9—12%, а ванадия 35—40%. Отвальный шлак содержит <0,35% V.

После слива шлака начинают рафинирование сплава от кремния, для чего в печь загружают пятиоксид ванадия и известь в соотношении 1:1. Восстановленный ванадий переходит в сплав, содержание кремния в котором снижается до <2%, после чего производят слив рафинировочного шлака и выпуск сплава в чугунные изложницы. Остывший сплав разделывают и упаковывают, а отходы, получающиеся при разделке и чистке, возвращают на переплав. Рафинировочный шлак, содержащий 40—45% CaO, 20—25% SiO2, 10—15% MgO, 10—15% V2O5, возвращают в печь в восстановительный период, следующей плавки.

Для получения 1 т базового феррованадия (40% V) необходимо 990 кг плавленого пятиоксида ванадия (100% V205), 415 кг ферросилиция ФС75, 100 кг алюминия, 1950 кг извести, 700 кг железной обрези и металлоотсева, расход электроэнергии составляет 2000 кВт·ч.. Извлечение ванадия при плавке феррованадия составляет 99%, а сквозное извлечение ванадия из руды составляет ~60%.

Безуглеродистый высокопроцентный феррованадий получают алюминотермическим методом как внепечной, так и электропечной плавкой. Внепечную плавку ведут с нижним запалом в горне с магнезитовой футеровкой. Шихту рассчитывают на получение слитка массой 500 кг.. Удельная теплота алюминотермического восстановления V2O5, равная 115,4 кДж/г-атом (27 500 кал/г-атом), значительно выше необходимой (88,1 кДж, или 21000 кал/г-атом), поэтому в шихту необходимо вводить некоторое количество балластных добавок. Используют присадки СаО и MgO, что снижает вязкость шлака и способствует лучшему осаждению корольков сплава и повышению использования сплава. Рекомендуется иметь в шлаке 6—7% CaO и 4—5% MgO.

Алюминотермический феррованадий имеет следующий примерный состав: 85% V: 2% Si; 0,05% P; 0 1 % Ti; 1,5% Mn; 0,1% S и до 0,06% С. В сплав переходит 87— 95% V, в шлаке содержится до 4.5% оксидов ванадия.

При электропечной плавке V2O5 с избытком алюминия проплавляют на подине электропечи, затем включают печь и прогревают шлак, что способствует осаждению богатых алюминием корольков сплава. После слива отвального шлака (<1,0% V) на зеркало сплава задают новую порцию V2O5 или оксидов железа, которая рафинирует сплав от избыточного алюминия, а образующийся при этом богатый шлак используют в следующей плавке. Извлечение ванадия составляет 95—97%, расход электроэнергии 3500 кВт-ч на 1 т сплава с 80% V, однако содержание углерода в таком сплаве достигает 0,25%.

Алюминотермическим способом можно получить технически чистый ванадий (до 97% V) путем восстановления чистого V2O5 алюминием с добавкой в качестве флюса CaO и CaF2. Вакуумной обработкой такого сплава можно получить металл с 99% V.

Низкое содержание ванадия в рудах определило сложный технологический процесс производства, представляющий собой сочетание ряда металлургических и химических переделов. Целью доменного передела является получение ванадистого чугуна из руды при максимальном извлечении ванадия. Сложность этого процесса состоит в образовании тугоплавких и вязких титанистых шлаков и невозможности вести процесс горячо вследствие опасности образования тугоплавких карбидов титана (3140°С), приводящих к образованию настылей в горне доменной печи. Если вследствие высокого содержания титана руда не пригодна для доменной плавки, то ее перерабатывают в электропечах. Так, титаномагнетиты комплекса «Busheld» (ЮАР) имеющие состав, %: Fe 53—56; Ti 12—15; V 1,4—1,9; Cr2O3 0,15—0,30; CaO<0,1; MgO 0,4—1,0; SiO2 1,0—1,8; Al2O3 2,5— 3,5, перерабатываются следующим образом. Руду предварительно восстанавливают при 1100°С в трубчатых печах длиной 61 м и диаметром 4 м. Шихта состоит из руды, каменного угля и флюса. Движение шихты и газов прямоточное. При этом из руды удаляются 30—40 % кислорода, каменный уголь полностью превращается в полукокс. Горячий продукт из трубчатой печи загружают в электропечь. Печь выплавляет в сутки 320 т чугуна, содержащего 1,2—1,25% V, который продувают кислородом и получают шлак с 25 % V2O5 и металлический полупродукт, перерабатываемый на сталь. В этом случае в чугун переходит 85—90 % ванадия, при плавке в доменных печах 80—82 %. При конвертерном переделе из чугуна с 0,5—0,6 % V получают ванадийсодержащий шлак примерно следующего состава, %: SiO2 20,8; V 11,6 (в виде FeO·V2O3); MgO 1,1; MnО 4,5; CaO 1,2; Cr2O3 10; железо и его оксиды остальное. Присутствие CaO в шлаке нежелательно вследствие образования ванадатов кальция, что снижает степень извлечения ванадия при водном выщелачивании. Извлечение ванадия из чугуна в шлак составляет ~85 %. Дальнейший передел отсепарированного от металлических включений (остаточное содержание железа ≤6%) тонкоизмельченного (≤0,13 мм) конвертерного шлака осуществляется гидрометаллургическим способом.

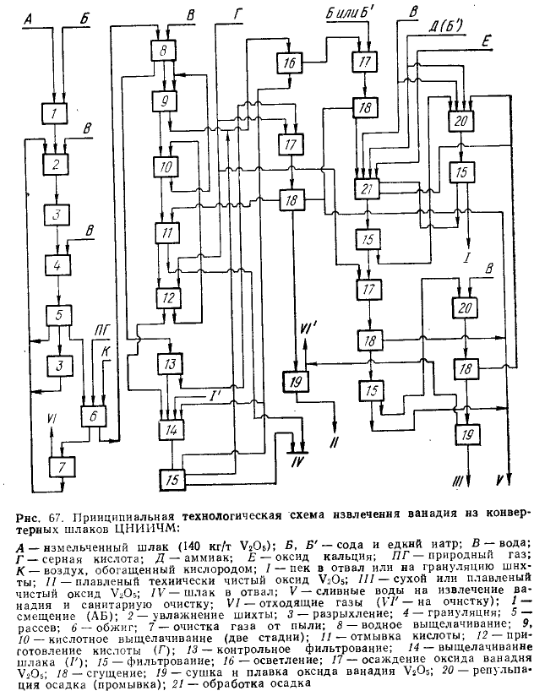

Технологическая схема извлечения ванадия из конвертерных шлаков, разработанная Н. П. Слотвинским-Седаком в ЦНИИЧМ, приведена на рис. 67. Схема включает стадии тонкого измельчения шлака, грануляции (окомкование) шихты, состоящей из шлака и щелочных добавок обжига гранул в печах кипящего слоя или трубчатых, выщелачивания растворимых соединений ванадия из гранул, повышения содержания ванадия и снижения содержания фосфора и других примесей пентоксида ванадия V2O5. Схема позволяет заменить сильвинит содой и таким образом отказаться от сложной схемы очистки газов от хлористого водорода, повысить производительность обжиговых печей на 50—90 % и степень вскрытия ванадия на 5—6%, снизить трудоемкость и повысить качество технического пентоксида ванадия V2O5 и одновременно получить чистый пентоксид ванадия. Извлечение ванадия из шлака составляет 80—85 %. Плавленый технический оксид ванадия V2O5 содержит, %: V2O5 87—90; SiO2 1,0-1,7; Fe2O3 4,9-5,6; Cr2O3 0,1-2,0; Al2O3 0,4-0,8; MnO 1,0-1,7; CaO 0,4-0,7; MgO 0,4—0,7; P 0,005; (Na2O + K2O) остальное. Следует отметить, что наряду с V2O5 в техническом пентоксиде ванадия содержатся и низшие оксиды (VO, V2O3, VO2), количество которых достигает 45 %. При переработке карнотита тонкоизмельченную руду смешивают с повареной солью, подвергают окислительному обжигу в трубчатой печи в течение 1—2 ч при 800—850°С и выщелачивают водой. При обработке богатых ураном руд горячий огарок вносят в раствор бикарбоната натрия. Из щелочного раствора ванадий и уран выпадают в виде синтетического карнотита, который вновь сплавляют с поваренной солью, и после выщелачивания водой в осадке остаются соединения урана, а из раствора выделяется V2O5.

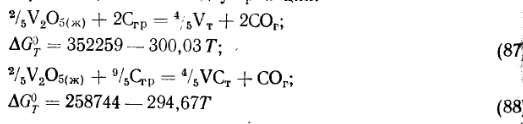

Титаномагнетиты также могут перерабатываться по гидрометаллургической схеме. Так, на заводах Финляндии тонкоразмолотый концентрат с 68 % Fe, 2,2 % ТiO2 и 1,0 % V2O5 окатывают с Na2O4 и обжигают при 1200 °С в течение 12 ч. Окатыши выщелачивают с получением ванадатного раствора и после сушки направляют в доменное производство. Из раствора затем осаждают ванадий. Феррованадий может быть получен путем восстановления пентоксида ванадия V2O5 углеродом, кремнием или алюминием. Углеродотермическое восстановление не получило распространения, так как из двух реакций:

преимущественное развитие получит реакция с образованием карбида. Практически получающийся в этом случае сплав содержит 4—6 % С и его нельзя использовать при выплавке большинства легированных ванадием сталей, поэтому большая часть феррованадия производится восстановлением пентоксида ванадия кремнием и алюминием. Восстановление V2O5 кремнием происходит по реакции:

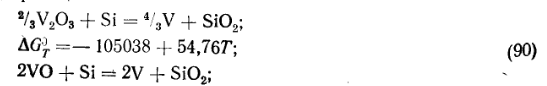

Одновременно могут образоваться низшие оксиды V2O3 и VO. Изменение изобарно-изотермического потенциала для реакций

![]()

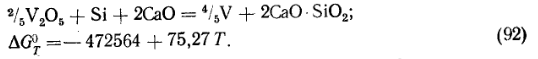

при высокой температуре имеет положительное значение, что указывает на трудность их осуществления. Эти оксиды взаимодействуют с кремнеземом, образуя силикаты ванадия, из которых дальнейшее восстановление ванадия еще более затруднено, поэтому в шихту вводят известь, связывающую кремнезем и препятствующую образованию силикатов ванадия. В присутствии оксида кальция реакция принимает вид:

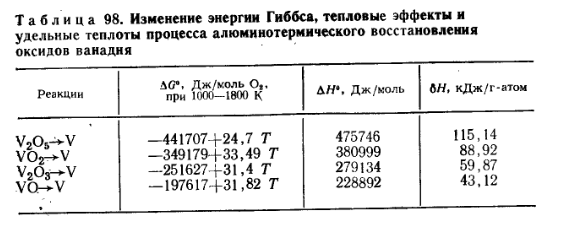

Алюминотермическое восстановление V2O5 так же, как и низших оксидов, при температурах процесса характеризуется значительным изменением ΔG (табл. 98), что обеспечивает высокое извлечение ванадия. Этому также способствует сравнительно низкая температура плавления V2O5 (675 °С). В настоящее время основным является силикотермический способ производства феррованадия. Плавку ведут в электросталеплавильной печи. Свод, подину и стены печи выполняют из магнезиального кирпича. Используют графитированные электроды, что способствует уменьшению перехода углерода в сплав. Шихтовыми материалами являются гранулированный оксид ванадия V2O5, дробленый (10—30 мм) ФС75, алюминий в гранулах размером ≥30 мм, металлоотсев — отходы, полученные при сепарации конвертерного шлака, стальная обрезь и известь. Плавка феррованадия складывается из двух процессов: восстановительного и рафинировочного. В первый период восстановительного процесса ведут восстановление ванадия из V2O5 и оборотных продуктов плавки (рафинировочного шлака) в условиях значительного избытка восстановителя — ферросилиция и на известковых шлаках. Для восстановления шлака можно применять коксовую мелочь. Содержание V2O5 в отвальном шлаке этого периода не должно превышать 0,35 %, а сплав содержит 25—30 % V, 21—23 % Si и 0,3—0,5 % С.

Во второй период сплав обогащают ванадием восстановлением пентоксида ванадия V2O5 кремнием и алюминием до содержания 35% V и 10—12% Si. Оксид ванадия V2O5 загружают в смеси с известью в соотношении 1 : 1,5. Содержание кремния в сплаве в конце восстановительного периода составляет 9—12%, а ванадия 35—40 % Отвальный шлак содержит, %: CaO 50—55; MgO 5—10; SiO2 28-30; Al2O3 8—10; V≤0,35. После слива шлака начинают рафинирование сплава от кремния, для чего в печь загружают пентоксид ванадия с известью в соотношении 1 : 1. При снижении содержания кремния <2 % производят слив рафинировочного шлака и выпуск сплава в чугунные разъемные изложницы. Затем сплав разделывают и упаковывают, а получающиеся отходы возвращают на переплав.

Рафинировочный шлак (40—45 % CaO, 20—25 % SiO2, 10-15 % MgO, 10-15 % V2O5), возвращают в печь в восстановительный период следующей плавки. Полученный сплав содержит, %: V 40—45; Si 1,5; Al 0,90; Mn 1,2—1,4; Cr 0,7-0,95; P 0,08; S 0,05; Cu 0.08—0,5; Sn 0,005—0,02; As 0,01; Pb, Zn 0,005. На 1 баз. т (40% V) феррованадия расходуется 710 кг плавленого пентоксида ванадия (100 % V2O5), 425 кг ферросилиция ФС75, 75 кг вторичного алюминия, 1350 кг извести, 300 кг железной обрези и металлоотсевов, 25 кг графитированных электродов; расход электроэнергии составляет 4860 МДж (1350 кВт-ч). Извлечение ванадия при плавке феррованадия 99,5%, а сквозное извлечение ванадия из руды до феррованадия составляет ~60 %.

Используют выплавку ванадиевых сплавов из конвертерных шлаков, минуя стадию химического выделения из них V2O5. А. И. Пастуховым был опробован принцип селективного восстановления элементов из шлака в две стадии: 1) обогащение шлака восстановлением оксидов железа углеродом; 2) металлотермическое восстановление обогащенных шлаков с последующим рафинированием промежуточных сплавов от кремния, титана и алюминия теми же обогащенными шлаками. Расчеты температур начала восстановления оксидов из ванадиевого шлака углеродом показывают, что сначала будет восстанавливаться железо, затем ванадий и хром. Исследованиями установлено, что при 1290—1390 °С из шлака восстанавливалось до 86% Fe при одновременном переходе в металл ≤5 % V и ≤9 % Cr. В обогащенном шлаке отношение V:Fe составило 1,0—1,5 (0,20—0,25 в исходных шлаках). При восстановлении обогащенных шлаков ферросилицием ФС75 и алюминием был получен сплав состава, %: V 20—26; Mn 10-15; Cr 2-4, Si 14—18; Ti 3—6. Последующее рафинирование его обогащенными шлаками позволило получить сплав, содержащий 26—34 % V; 14—18% Mn и 4—6% Cr. Сквозной коэффициент извлечения ванадия был на 10 % (абс.) выше, чем по существующей химико-технологической схеме. Повышенное содержание в сплаве марганца и хрома допустимо при выплавке большинства сталей.

Нами на ЧЭМК разработан способ выплавки из конвертерного шлака (17—20 % V2O5; 2,5—3,5 % Cr2O3; 17-20 % SiO2; 7-11 % MnO; 8—12 % Al2O3; 6—9 % TiO2; 0,25—2,8 % CaO; 5—8 % MgO; 0,03— 0,07 % P и 40—49 % Feобщ) лигатуры Fe—V—Si—Mn (ферросиликованадий), содержащей, %: V 8—13; Si 8—20; Ti 0,9-3,0; Mn 5-8, Cr 2—3,5; С 0,3—1,6; P 0,03—0,11; S 0,003—0,006; железо остальное. Плавку ведут в печи мощностью 3,5 МВА с магнезиальной футеровкой на рабочем напряжении 167 В. На плавку загружают 2500 кг конвертерного шлака, 2500 кг извести, 800 кг ферросилиция ФС75, 80 кг плавикового шпата и до 100 кг пекового кокса с соответствующим снижением навески ферросилиция ФС75. По израсходовании 19800 МДж (∼5500 кВт-ч) электроэнергии в шлак загружают 100—150 кг ферросилиция ФС75 для довосстановления оксидов ванадия из него. При расходе ∼27400 МДж (6500 кВт-ч) сплав и шлак выпускают в ковш, футерованный графитовой плиткой. Кратность шлака ∼3, в него переходят ∼7 %, ванадия, 10 % хрома, 70 % титана, 80 % фосфора и 15 % марганца.

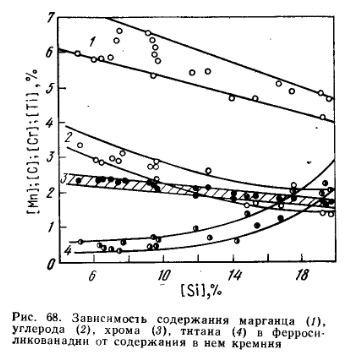

На рис. 68 приведена зависимость содержания марганца, углерода, хрома титана в сплаве от количества кремния в нем. При увеличении содержания в сплаве кремния с 6 до 18 % снижается содержание в нем фосфора с 0,08—0,12 до 0,03—0,05 %. Содержание ванадия в сплаве определяется составом шлака, а также количеством ферросилиция и углерода в шихте. Содержание ванадия в сплаве снижается при увеличении навески ферросилиция ФС75, вследствие разбавления сплава кремнием, железом и примесями. Оптимальное количество кокса в шихте определяется состоянием подины, при ее углублении навеска кокса увеличивается.

Содержание ванадия в шлаке зависит от количества вводимого восстановителя (ФС75 и кокса) и тщательности проплавления шихты и обработки бортов печи. С повышением содержания кремния в сплаве с 9,8 до 16,5 % количество V2O5 в шлаке снижается с 1 до 0,15%. На 1 т сплава с 10% V расходуется 1490 кг конвертерного шлака (с 8 % V), 360 кг ферросилиция ФС75, 77 кг плавикового шпата, 1290 кг извести, 56 кг кокса, 27 кг электродной массы. Расход электроэнергии 9900 МДж (2750 кВт-ч). Извлечение ванадия 84 %.

Технико-экономические показатели процесса могут быть значительно улучшены при организации сепарации шлаков, что позволит повысить использование ванадия и соответственно снизить расход материалов и электроэнергии, а также при использовании печи, закрытой хромитопериклазовым сводом, что по результатам опытных плавок, позволяет уменьшить расход электроэнергии на 30%.

В США углевосстановительным процессом из ванадийсодержащих материалов (шлаков) получают сплав с 35% Si, который затем рафинируют пентоксидом ванадия V2O5 или ванадистыми шлаками и известью. Полученный сплав содержит, %: V 25-30; Si 1-2; C ≤0,3; Cr <2; Mn <2; Al <0,08; S 0,05; P 0,08.

Безуглеродистый высокопроцентный феррованадий получают алюминотермическими методами — как внепечной, так и электропечной плавкой. Этот способ является основным в США и ряде других стран. Внепечную плавку ведут с нижним запалом в шахте с магнезиальной футеровкой. Шихту рассчитывают на получение слитка массой 50 кг, скорость проплавления шихты ∼200 кг/(м2 · мин)

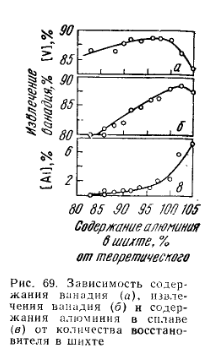

Зависимость извлечения ванадия и состава сплава от количества восстановителя приведена на рис. 69, из которого видно, что лучшие показатели достигаются при содержании алюминия 100-102 % к теоретически необходимому. Дальнейшее повышение количества восстановителя приводит к уменьшению плотности сплава и росту потерь в корольках. Удельная теплота алюминотермического восстановления V2O5 равная 115,14 кДж/г-атом, значительно выше необходимых 87,9 кДж/г-атом, поэтому в шихту необходимо вводить некоторое количество балластных добавок. Максимальный выход металла достигается при введении в шихту извести в количествах 30—40 % от массы V2O5. Присадка CaO и MgO снижает вязкость и увеличивает межфазное натяжение на границе сплав — шлак, что способствует лучшему осаждению корольков сплава и повышению использования сплава. Рекомендуется иметь в шлаке 6—7 % CaO и 4— 5 % MgO.

Зависимость извлечения ванадия и состава сплава от количества восстановителя приведена на рис. 69, из которого видно, что лучшие показатели достигаются при содержании алюминия 100-102 % к теоретически необходимому. Дальнейшее повышение количества восстановителя приводит к уменьшению плотности сплава и росту потерь в корольках. Удельная теплота алюминотермического восстановления V2O5 равная 115,14 кДж/г-атом, значительно выше необходимых 87,9 кДж/г-атом, поэтому в шихту необходимо вводить некоторое количество балластных добавок. Максимальный выход металла достигается при введении в шихту извести в количествах 30—40 % от массы V2O5. Присадка CaO и MgO снижает вязкость и увеличивает межфазное натяжение на границе сплав — шлак, что способствует лучшему осаждению корольков сплава и повышению использования сплава. Рекомендуется иметь в шлаке 6—7 % CaO и 4— 5 % MgO.

Алюминотермический феррованадий выплавляют в плавильном агрегате, футерованном магнезиальным кирпичом, с нижним запалом. Скорость проплавления шихты ~200 кг/(м2-мин), масса слитка 300—500 кг. В качестве основного сырья используют технический пентоксид ванадия, содержащий 47—50 % V2O5; 5,5—7,0 % FeO и примеси SiO2, Al2O3, СаО и др. Алюминотермический феррованадий имеет следующий состав, %: V 85; Si 2; Р 0,05; Ti 0,1; Mn 1,5; S 0,1; С≤0,06. В сплав переходит 87—95 % ванадия, расход алюминиевого порошка ~890 кг/т. В шлаке содержится до 4,5 % оксидов ванадия.

При электропечной плавке пентоксид ванадия с избытком алюминия проплавляют на подине электропечи, затем включают печь и проплавляют шлак, что способствует осаждению богатых алюминием корольков сплава. После слива отвального шлака (< 1,0 % V) на зеркало сплава задают новую порцию V2O5 (или оксидов железа), которая рафинирует сплав от избытка алюминия, а образующийся при этом богатый шлак используют в следующей плавке. Извлечение ванадия в этом случае составляет 95—97 % и расход электроэнергии 12600 МДж (~3500 кВт-ч) на 1 т сплава с 80 % V, но содержание углерода в сплаве достигает 0,25 %.

Плавку ванадийалюминиевой лигатуры ведут с нижним запалом в горне с магнезиальной футеровкой со скоростью проплавления шихты 190—200 кг/(м2-мин). При расчете шихты принимают следующие коэффициенты перехода элементов в сплаве: ванадия — 98 %; кремния — 80 %; железа — 99 %, фосфора — 90 %, серы — 50 %; углерода — 60 %. Расчетное количество алюминия увеличивается на 10 %, учитывая угар его в ходе плавки. Лигатура содержит, %: V 78—82; Si 0,6—1; Al 17—20; Fe 0,6—1,1; С 0,12; S 0,15; Р 0,1. Для получения 1 т лигатуры (80 % V) расходуется 1970 кг технического пентоксида ванадия (75% V2O5), 900 кг алюминиевого порошка и 600 кг извести. Извлечение ванадия составляет 95 %. Плавку можно вести также методом металлотермического переплава. Шихта состоит из 490 кг плавленого пентоксида ванадия, 300 кг алюминиевого порошка, 30 кг извести и 100 кг шлака от предыдущих плавок. На подину горна укладывают 45 кг алюминиевых чушек (13 % от общего количества алюминия), затем ведут плавку с верхним запалом.

Особо чистую ванадийалюминиевую лигатуру выплавляют с уменьшенными навесками шихты (100—120 кг V2O5), так как при большей навеске заметно разъедается магнезиальная футеровка и в сплаве повышается содержание железа и кремния. Для легирования ванадием сплавов на никелевой основе алюминотермическим способом в электропечи получают никельванадиевую лигатуру, содержащую 40—48 % V; 1,2—2,8% Al; 1,8—4,6% Fe; 0,9—1,7% Si; 0,06—0,1 % С и остальное никель. Из шихты, состоящей из 100 кг V2O5, 120 кг Cr2O3, 90 кг алюминиевого порошка, 18 кг извести и 12 кг селитры, выплавляют хромованадиевую лигатуру, содержающую 36,7—38,9 % V и 60,5— 62,0 % Cr. Переход в сплав ванадия составляет 87 %, хрома 87 %.

В качестве заменителя, более дешевого, чем феррованадий, в США производят также карбид ванадия. Его получают нагревом V2O5 до 600°С во вращающейся печи в среде, содержащей углеводороды. Пр этом V2O5 превращается в V2O4 который загружают во вторую вращающуюся печь с аналогичной фазой, где он при нагреве до 1000° восстанавливается в оксикарбид ванадия. Этот продукт брикетируют коксом или графитом с избытком 1 % против стехнометрического количества и нагревают в вакууме до 1500°С. Готовые брикеты содержат 82—87 % V и 8—13 % С. В США производят высокоазотистую (6— 17% N2) лигатуру азотированием при 900—1100 °С марганецванадиевого сплава (5—30% Mn, 50—75 % V). Предусмотрено окускование готового продукта брикетированием с применением связующего.

Нами предложено и успешно опробовано получение высокоазотистого феррованадия методом СВС. Сплав получен в литом состоянии и содержал ~7 % N2 при 35—40 % V. Алюминотермическим способом можно получить технически чистый ванадий (до 97 % V) восстановлением чистого оксида V2O5 алюминием с добавкой в качестве флюсов CaO и CaF2. В результате вакуумной обработки такого сплава можно получить металл с 99 % V. Более чистый металлический ванадий можно получить восстановлением чистого оксида V2O5 в вакууме углеродом, кальцийтермическим восстановлением V2O5, термическим разложением иодида ванадия и электролизом водных растворов. Основное внимание при производстве феррованадия должно быть уделено уменьшению потерь ванадия на всех переделах, так как малая концентрация ванадия в исходных рудах и в связи с этим очень сложный процесс извлечения его определяют его высокую стоимость.

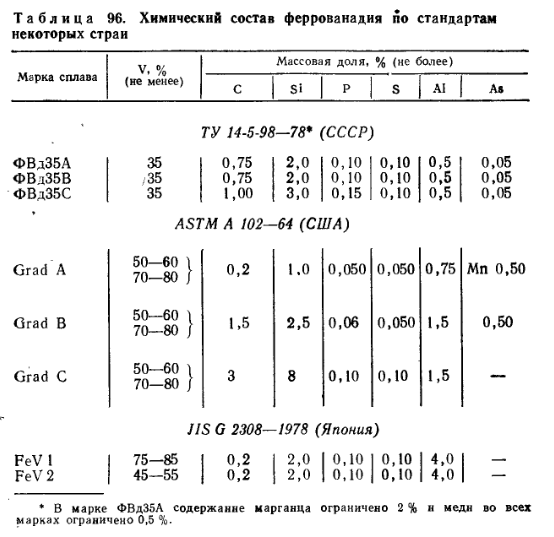

Применение и состав феррованадия

Пределы прочности и текучести, а также ударная вязкость стали повышаются при содержании в ней ванадия без снижения относительных сужения и удлинения. Ванадий связывает азот и снижает чувствительность стали к старению, повышает твердость, износостойкость и устойчивость против отпуска, а также теплостойкость стали, что благоприятно влияет на стойкость режущего инструмента. Ванадий широко используют при производстве конструкционных, жаропрочных и инструментальных сталей. В последнее время все чаще применяется микролегирование ванадием конструкционных сталей, что значительно повышает их качество. Для легирования стали ванадием используют феррованадий (табл. 96) или специальные ванадийсодержащие лигатуры. Реже для легирования стали используют ванадийсодержащие шлаки, ванадийсодержащие металлизированные окатыши и т. п. материалы.

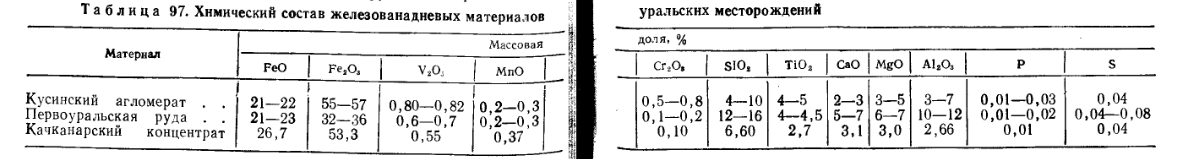

Минералы и руды ванадия

Среднее содержание ванадия в земной коре довольно значительно: 0,015 %, однако он относится к редким элементам, так как очень рассеян в природе. Наиболее распространенные рудные минералы ванадия — ванадит — Pb5(VO4)3Cl (10,9% V), патронит V2Sx (19—24% V), карнотит K2(UO2)·NO4·3H2O·V2O5 (~10% V) и деклуазит — (Zn, Cu)P(VO4)OH (12,5% V). Промышленные ванадиевые руды можно классифицировать следующим образом: собственно ванадиевые руды, комплексные руды черных и цветных металлов (карнотиты, титаномагнетиты и др.), горючие и другие полезные ископаемые (битумы, горючие сланцы; фосфориты и др.). СССР располагает крупнейшими в мире месторождениями комплексных железованадиевых руд, содержащими миллионы тонн ванадия. Это Кусинское, Первоуральское, Качканарское и другие месторождения Урала, Керченское, Лисаковское и Аятское (Казахстан) и др. В капиталистических странах крупные месторождения ванадиевых руд находятся в Южной Африке, США, Финляндии, Австралии и др. странах. В настоящее время основным источником ванадия в СССР служат ванадийсодержащие железные руды месторождений Урала (табл. 97).

Физико-химические свойства ванадия и его соединений

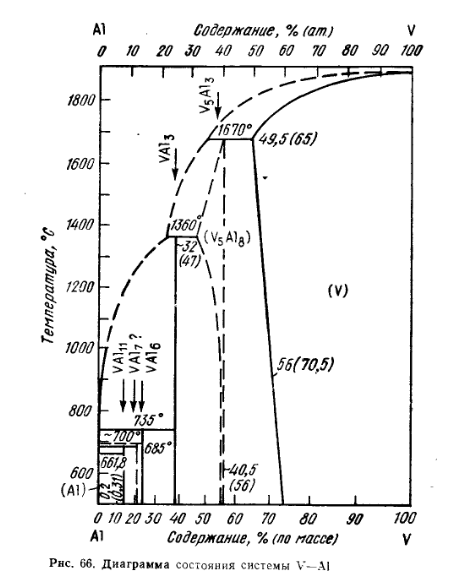

Ванадий — металл с электронной структурой 1s22s22р63s23р63d34s2 кристаллизующийся в кубической объемноцентрированной системе и имеющий следующие свойства: атомную массу 50,94; валентность 2—5; плотность 6,09 г/см3; температуру плавления 1912 °С. С железом ванадий обладает полной взаимной растворимостью как в жидком, так и в твердом состоянии. Сплав, содержащий 31 % V, имеет минимальную температуру плавления 1468°С. С углеродом ванадий образует ряд карбидов: V5C, V2C, V4C3, VC и V2C3, из которых наиболее прочным является карбид VC с температурой плавления 2830 °С; с кремнием ванадий образует силициды (рис. 65): V3Si, V5Si3 и VSi2. С кислородом ванадий образует ряд оксидов, из них в металлургии ванадия имею значение основные оксиды VO и V2O3 (температура плавления соответственно 1700 и 2000°С), амфотерный оксид V2O4. Наибольшее значение имеет кислотный оксид V2O5 (температура плавления 675°С ΔH0298= —1556,7 кДж/моль и ΔG300= —1459,5 кДж/моль). Из диаграммы состояния системы V—Al (рис. 66) следует, что в твердом металлическом ванадии может растворяться до 35 % Al. Химические со единения типа V2Al8, VAl3 плавятся с разложением. С азотом ванадий образует два нитрида: V3N и VN.