Типы тепловых электростанций

Тепловой электрической станцией называется комплекс оборудования и устройств, преобразующих энергию топлива в электрическую и (в общем случае) тепловую энергию.

Тепловые электростанции характеризуются большим разнообразием и их можно классифицировать по различным признакам.

По назначению и виду отпускаемой энергии

По назначению и виду отпускаемой энергии электростанции разделяются на районные и промышленные.

Районные электростанции — это самостоятельные электростанции общего пользования, которые обслуживают все виды потребителей района (промышленные предприятия, транспорт, население и т.д.). Районные конденсационные электростанции, вырабатывающие в основном электроэнергию, часто сохраняют за собой историческое название — ГРЭС (государственные районные электростанции ). Районные электростанции, вырабатывающие электрическую и тепловую энергию (в виде пара или горячей воды), называются теплоэлектроцентралями (ТЭЦ). Как правило, ГРЭС и районные ТЭЦ имеют мощность более 1 млн кВт.

Промышленные электростанции — это электростанции, обслуживающие тепловой и электрической энергией конкретные производственные предприятия или их комплекс, например завод по производству химической продукции. Промышленные электростанции входят в состав тех промышленных предприятий, которые они обслуживают. Их мощность определяется потребностями промышленных предприятий в тепловой и электрической энергии и, как правило, она существенно меньше, чем районных ТЭС. Часто промышленные электростанции работают на общую электрическую сеть, но не подчиняются диспетчеру энергосистемы. Ниже рассматриваются только районные электростанции.

По виду используемого топлива

По виду используемого топлива тепловые электростанции разделяются на электростанции, работающие на органическом топливе и ядерном горючем.

За конденсационными электростанциями, работающими на органическом топливе, во времена, когда еще не было атомных электростанций (АЭС), исторически сложилось название тепловых (ТЭС — тепловая электрическая станция). Именно в таком смысле ниже будет употребляться этот термин, хотя и ТЭЦ, и АЭС, и газотурбинные электростанции (ГТЭС), и парогазовые электростанции (ПГЭС) также являются тепловыми электростанциями, работающими на принципе преобразования тепловой энергии в электрическую.

В качестве органического топлива для ТЭС используют газообразное, жидкое и твердое топливо. Большинство ТЭС России, особенно в европейской части, в качестве основного топлива потребляют природный газ, а в качестве резервного топлива — мазут, используя последний ввиду его дороговизны только в крайних случаях; такие ТЭС называют газомазутными. Во многих регионах, в основном в азиатской части России, основным топливом является энергетический уголь — низкокалорийный уголь или отходы высококалорийного каменного угля (антрацитовый штыб — АШ). Поскольку перед сжиганием такие угли размалываются в специальных мельницах до пылевидного состояния, то такие ТЭС называют пылеугольными.

По типу теплосиловых установок

По типу теплосиловых установок, используемых на ТЭС для преобразования тепловой энергии в механическую энергию вращения роторов турбоагрегатов, различают паротурбинные, газотурбинные и парогазовые электростанции.

Основой паротурбинных электростанций являются паротурбинные установки (ПТУ), которые для преобразования тепловой энергии в механическую используют самую сложную, самую мощную и чрезвычайно совершенную энергетическую машину — паровую турбину . ПТУ — основной элемент ТЭС, ТЭЦ и АЭС.

Газотурбинные тепловые электростанции (ГТЭС) оснащаются газотурбинными установками (ГТУ), работающими на газообразном или, в крайнем случае, жидком (дизельном) топливе. Поскольку температура газов за ГТУ достаточно высока, то их можно использовать для отпуска тепловой энергии внешнему потребителю. Такие электростанции называют ГТУ-ТЭЦ. В настоящее время в России функционирует одна ГТЭС (ГРЭС-3 им. Классона, г. Электрогорск Московской обл.) мощностью 600 МВт и одна ГТУ-ТЭЦ (в г. Электросталь Московской обл.).

Парогазовые тепловые электростанции комплектуются парогазовыми установками (ПГУ), представляющими комбинацию ГТУ и ПТУ, что позволяет обеспечить высокую экономичность. ПГУ-ТЭС могут выполняться конденсационными (ПГУ-КЭС) и с отпуском тепловой энергии (ПГУ-ТЭЦ). В России имеется только одна работающая ПГУ-ТЭЦ (ПГУ-450Т) мощностью 450 МВт. На Невинномысской ГРЭС работает энергоблок (см. лекцию 7) ПГУ-170 мощностью 170 МВт, а на Южной ТЭЦ Санкт-Петербурга — энергоблок ПГУ- 300 мощностью 300 МВт.

По технологической схеме паропроводов

По технологической схеме паропроводов ТЭС делятся на блочные ТЭС и на ТЭС с поперечными связями.

Блочные ТЭС состоят из отдельных, как правило, однотипных энергетических установок — энергоблоков. В энергоблоке каждый котел подает пар только для своей турбины, из которой он возвращается после конденсации только в свой котел. По блочной схеме строят все мощные ГРЭС и ТЭЦ, которые имеют так называемый промежуточный перегрев пара. Работа котлов и турбин на ТЭС с поперечными связями обеспечивается по-другому: все котлы ТЭС подают пар в один общий паропровод (коллектор) и от него питаются все паровые турбины ТЭС. По такой схеме строятся КЭС без промежуточного перегрева и почти все ТЭЦ на докритические начальные параметры пара.

По уровню начального давления

По уровню начального давления различают ТЭС докритического давления и сверхкритического давления (СКД).

Критическое давление — это 22,1 МПа (225,6 ат). В российской теплоэнергетике начальные параметры стандартизованы: ТЭС и ТЭЦ строятся на докритическое давление 8,8 и 12,8 МПа (90 и 130 ат), и на СКД — 23,5 МПа (240 ат). ТЭС на сверхкритические параметры по техническим причинам выполняются с промежуточным перегревом и по блочной схеме. Часто ТЭС или ТЭЦ строят в несколько этапов — очередями, параметры которых улучшаются с вводом каждой новой очереди.

Общее представление о тепловой электростанции

Рассмотрим типичную конденсационную ТЭС, работающую на органическом топливе, пока практически не интересуясь процессами, происходящими в ее оборудовании. Схема этого предприятия показана на рис. 2.1.

ТЭС — это огромное промышленное предприятие по производству электроэнергии. Основным «сырьем» для работы ТЭС является органическое топливо, содержащее запас химической энергии, измеряемый теплотой сгорания Qсг.

Топливо подается в котел и для его сжигания сюда же подается окислитель — воздух, содержащий кислород. Воздух берется из атмосферы. В зависимости от состава и теплоты сгорания для полного сжигания 1 кг топлива требуется 10—15 кг воздуха и, таким образом, воздух — это тоже природное «сырье» для производства электроэнергии, для доставки которого в зону горения необходимо иметь мощные высокопроизводительные нагнетатели. В результате химической реакции сгорания, при которой углерод С топлива превращается в оксиды СО2 и СО, водород Н2 — в пары воды Н2О, сера S — в оксиды SO2 и SO3 и т.д., образуются продукты сгорания топлива — смесь различных газов высокой температуры. Именно тепловая энергия продуктов сгорания топлива является источником электроэнергии, вырабатываемой ТЭС.

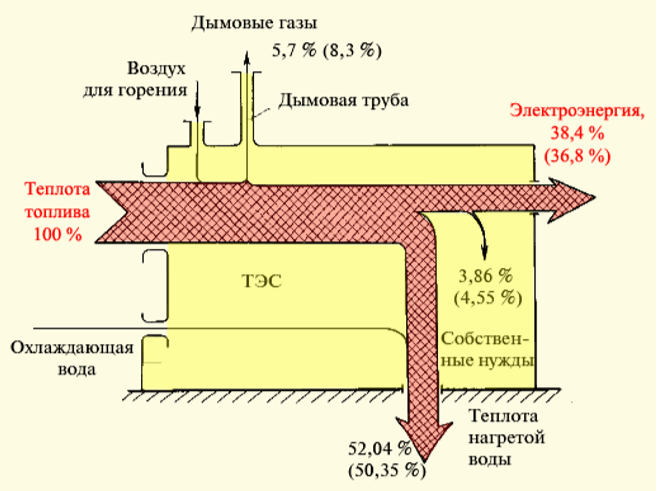

Далее внутри котла осуществляется передача тепла от дымовых газов к воде, движущейся внутри труб. К сожалению, не всю тепловую энергию, высвободившуюся в результате сгорания топлива, по техническим и экономическим причинам удается передать воде. Охлажденные до температуры 130—160 °С продукты сгорания топлива (дымовые газы) через дымовую трубу покидают ТЭС. Часть теплоты, уносимой дымовыми газами, в зависимости от вида используемого топлива, режима работы и качества эксплуатации, составляет 5—15 %.

Часть тепловой энергии, оставшаяся внутри котла и переданная воде, обеспечивает образование пара высоких начальных параметров. Этот пар направляется в паровую турбину . На выходе из турбины с помощью аппарата, который называется конденсатором, поддерживается глубокий вакуум: давление за паровой турбиной составляет 3—8 кПа (напомним, что атмосферное давление находится на уровне 100 кПа). Поэтому пар, поступив в турбину с высоким давлением, движется к конденсатору, где давление мало, и расширяется. Именно расширение пара и обеспечивает превращение его потенциальной энергии в механическую работу. Паровая турбина устроена так, что энергия расширения пара преобразуется в ней во вращение ее ротора. Ротор турбины связан с ротором электрогенератора, в обмотках статора которого генерируется электрическая энергия, представляющая собой конечный полезный продукт (товар) функционирования ТЭС.

Для работы конденсатора, который не только обеспечивает низкое давление за турбиной, но и заставляет пар конденсироваться (превращаться в воду), требуется большое количество холодной воды. Это — третий вид «сырья», поставляемый на ТЭС, и для функционирования ТЭС он не менее важен, чем топливо. Поэтому ТЭС строят либо вблизи имеющихся природных источников воды (река, море), либо строят искусственные источники (прудохладитель, воздушные башенные охладители и др.).

Основная потеря тепла на ТЭС возникает из-за передачи теплоты конденсации охлаждающей воде, которая затем отдает ее окружающей среде. С теплом охлаждающей воды теряется более 50 % тепла, поступающего на ТЭС с топливом. Кроме того, в результате происходит тепловое загрязнение окружающей среды.

Часть тепловой энергии топлива потребляется внутри ТЭС либо в виде тепла (например, на разогрев мазута, поступающего на ТЭЦ в густом виде в железнодорожных цистернах), либо в виде электроэнергии (например, на привод электродвигателей насосов различного назначения). Эту часть потерь называют собственными нуждами.

На рис. 2.1 показана диаграмма превращения теплоты топлива на ТЭС с тремя газомазутными энергоблоками электрической мощностью по 800 МВт, осредненная за годовой период. Отношение количества энергии, отпущенной ТЭС за некоторый промежуток времени, к затраченной за это время теплоте, содержащейся в сожженном топливе, называется коэффициентом полезного действия нетто ТЭС по выработке электроэнергии. Для ТЭС, рассмотренной на рис. 2.1, он составляет 38,4 %.

Понятие КПД нетто ТЭС обычно используется как универсальная оценка для сравнения ТЭС в различных странах, при научном анализе и в некоторых других случаях. В повседневной практике на ТЭС используют другой показатель — удельный расход условного топлива bу, измеряемый в г/(кВт·ч). Условное топливо — это топливо, имеющее теплоту сгорания Qсг = 7000 ккал/кг = 29,33 МДж/кг. Если, например, на ТЭС сожгли 100 т угля с теплотой сгорания Qсг = 3500 ккал/кг, т.е. использовали Ву = 50 т у.т., и при этом отпущено в сеть Э = 160 000 кВт·ч электроэнергии, то удельный расход условного топлива составит

bу = 50 · 106/160 000 = 312,5 г/(кВт·ч)

Между КПД ТЭС нетто и удельным расходом условного топлива существует элементарная связь:

bу = 123/ηТЭС; ηТЭС = 123/bу

Полезно и легко запомнить, что удельному расходу bу = 333 г/(кВт·ч) соответствует КПД нетто ηТЭС ≈ 37 %. Примерно такой уровень имеет типичная ТЭС России.

Рассмотрим несколько примеров.

В 1999 г. ТЭС АО-энерго России выработали 517,53 млрд кВт·ч электроэнергии при среднем расходе удельного условного топлива bу = 341,7 г/(кВт·ч). Следовательно, для этого пришлось сжечь

Вт = 341,7 · 10-6 · 517,53 · 106 т = 176,8 млн т у.т.

Экономия условного топлива всего в 1 г/(кВт·ч) в масштабах России дает экономию условного топлива

ΔВт = (1/341,7) · 176,8 = 0,52 млн т,

т.е. примерно полмиллиона тонн.

Повышение КПД нетто ТЭС на 1 % означает уменьшение удельного расхода условного топлива на bу = 0,01 · 341,7 ≈ 3,4 г/(кВт·ч), что дает экономию условного топлива в масштабах России ΔВТ = 0,52 · 3,4 1,8 млн т у.т.

На пылеугольной Рефтинской ГРЭС общей мощностью 3800 МВт удельный расход условного топлива bу = 336,5 г/(кВт·ч). Если энергоблоки ГРЭС работают с полной нагрузкой, то суточный расход условного топлива составит

Вт = 336,5 · 10-6 · 3800 · 103 · 24 ≈ 30 700 т.

Если в данном случае для простоты считать, что теплота сгорания используемого и условного топлива совпадает, а уголь перевозится в вагонах емкостью 60 т, то для перевозки потребуется 20 700/60 ≈ 311 вагонов, т.е. примерно 10 железнодорожных составов. Иными словами, ГРЭС должна принимать и соответственно сжигать каждый час по одному составу.

Тепловая электростанция пропускает через себя огромное количество воды. Можно считать, что для отпуска 1 кВт·ч электроэнергии требуется примерно 0,12 м3 охлаждающей воды, которая поступает к конденсатору с температурой, примерно равной температуре окружающей среды. В конденсаторе она нагреется на 8—10 °С и покинет его.

Например, всего один энергоблок мощностью 300 МВт за 1 с использует 10 м3 охлаждающей воды. Для его работы требуется расход воды, примерно равный среднегодовому расходу Москва-реки в черте города. Для работы насосов, обслуживающих этот энергоблок, требуется электродвигатель мощностью 2,5 МВт.

Огромно и количество используемого воздуха. Для выработки 1 кВт·ч электроэнергии требуется примерно 5 м3 воздуха.

Например Рефтинская ГРЭС, работающая на полную мощность 3800 МВт каждую 1 с использует

V = 5 · 3600 · 3,8 · 106 = 5300 м3/с

чистого воздуха с содержанием кислорода 21 % (по массе) и выбрасывает в атмосферу дымовые газы, практически не содержащие кислорода, но отравленные диоксидом углерода, оксидами азота и другими вредными соединениями.

Для нормальной работы ТЭС, кроме «сырья» (топливо, охлаждающая вода, воздух) требуется масса других материалов: масло для работы систем смазки, регулирования и защиты турбин, реагенты (смолы) для очистки рабочего тела, многочисленные ремонтные материалы.

Наконец, мощные ТЭС обслуживаются большим количеством персонала, который обеспечивает текущую эксплуатацию, техническое обслуживание оборудования, анализ технико-экономических показателей, снабжение, управление и т.д. Ориентировочно можно считать, что на 1 МВт установленной мощности требуется 1 персона и, следовательно, персонал мощной ТЭС составляет несколько тысяч человек.

Технологический процесс преобразования химической энергии топлива в электроэнергию на ТЭС

Любая конденсационная паротурбинная электростанция включает в себя четыре обязательных элемента:

энергетический котел, или просто котел, в который подводится питательная вода под большим давлением, топливо и атмосферный воздух для горения. В топке котла идет процесс горения — химическая энергия топлива превращается в тепловую и лучистую энергию. Питательная вода протекает по трубной системе, расположенной внутри котла. Сгорающее топливо является мощным источником теплоты, которая передается питательной воде. Последняя нагревается до температуры кипения и испаряется. Получаемый пар в этом же котле перегревается сверх температуры кипения. Этот пар с температурой 540 °С и давлением 13—24 МПа по одному или нескольким трубопроводам подается в паровую турбину;

турбоагрегат, состоящий из паровой турбины, электрогенератора и возбудителя. Паровая турбина, в которой пар расширяется до очень низкого давления (примерно в 20 раз меньше атмосферного), преобразует потенциальную энергию сжатого и нагретого до высокой температуры пара в кинетическую энергию вращения ротора турбины. Турбина приводит электрогенератор, преобразующий кинетическую энергию вращения ротора генератора в электрический ток. Электрогенератор состоит из статора, в электрических обмотках которого генерируется ток, и ротора, представляющего собой вращающийся электромагнит, питание которого осуществляется от возбудителя;

конденсатор служит для конденсации пара, поступающего из турбины, и создания глубокого разрежения. Это позволяет очень существенно сократить затрату энергии на последующее сжатие образовавшейся воды и одновременно увеличить работоспособность пара, т.е. получить большую мощность от пара, выработанного котлом;

питательный насос для подачи питательной воды в котел и создания высокого давления перед турбиной.

Таким образом, в ПТУ над рабочим телом совершается непрерывный цикл преобразования химической энергии сжигаемого топлива в электрическую энергию.

Кроме перечисленных элементов, реальная ПТУ дополнительно содержит большое число насосов, теплообменников и других аппаратов, необходимых для повышения ее эффективности.

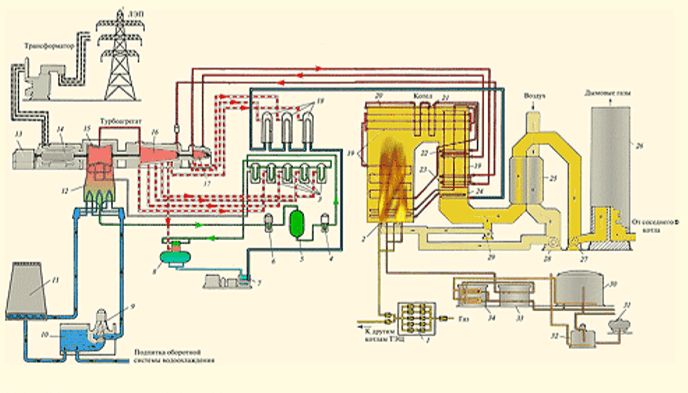

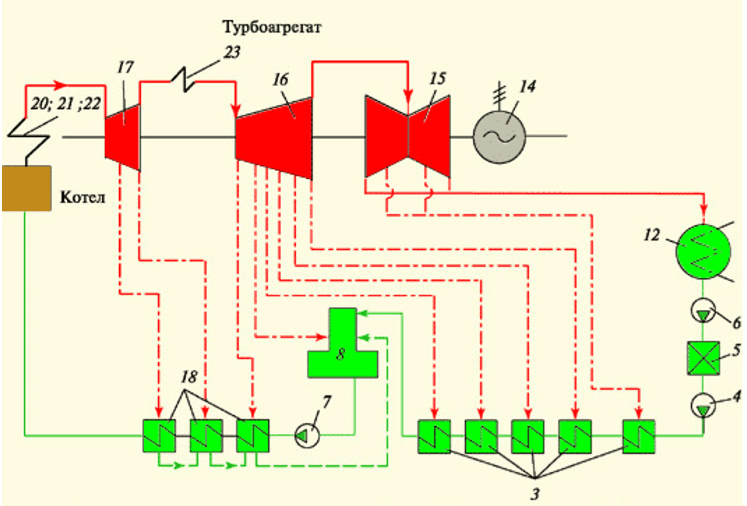

Рассмотрим технологический процесс производства электроэнергии на ТЭС, работающей на газе (рис. 2.2).

Основными элементами рассматриваемой электростанции являются котельная установка, производящая пар высоких параметров; турбинная или паротурбинная установка, преобразующая теплоту пара в механическую энергию вращения ротора турбоагрегата, и электрические устройства (электрогенератор, трансформатор и т.д.), обеспечивающие выработку электроэнергии.

Основным элементом котельной установки является котел. Газ для работы котла подается от газораспределительной станции, подключенной к магистральному газопроводу (на рисунке не показан), к газораспределительному пункту (ГРП) 1. Здесь его давление снижается до нескольких атмосфер и он подается к горелкам 2, расположенным в поде котла (такие горелки называются подовыми).

Собственно котел представляет собой (вариант) П-образную конструкцию с газоходами прямоугольного сечения. Левая ее часть называется топкой. Внутренняя часть топки свободна, и в ней происходит горение топлива, в данном случае газа. Для этого к горелкам специальным дутьевым вентилятором 28 непрерывно подается горячий воздух, нагреваемый в воздухоподогревателе 25. На рис. 2.2 показан так называемый вращающийся воздухоподогреватель, теплоаккумулирующая набивка которого на первой половине оборота обогревается уходящими дымовыми газами, а на второй половине оборота она нагревает поступающий из атмосферы воздух. Для повышения температуры воздуха используется рециркуляция: часть дымовых газов, уходящих из котла, специальным вентилятором рециркуляции 29 подается к основному воздуху и смешивается с ним. Горячий воздух смешивается с газом и через горелки котла подается в его топку — камеру, в которой происходит горение топлива. При горении образуется факел, представляющий собой мощный источник лучистой энергии. Таким образом, при горении топлива его химическая энергия превращается в тепловую и лучистую энергию факела.

Стены топки облицованы экранами 19 — трубами, к которым подается питательная вода из экономайзера 24. На схеме изображен так называемый прямоточный котел , в экранах которого питательная вода , проходя трубную систему котла только 1 раз, нагревается и испаряется, превращаясь в сухой насыщенный пар. Широкое распространение получили барабанные котлы, в экранах которых осуществляется многократная циркуляция питательной воды, а отделение пара от котловой воды происходит в барабане.

Пространство за топкой котла достаточно густо заполнено трубами, внутри которых движется пар или вода. Снаружи эти трубы омываются горячими дымовыми газами, постепенно остывающими при движении к дымовой трубе 26.

Сухой насыщенный пар поступает в основной пароперегреватель, состоящий из потолочного 20, ширмового 21 и конвективного 22 элементов. В основном пароперегревателе повышается его температура и, следовательно, потенциальная энергия. Полученный на выходе из конвективного пароперегревателя пар высоких параметров покидает котел и поступает по паропроводу к паровой турбине.

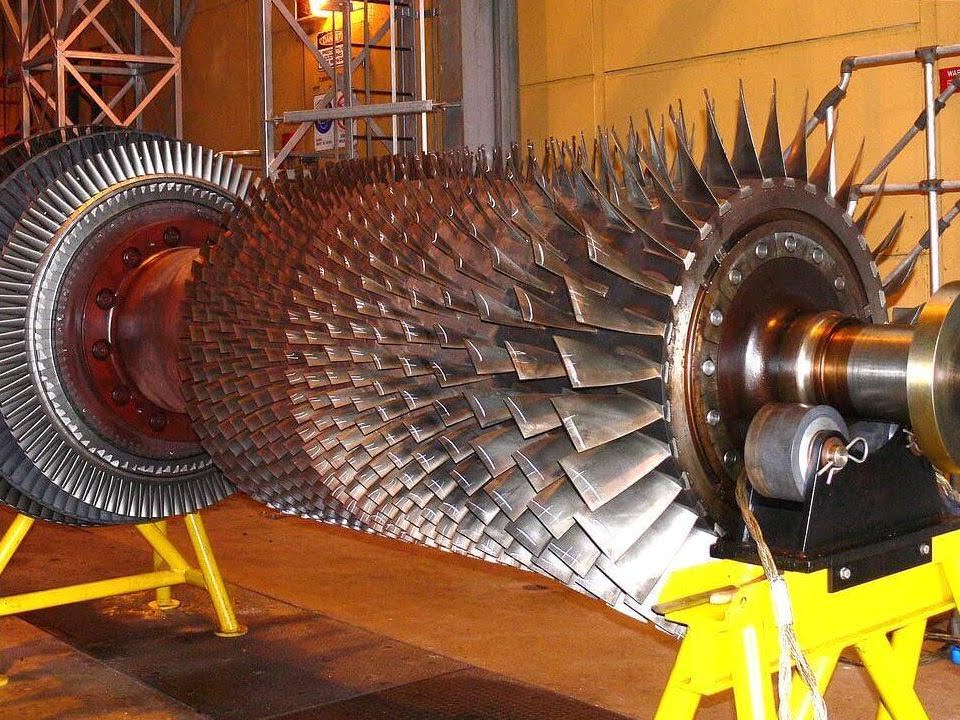

Мощная паровая турбина обычно состоит из нескольких как бы отдельных турбин — цилиндров.

К первому цилиндру — цилиндру высокого давления (ЦВД) 17 пар подводится прямо из котла, и поэтому он имеет высокие параметры (для турбин СКД — 23,5 МПа, 540 °С, т.е. 240 ат/540 °С). На выходе из ЦВД давление пара составляет 3—3,5 МПа (30—35 ат), а температура — 300—340 °С. Если бы пар продолжал расширяться в турбине дальше от этих параметров до давления в конденсаторе, то он стал бы настолько влажным, что длительная работа турбины была бы невозможной из-за эрозионного износа его деталей в последнем цилиндре. Поэтому из ЦВД относительно холодный пар возвращается обратно в котел в так называемый промежуточный пароперегреватель 23. В нем пар попадает снова под воздействие горячих газов котла, его температура повышается до исходной (540 °С). Полученный пар направляется в цилиндр среднего давления (ЦСД) 16. После расширения в ЦСД до давления 0,2—0,3 МПа (2—3 ат) пар поступает в один или несколько одинаковых цилиндров низкого давления (ЦНД) 15.

Таким образом, расширяясь в турбине, пар вращает ее ротор, соединенный с ротором электрического генератора 14, в статорных обмотках которого образуется электрический ток. Трансформатор повышает его напряжение для уменьшения потерь в линиях электропередачи, передает часть выработанной энергии на питание собственных нужд ТЭС, а остальную электроэнергию отпускает в энергосистему.

И котел, и турбина могут работать только при очень высоком качестве питательной воды и пара, допускающем лишь ничтожные примеси других веществ. Кроме того, расходы пара огромны (например, в энергоблоке 1200 МВт за 1 с испаряется, проходит через турбину и конденсируется более 1 т воды). Поэтому нормальная работа энергоблока возможна только при создании замкнутого цикла циркуляции рабочего тела высокой чистоты.

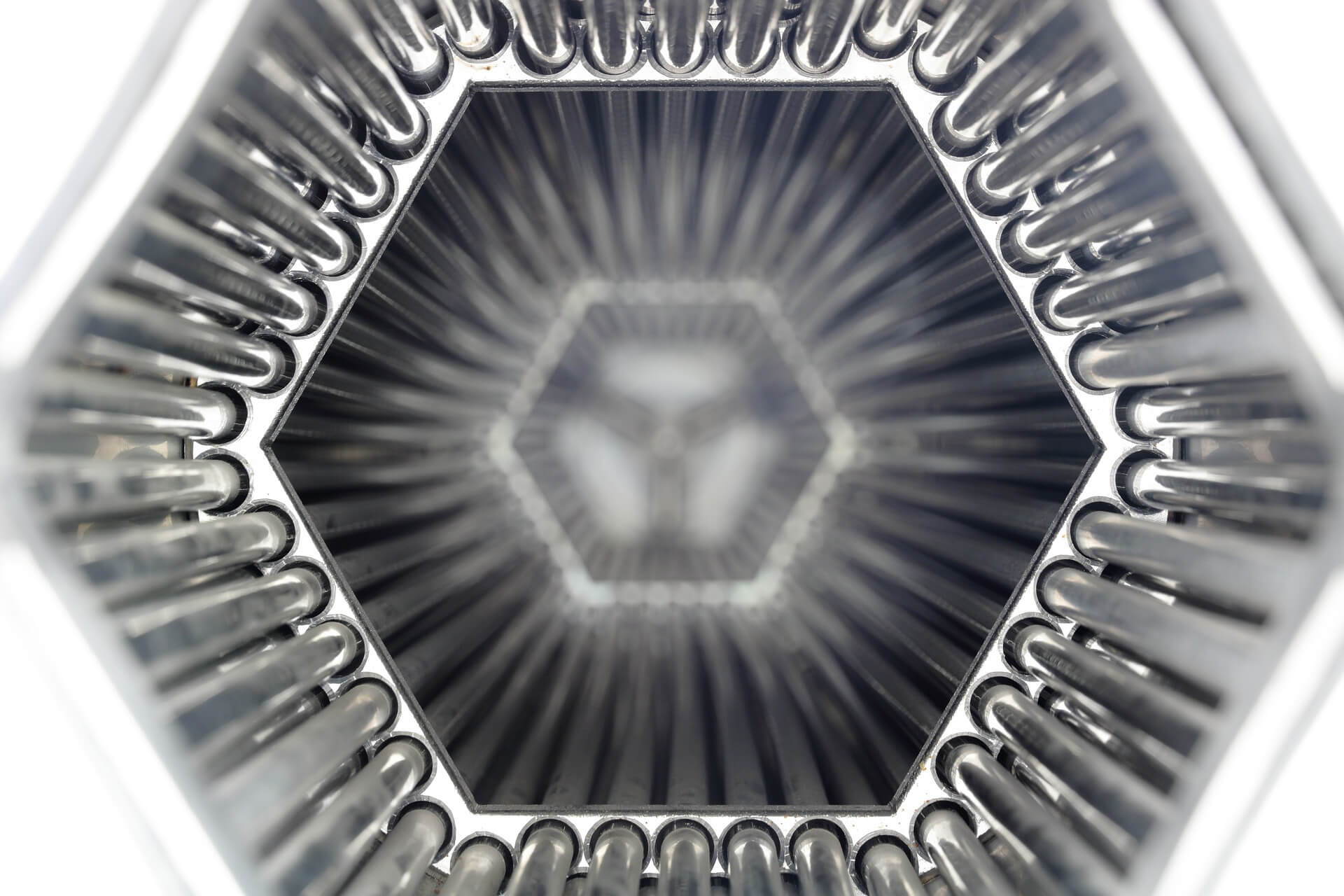

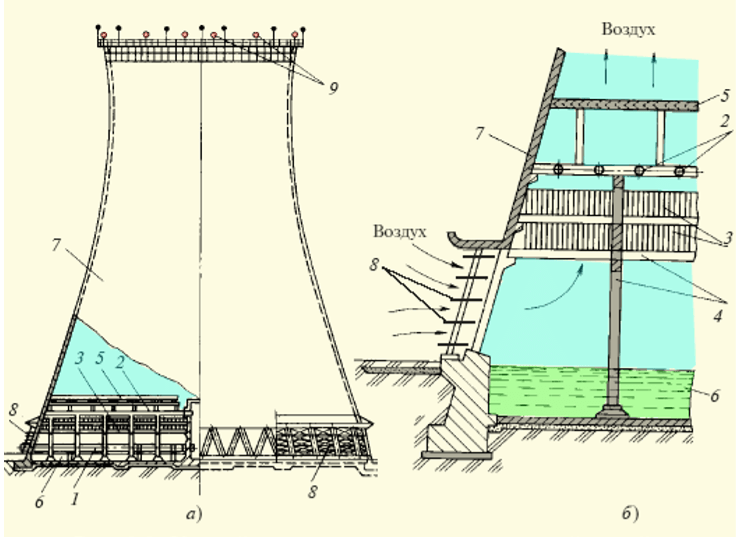

Пар, покидающий ЦНД турбины, поступает в конденсатор 12 — теплообменник, по трубкам которого непрерывно протекает охлаждающая вода, подаваемая циркуляционным насосом 9 из реки, водохранилища или специального охладительного устройства (градирни). На рис. 2.2 показана так называемая система оборотного водоснабжения с градирней. Градирня — это железобетонная пустотелая вытяжная башня (рис. 2.3 и 2.4) высотой до 150 м и выходным диаметром 40—70 м, которая создает самотягу для воздуха, поступающего снизу через воздухо-направляющие щиты.

Внутри градирни на высоте 10—20 м устанавливают оросительное (разбрызгивающее устройство). Воздух, движущийся вверх, заставляет часть капель (примерно 1,5—2 %) испаряться, за счет чего охлаждается вода, поступающая из конденсатора и нагретая в нем. Охлажденная вода собирается внизу в бассейне, перетекает в аванкамеру 10 (см. рис. 2.2 ), и оттуда циркуляционным насосом 9 она подается в конденсатор 12. Наряду с оборотной, используют прямоточное водоснабжение , при котором охлаждающая вода поступает в конденсатор из реки и сбрасывается в нее ниже по течению. Пар, поступающий из турбины в межтрубное пространство конденсатора, конденсируется и стекает вниз; образующийся конденсат конденсатным насосом 6 подается через группу регенеративных подогревателей низкого давления (ПНД) 3 в деаэратор 8. В ПНД температура конденсата повышается за счет теплоты конденсации пара, отбираемого из турбины. Это позволяет уменьшить расход топлива в котле и повысить экономичность электростанции. В деаэраторе 8 происходит деаэрация — удаление из конденсата растворенных в нем газов, нарушающих работу котла. Одновременно бак деаэратора представляет собой емкость для питательной воды котла.

Из деаэратора питательная вода питательным насосом 7, приводимым в действие электродвигателем или специальной паровой турбиной, подается в группу подогревателей высокого давления (ПВД).

Регенеративный подогрев конденсата в ПНД и ПВД — это основной и очень выгодный способ повышения КПД ТЭС. Пар, который расширился в турбине от входа до трубопровода отбора, выработал определенную мощность, а поступив в регенеративный подогреватель, передал свое тепло конденсации питательной воде (а не охлаждающей!), повысив ее температуру и тем самым сэкономив расход топлива в котле. Температура питательной воды котла за ПВД, т.е. перед поступлением в котел, составляет в зависимости от начальных параметров 240—280 °С. Таким образом замыкается технологический пароводяной цикл преобразования химической энергии топлива в механическую энергию вращения ротора турбоагрегата.

Газообразные продукты сгорания топлива, отдав свою основную теплоту питательной воде, поступают на трубы экономайзера 24 и в воздухоподогреватель 25, в которых они охлаждаются до температуры 140—160 °С и направляются с помощью дымососа 27 к дымовой трубе 26. Дымовая труба создает разрежение в топке и газоходах котла; кроме того, она рассеивает вредные продукты сгорания в верхних слоях атмосферы, не допуская их высокой концентрации в нижних слоях.

Если на ТЭС используется твердое топливо, то она снабжается топливоподачей и пылеприготовительной установкой. Прибывающий на ТЭС в специальных вагонах уголь разгружается, дробится до размера кусков 20—25 мм и ленточным транспортером подается в бункер, вмещающий запас угля на несколько часов работы. Из бункера уголь поступает в специальные мельницы, в которых он размалывается до пылевидного состояния. В мельницу непрерывно специальным дутьевым вентилятором подается воздух, нагретый в воздухоподогревателе. Горячий воздух смешивается с угольной пылью и через горелки котла подается в его топку в зону горения.

Пылеугольная ТЭС снабжается специальными электрофильтрами, в которых происходит улавливание сухой летучей зоны. Зола, образующаяся при горении топлива и не унесенная потоком газов, удаляется из донной части топки и транспортируется на золоотвалы.

В скобках на рис. 2.1 приведены показатели, осредненные за годовой период работы пылеугольной ТЭС, состоящей из шести энергоблоков мощностью 300 МВт и четырех энергоблоков мощностью 500 МВт. Видно, что показатели пылеугольной ТЭС существенно хуже (в нашем случае абсолютный КПД пылеугольной ТЭС на 1,6 % ниже газомазутной) вследствие худшей работы котла и больших расходов топлива на собственные нужды, которые перекрыли даже экономию от более глубокого вакуума в конденсаторе.

Схематическое изображение оборудования и связей между ним, представленное на рис. 2.2, достаточно наглядно. Но представление всех связей даже для схемы, показанной на рис. 2.2, вызывает немалые трудности. Поэтому, для изображения оборудования электростанции во всей его взаимосвязи по пару, конденсату, питательной воде используют тепловые схемы — графическое изображение отдельных элементов и трубопроводов с помощью условных обозначений. Привыкнув к условным обозначениям, легко прочитать даже самую сложную тепловую схему. Пример тепловой схемы рассмотренной ТЭС приведен на рис. 2.5. При этом для более легкой идентификации мы сохранили одинаковые номера для одинакового оборудования.

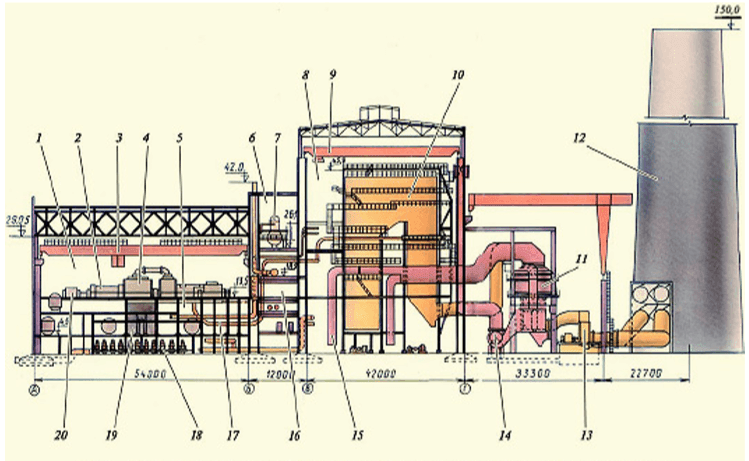

Главный корпус ТЭС

Основным строительным сооружением ТЭС является главный корпус, поперечный разрез по которому показан на рис. 2.6. Он состоит из трех отделений: турбинного, деаэраторного и котельного.

Турбинное отделение включает в себя рамный фундамент — железобетонное сооружение, состоящее из нижней фундаментной плиты, установленной на грунт, вертикальных колонн и верхней фундаментной плиты, опирающейся на колонны. На верхнюю фундаментную плиту, расположенную в данном случае на высотной отметке 13,5 м, устанавливают цугом паровую турбину, электрогенератор и возбудитель (эту совокупность называют турбоагрегатом).

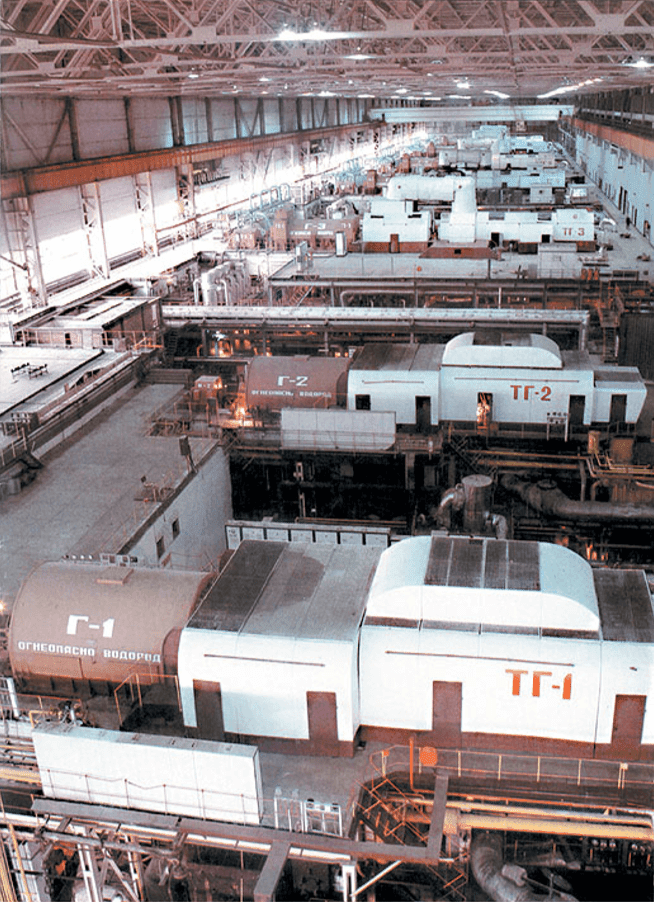

Помещение, в котором располагается турбина, называется машинным залом (машзалом). Общий вид машзала типичной ТЭС показан на рис. 2.7. Турбоагрегаты, закрытые металлическими кожухами, размещаются поперек машзала, между ними имеются свободные пространства на всю высоту здания от нулевой отметки до кровли для установки оборудования, имеющего большую высоту (например, ПВД). Справа и слева от турбоагрегатов в машзале имеются свободные проходы.

Под полом машзала находится конденсационное помещение, поскольку в нем на нулевой высотной отметке располагается конденсатор, присоединенный своим входным патрубком к выходному патрубку турбины. Как правило, на нулевой отметке или ниже ее размещают также конденсатные насосы , насосы маслоснабжения и некоторое другое оборудование. Конденсационное помещение содержит также многочисленные этажерки, на которые устанавливают питательный насос с его приводом (электродвигатель или небольшая паровая турбина), сетевые подогреватели (для ТЭЦ), вспомогательные устройства для пуска и остановки различного оборудования ТЭС.

Котельное отделение находится в правой части главного корпуса (см. рис. 2.6). Здесь размещаются котлы. За стеной котельного отделения на открытом воздухе располагаются воздухоподогреватели, дымососы и дымовая труба (обычно общая для нескольких энергоблоков).

Между турбинным и котельным отделением размещают деаэраторное отделение. На деаэраторной этажерке в данном случае высотной отметке 26,1 м размещают деаэраторы. Конденсат, подвергаемый деаэрации, и пар для его нагрева (см. рис. 2.2 и 2.5) деаэраторы получают из турбинного отделения. Из деаэраторов питательная вода поступает к питательному насосу и затем в ПВД (а из них — в котлы). В деаэраторном помещении на высотной отметке машзала располагают щиты управления котлами и турбинами со всеми необходимыми приборами и автоматикой. Здесь находятся операторы, управляющие работой ТЭС.

Знакомство с основным оборудованием ТЭС

Паровая турбина — самая значимая и самая дорогая часть ТЭС. Неотъемлемой частью конденсационной турбины является конденсатор.

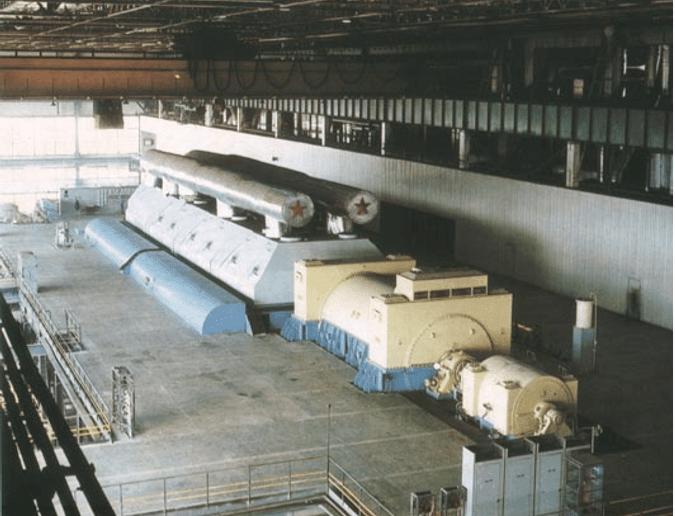

Общий вид турбины ЛМЗ мощностью 800 МВт, установленной в машинном зале Углегорской ГРЭС (Украина), показан на рис. 2.8.

На переднем плане виден возбудитель, за ним — электрогенератор, а на заднем плане — паровая турбина , закрытая металлическим кожухом. Кожух необходим, прежде всего, для обеспечения постоянного температурного режима изоляции турбины, исключающего ее коробление под действием сквозняков в машинном зале. Кроме того, кожух экранирует машинный зал от шума и обеспечивает необходимый дизайн. Кожух имеет двери, через которые обслуживающий персонал имеет доступ внутрь для периодического осмотра и обслуживания турбины.

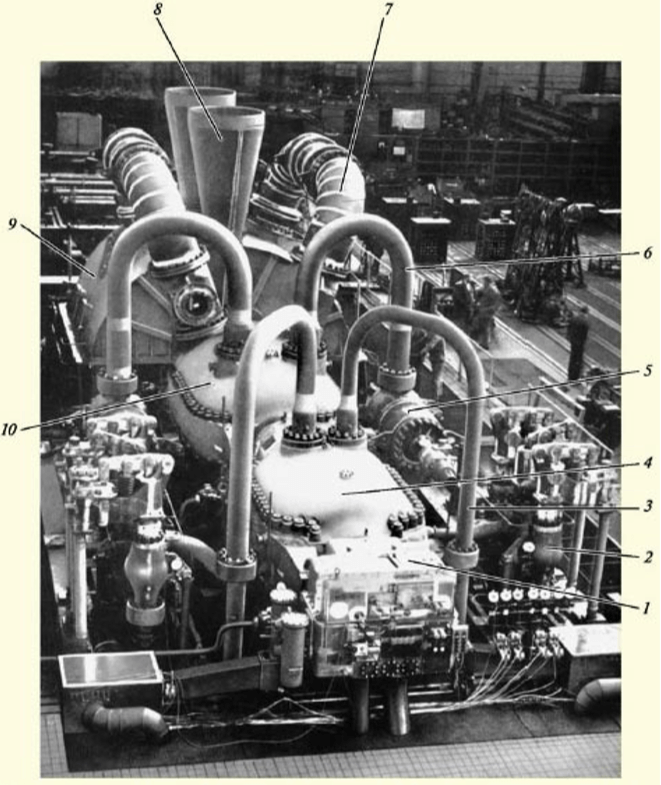

На рис. 2.9 показана трехцилиндровая турбина на сборочном стенде без кожуха (каждая турбина в обязательном порядке после изготовления проходит контрольную сборку и опробование на холостых оборотах, разбирается, консервируется, упаковывается и отправляется для монтажа на ТЭС). Турбина выполняется многоцилиндровой (в данном случае трехцилиндровой).

На переднем плане виден ЦВД 4, в который по паропроводам 3 подводится пар высокого давления из котла. Пройдя ЦВД, пар возвращается в котел для промежуточного перегрева. Это позволяет уменьшить влажность пара в конце процесса расширения в турбине и уменьшить эрозию рабочих лопаток каплями влаги; одновременно промежуточный перегрев позволяет на несколько процентов уменьшить удельный расход топлива.

После промежуточного перегрева пар по четырем паропроводам 6 (на рис. 2.9 видны только два паропровода, подводящие пар в верхнюю половину цилиндра) поступает в ЦСД 3. Пройдя ЦСД, пар с помощью двух выходных труб подается в две длинные ресиверные трубы 7, из которых пар направляется в ЦНД 9. Под ЦНД расположены конденсаторы, принимающие этот пар.

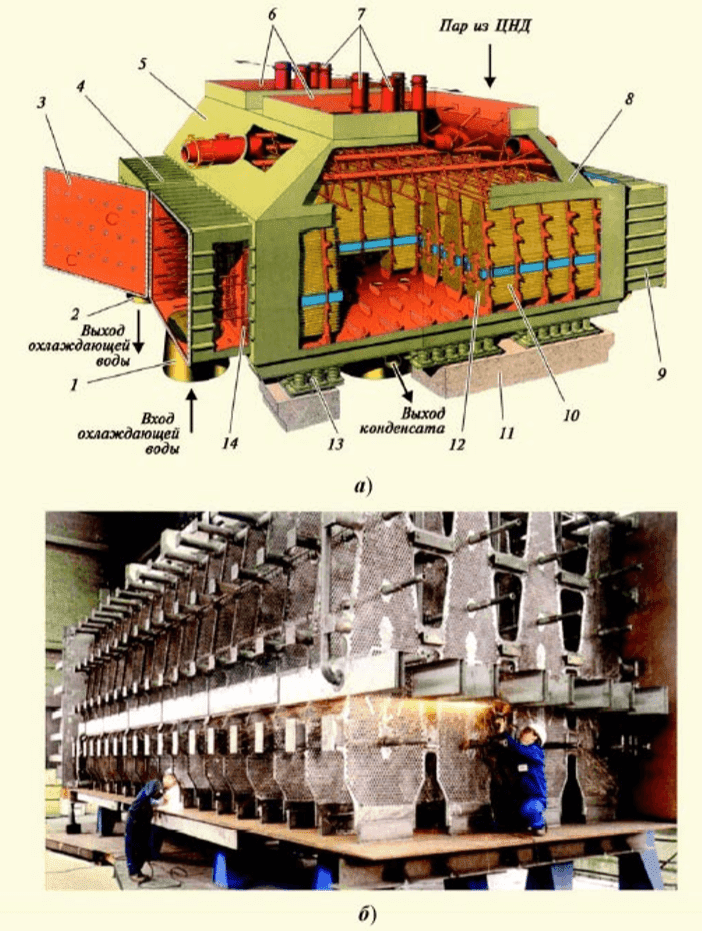

На рис. 2.10, а показан общий вид двухходового конденсатора мощной паровой турбины. Он состоит из стального сварного корпуса 8, по краям которого закреплены трубные доски (видна только передняя трубная доска 14) с отверстиями, в которых закрепляются конденсаторные трубки, совокупность которых образует трубный пучок. Для того чтобы трубки (а их длина может составлять 10—12 м при диаметре 20—24 мм) не провисали и не вибрировали, параллельно основным трубным доскам устанавливают промежуточные перегородки 12 с точно таким же рисунком отверстий, как и в основных трубных досках 14. Установленные промежуточные трубные доски хорошо видны на рис. 2.10, б. Через одну из трубных досок вводят трубку, протаскивают ее через отверстия всех промежуточных перегородок и вводят в соответствующее отверстие во второй трубной доске. Затем трубка полностью закрепляется в основных (крайних) трубных досках вальцовкой или сваркой.

Совокупная внешняя поверхность всех трубок представляет собой поверхность конденсации пара, поступающего сверху из ЦНД. Конденсат собирается на дне конденсатора и постоянно откачивается из него конденсатными насосами (см. рис. 2.2).

Для подвода и отвода охлаждающей воды служит передняя водяная камера 4, разделенная вертикальной перегородкой. Вода подается снизу в правую часть камеры 4 и через отверстия в трубной доске попадает внутрь охлаждающих трубок и движется внутри них до задней (поворотной) камеры 9. Собравшись в ней, вода проходит через вторую часть трубок и поступает во вторую половину передней водяной камеры, откуда направляется в градирню, реку или пруд-охладитель. Пар поступает в конденсатор сверху, встречается с холодной поверхностью трубок и конденсируется на ней. Поскольку конденсация идет при низкой температуре, которой соответствует низкое давление конденсации (см. рис. 1.2), то в конденсаторе образуется глубокое разрежение (3—5 кПа), что в 25—30 раз меньше атмосферного давления). Конденсатор турбины имеет огромные размеры, увидеть которые легко на рис. 2.10, б.

Свойства топлив, сжигаемых на тепловых электростанциях

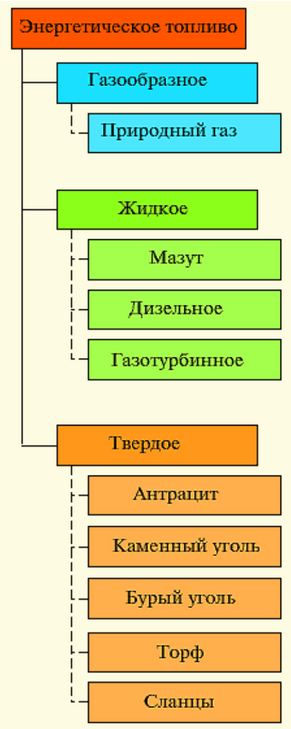

На ТЭС сжигают три вида топлива: газообразное, жидкое и твердое (рисунок 1).

Газообразное топливо

Газообразное топливо существует в нескольких формах: природный газ; попутный газ, получаемый из недр земли при добыче нефти; доменный и коксовый газы, получаемые при металлургическом производстве. На ТЭС России преимущественно используется природный газ (свыше 60 % в топливном балансе России и 70—80 % в ее европейской части). Природный газ в основном состоит из метана СН4, который при правильной организации процесса горения сжигается полностью, превращаясь в воду и двуокись углерода.

Главное преимущество природного газа состоит в его относительной экологической безопасности: при его сжигании, не возникает вредных выбросов, если не считать образования ядовитых оксидов азота, с которыми можно бороться соответствующей организацией процесса горения. Поэтому его используют для котельных и ТЭЦ крупных городов. Дополнительное преимущество — легкость транспортировки по газопроводам с помощью газовых компрессоров, устанавливаемых на газоперекачивающих станциях. Организация сжигания природного газа на электростанциях также сравнительно проста: перед подачей в топки котлов ТЭС необходимо снизить его давление до 0,2—0,3 МПа (2—3 ат) в газораспределительном пункте ТЭС или, наоборот, если давление в газовой магистрали недостаточно, повысить его давление до 2—2,5 МПа (20—25 ат) с помощью газовых компрессоров, если газ подается в камеры сгорания ГТУ.

Еще несколько лет назад считалось, что в России возникла «газовая пауза», когда газ можно использовать на ТЭС в необходимом количестве.

С твердого топлива на природный газ было переведено много ТЭС, особенно в европейской части России. Основанием к тому было то, что Россия обладает 35 % мировых запасов газа. Однако «газовая пауза» закончилась, не начавшись, и сегодня идет речь об обратном переводе ТЭС с природного газа на твердое топливо и о замещении выработки электроэнергии на газомазутных ТЭС выработкой на АЭС.

Жидкое топливо

Из многочисленных жидких топлив на ТЭС используют мазут и дизельное топливо. Мазут — это в основном смесь тяжелых углеводородов, остаточный продукт перегонки нефти, остающийся после отделения бензина, керосина и других легких фракций. Мазут сжигают в топках энергетических котлов газомазутных энергоблоков в периоды недостатка газа (например, при сильных длительных холодах и временной нехватке природного газа, заготовленного в подземных хранилищах). Часто его используют для «подсветки» — добавки к сжигаемому твердому топливу при некоторых режимах работы для обеспечения устойчивого горения. Сжигать мазут постоянно сегодня нерентабельно из-за большой его стоимости по сравнению и с газом, и с твердыми топливами.

Мазут — достаточно вязкое топливо, и поэтому перед подачей его к форсункам котла его разогревают до 100—120 °С и распыляют в топке с помощью паровых форсунок. Мазуты делятся на малосернистые (до 0,5 % серы) и высокосернистые (2—3,5 % серы). При сжигании образующиеся оксиды попадают в атмосферу.

Твердое топливо

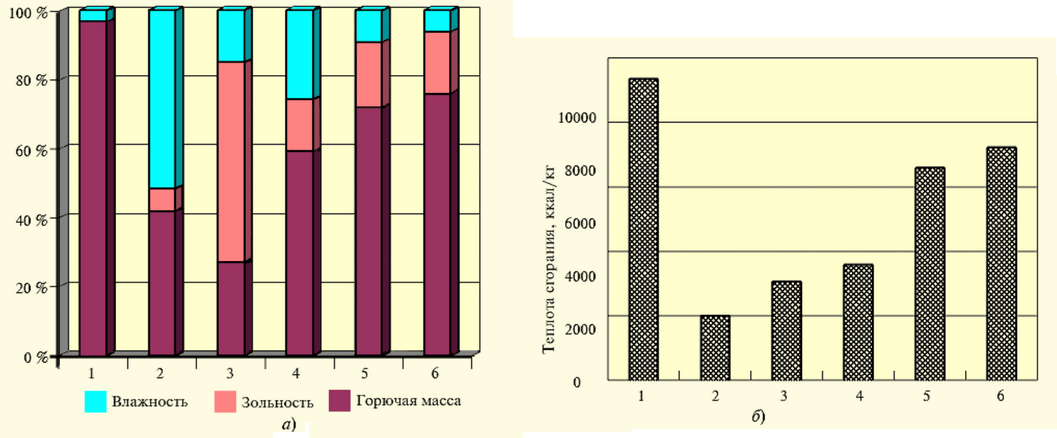

Твердые топлива (рисунок 1) отличаются большим разнообразием, вызванным различной геологической историей их месторождений. Если выполнить анализ определенной навески твердого топлива (так называемой рабочей массы ), то прежде всего, можно обнаружить, что она содержит определенное количество влаги (воды) и золы (минеральных негорючих веществ). И влага, и зольность серьезно ухудшают потребительские и технические качества твердых топлив. Прежде всего, это баласт, который необходимо перевозить, перерабатывать вместе с горючими элементами топлива, а затем выбрасывать в горячем состоянии либо в дымовую трубу (водяные пары), либо в золовые отвалы. Если из рабочей массы вычесть влажность и зольность (рисунок 2, а), то останется так называемая горючая масса топлива. Основным «горючим» элементом в твердом топливе является углерод.

Рисунок 2 — Сравнительная характеристика мазута и твердых топлив

Содержание горючей массы в рабочей определяет теплоту сгорания Qсг — то количество тепловой энергии, которая выделяется при полном сгорании единицы рабочей массы (1 кг) жидкого или твердого топлива. Из рисунка 2,б видно, что наибольшей «калорийностью» обладают мазут и антрацит, наименьшей — торф.

Для того чтобы сравнивать качество работы различных ТЭС вводят понятие условного топлива (сокращенно — у.т.) — топлива с теплотой сгорания 7000 ккал/кг. Если, например, ТЭС сожгла 1000т бурого угля с Qсг = 3500 ккал/кг, то, значит, она использовала 500т у.т. Теплоту сгорания природного газа относят к 1 нм3. Например, для типичного природного газа Qсг = 8400 ккал/нм3.

Ближайшие и отдаленные перспективы строительства ТЭС

Для оценки перспектив ТЭС, прежде всего, необходимо осознать их преимущества и недостатки в сравнении с другими источниками электроэнергии.

К числу преимуществ следует отнести следующие:

- В отличие от ГЭС, тепловые электростанции можно размещать относительно свободно с учетом используемого топлива. Газомазутные ТЭС могут быть построены в любом месте, так как транспорт газа и мазута относительно дешев (по сравнению с углем). Пылеугольные ТЭС желательно размещать вблизи источников добычи угля. К настоящему времени «угольная» теплоэнергетика сложилась и имеет выраженный региональный характер.

- Удельная стоимость установленной мощности (стоимость 1 кВт установленной мощности) и срок строительства ТЭС значительно меньше, чем АЭС и ГЭС.

- Производство электроэнергии на ТЭС, в отличие от ГЭС, не зависит от сезона и определяется только доставкой топлива.

- Площади отчуждения хозяйственных земель для ТЭС существенно меньше, чем для АЭС, и, конечно, не идут ни в какое сравнение с ГЭС, влияние которых на экологию может иметь далеко не региональный характер. Примерами могут служить каскады ГЭС на р. Волге и Днепре.

- На ТЭС можно сжигать практически любое топливо, в том числе самые низкосортные угли, забалластированные золой, водой, породой.

- В отличие от АЭС, нет никаких проблем с утилизацией ТЭС по завершении срока службы. Как правило, инфраструктура ТЭС существенно «переживает» основное оборудование (котлы и турбины), установленное на ней, здания, машзал, системы водоснабжения и топливоснабжения и т.д., которые составляют основную часть фондов, еще долго служат. Большинство ТЭС, построенных более 80 лет по плану ГОЭЛРО, до сих пор работают, и будут работать дальше после установки на них новых, более совершенных турбин и котлов.

Наряду с этими достоинствами, ТЭС имеет и ряд недостатков.

- ТЭС — самые экологически «грязные» источники электроэнергии, особенно те, которые работают на высокозольных сернистых топливах. Правда, сказать, что АЭС, не имеющие постоянных выбросов в атмосферу, но создающие постоянную угрозу радиоактивного загрязнения и имеющие проблемы хранения и переработки отработавшего ядерного топлива, а также утилизации самой АЭС после окончания срока службы, или ГЭС, затопляющие огромные площади хозяйственных земель и изменяющие региональный климат, являются экологически более «чистыми» можно лишь со значительной долей условности.

- Традиционные ТЭС имеют сравнительно низкую экономичность (лучшую, чем у АЭС, но значительно худшую, чем у ПГУ).

- В отличие от ГЭС, ТЭС с трудом участвуют в покрытии переменной части суточного графика электрической нагрузки.

- ТЭС существенно зависят от поставки топлива, часто привозного. Несмотря на все эти недостатки, ТЭС являются основными производителями электроэнергии в большинстве стран мира и останутся таковыми, по крайней мере на ближайшие 50 лет.

Перспективы строительства мощных конденсационных ТЭС тесно связаны с видом используемых органических топлив. Несмотря на большие преимущества жидких топлив (нефти, мазута) как энергоносителей (высокая калорийность, легкость транспортировки) их использование на ТЭС будет все более и более сокращаться не только в связи с ограниченностью запасов, но и в связи с их большой ценностью как сырья для нефтехимической промышленности. Для России немалое значение имеет и экспортная ценность жидких топлив нефти. Поэтому жидкое топливо (мазут) на ТЭС будет использоваться либо как резервное топливо на газомазутных ТЭС, либо как вспомогательное топливо на пылеугольных ТЭС, обеспечивающее устойчивое горение угольной пыли в котле при некоторых режимах.

Использование природного газа на конденсационных паротурбинных ТЭС нерационально: для этого следует использовать парогазовые установки утилизационного типа, основой которых являются высокотемпературные ГТУ.

Таким образом, далекая перспектива использования классических паротурбинных ТЭС и в России, и за рубежом, прежде всего, связана с использованием углей, особенно низкосортных. Это, конечно, не означает прекращения эксплуатации газомазутных ТЭС, которые будут постепенно заменяться ПГУ.