Устройство паровой турбины

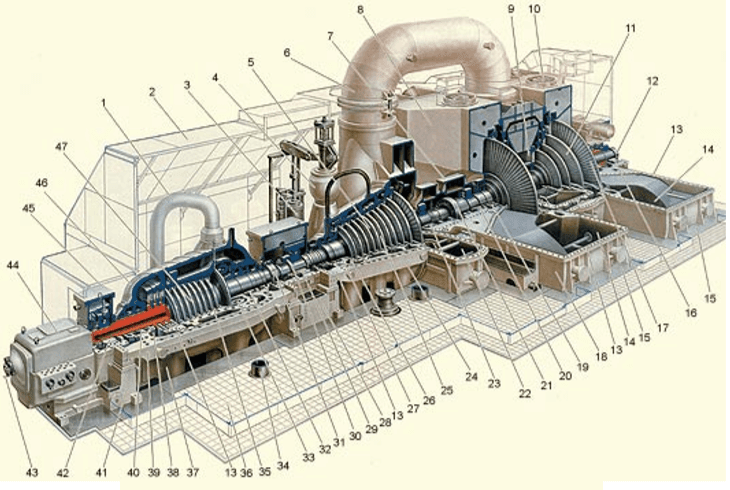

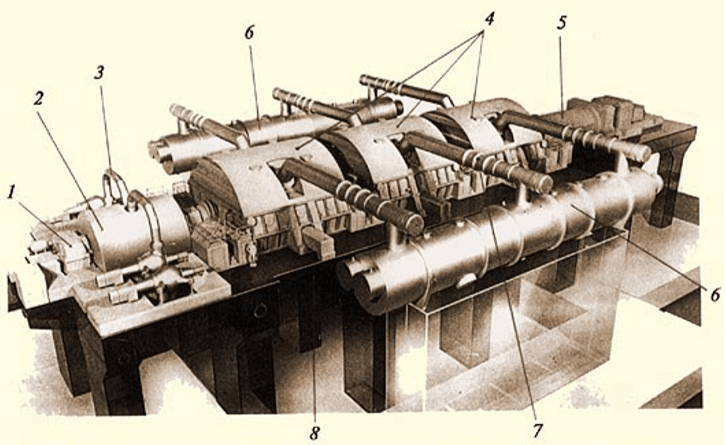

Типичная паровая турбина показана на рис. 6.1. Для того чтобы увидеть внутреннее устройство турбины, при ее изображении «вырезана» передняя верхняя четверть. Точно также показана лишь задняя часть кожуха 2. Турбина состоит из трех цилиндров (ЦВД, ЦСД и ЦНД), нижние половины корпусов которых обозначены соответственно 39, 24 и 18. Каждый из цилиндров состоит из статора, главным элементом которого являются неподвижный корпус, и вращающегося ротора. Отдельные роторы цилиндров (ротор ЦВД 47, ротор ЦСД 5 и ротор ЦНД 11) жестко соединяются муфтами 31 и 21. К полумуфте 12 присоединяется полумуфта ротора электрогенератора (не показан), а к нему — ротор возбудителя. Цепочка из собранных отдельных роторов цилиндров, генератора и возбудителя называется валопроводом. Его длина при большом числе цилиндров (а самое большое их число в современных турбинах — 5) может достигать 80 м.

Валопровод вращается во вкладышах 42, 29, 23, 20 и т.д. опорных подшипников скольжения на тонкой масляной пленке и не касается металлической части вкладышей подшипников. Как правило, каждый из роторов размещают на двух опорных подшипниках. Иногда между роторами ЦВД и ЦСД устанавливают только один общий для них опорный подшипник (см. позицию 29 на рис. 6.1). Расширяющийся в турбине пар заставляет вращаться каждый из роторов, возникающие на них мощности складываются и достигают на полумуфте 12 максимального значения.

К каждому из роторов приложено осевое усилие. Они суммируются, и их результирующая осевая сила передается с гребня 30 на упорные сегменты, установленные в корпусе упорного подшипника.

Каждый из роторов помещают в корпус цилиндра (см., например, поз. 24). При больших давлениях (а в современных турбинах оно может достигать 30 МПа 300 ат) корпус цилиндра (обычно ЦВД) выполняют двухстенным (из внутреннего 35 и внешнего 46 корпусов). Это уменьшает разность давлений на каждый из корпусов, позволяет сделать его стенки более тонкими, облегчает затяжку фланцевых соединений и позволяет турбине при необходимости быстро изменять свою мощность.

Все корпуса в обязательном порядке имеют горизонтальные разъемы 13, необходимые для установки роторов внутри цилиндров при монтаже, а также для легкого доступа внутрь цилиндров при ревизиях и ремонтах. При монтаже турбины все плоскости разъемов нижних половин корпусов устанавливают специальным образом (для простоты можно считать, что все плоскости разъема совмещают в одной горизонтальной плоскости). При последующем монтаже ось валопровода помещают в эту плоскость разъема, что обеспечивает центровку — ось валопровода будет точно совпадать с осью кольцевых расточек корпусов. Этим будут исключены задевания ротора о статор, которые могут привести к тяжелой аварии.

Пар внутри турбины имеет высокую температуру, а ротор вращается во вкладышах на масляной пленке, температура масла которой как по соображениям пожаробезопасности, так и необходимости иметь определенные смазочные свойства, не должна превышать 100 °С (а температура подаваемого и отводимого масла должна быть еще ниже). Поэтому вкладыши подшипников выносят из корпусов цилиндров и размещают их в специальных строениях — опорах (см. поз. 45, 28, 7 на рис. 6.1). Таким образом, вращающиеся концы каждого из роторов соответствующего цилиндра необходимо вывести из невращающегося статора, причем так, чтобы с одной стороны исключить какие-либо (даже малейшие) задевания ротора о статор, а с другой — не допустить значительную утечку пара из цилиндра в зазор между ротором и статором, так как это снижает мощность и экономичность турбины. Поэтому каждый из цилиндров снабжают концевыми уплотнениями (см. поз. 40, 32, 19) специальной конструкции.

Турбина устанавливается в главном корпусе ТЭС на верхней фундаментной плите 36 (см. рис. 2.6). В плите выполняются прямоугольные окна по числу цилиндров, в которых размещаются нижние части корпусов цилиндров, а также осуществляется вывод трубопроводов, питающих регенеративные подогреватели, паропроводы свежего и вторично перегретого пара, переходный патрубок к конденсатору.

После изготовления турбина проходит контрольную сборку и опробование на заводе-изготовителе. После этого ее разбирают на более-менее крупные блоки, доводят до хорошего товарного вида, консервируют, упаковывают в деревянные ящики и отправляют для монтажа на ТЭС.

Монтаж турбины осуществляют в следующем порядке. Сначала устанавливают нижнюю половину ЦНД 18 опорным поясом 15, расположенным по периметру обоих выходных патрубков ЦНД. ЦНД имеет собственные вваренные в них опоры ротора. Затем на перемычке между окнами под ЦВД и ЦСД и слева от окна под ЦВД размещают нижние половины корпусов опор соответственно 28 и 41. После этого на опоры подвешивают нижние половины корпусов наружных цилиндров 39 и 24, в них помещают статорные элементы и осуществляют центровку всех цилиндров турбины.

В опоры ротора вставляются нижние половины опорных вкладышей 42, 29, 23, 20 и 16, и на них опускают отдельные роторы. Их строго прицентровывают друг к другу и соединяют с помощью муфт 31 и 21.

Затем в верхние половины корпусов помещают необходимые внутренние статорные элементы и турбину закрывают. Для этого в отверстия на горизонтальные разъемы корпусов ввинчивают шпильки и опускают верхние половины (крышки — см., например, поз. 46 на рис. 6.1 ), после чего с помощью шпилек и специальных приспособлений верхние и нижние половины корпусов плотно стягиваются по фланцевым разъемам.

Аналогичным образом закрываются опоры роторов. После изоляции турбины, ограждения кожухом и многочисленных проверок ее доводят для состояния, пригодного к несению нагрузки.

При работе турбины пар из котла по одному или нескольким паропроводам (это зависит от мощности турбины) поступает сначала к главной паровой задвижке, затем к стопорному (одному или нескольким) и, наконец, к регулирующим клапанам (чаще всего — 4). От регулирующих клапанов (на рис. 6.1 не показаны) пар по перепускным трубам 1 (на рис. 6.1 их четыре: две из них присоединены к крышке 46 внешнего корпуса ЦВД, а две других подводят пар в нижние половины корпуса) подается в паровпускную камеру 33 внутреннего корпуса ЦВД. Из этой полости пар попадает в проточную часть турбины и, расширяясь, движется к выходной камере ЦВД 38. В этой камере в нижней половине корпуса ЦВД имеются два выходных патрубка 37. К ним приварены паропроводы, направляющие пар в котел для промежуточного перегрева.

Вторично перегретый пар по трубопроводам поступает через стопорный клапан (не показан на рис. 6.1) к регулирующим клапанам 4, а из них — в паровпускную полость ЦСД 26. Далее пар расширяется в проточной части ЦСД и поступает в его выходной патрубок 22, а из него — в две перепускные трубы 6 (иногда их называют ресиверными), которые подают пар в паровпускную камеру ЦНД 9. В отличие от однопоточных ЦВД и ЦСД, ЦНД почти всегда выполняют двухпоточными: попав в камеру 9, пар расходится на два одинаковых потока и, пройдя их, поступает в выходные патрубки ЦНД 14. Из них пар направляется вниз в конденсатор. Перед передней опорой 41 располагается блок регулирования и управления турбиной 44. Его механизм управления 43 позволяет пускать, нагружать, разгружать и останавливать турбину.

Проточная часть и принцип действия турбины

После того, как нами получено общее представление о турбине, рассмотрим ее «сердце» — проточную часть , которая является самой сложной и самой дорогой частью турбины. Сложность ее создания определяется не только высокими технологическими требованиями к изготовлению, материалам, монтажу, но, главным образом, чрезвычайной наукоемкостью: нельзя создать даже посредственную турбину, не обладая хорошими знаниями в таких областях науки, как механика, гидрогазодинамика, теория автоматического регулирования, механика разрушения, не говоря уже о специальных дисциплинах. Не удивительно поэтому, что число стран, выпускающих мощные паровые турбины по разработанной ими технической документации, не превышает десяти.

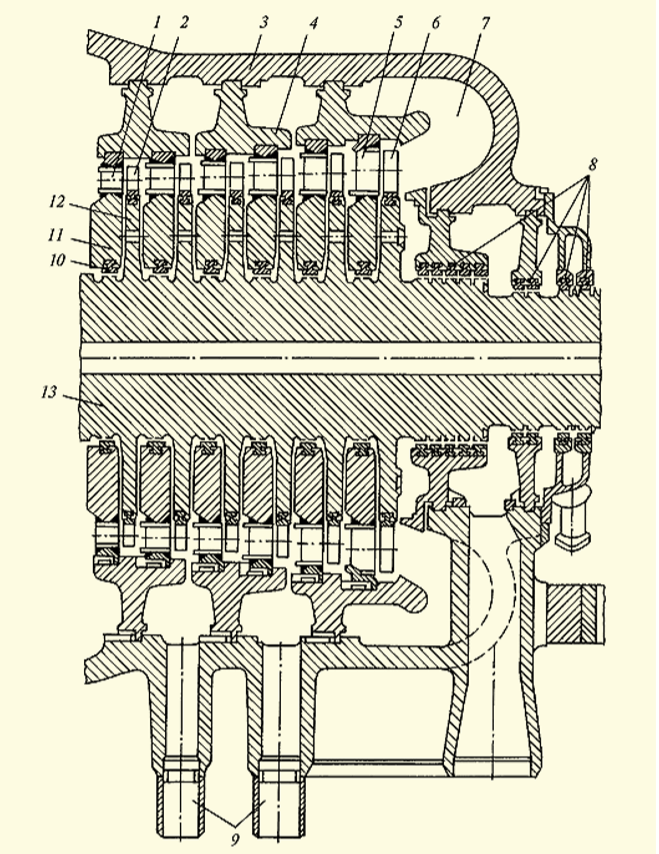

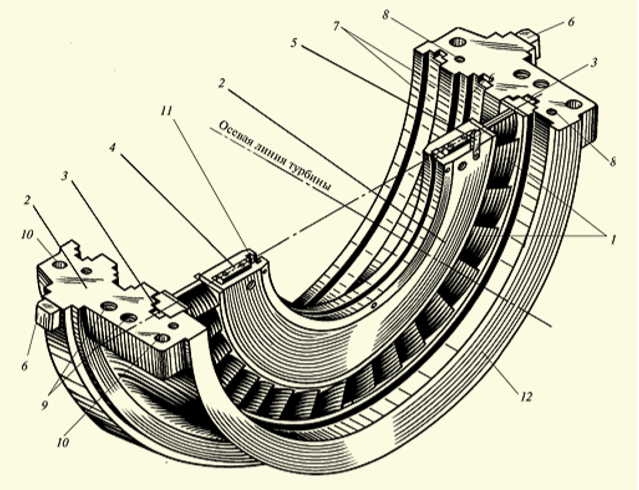

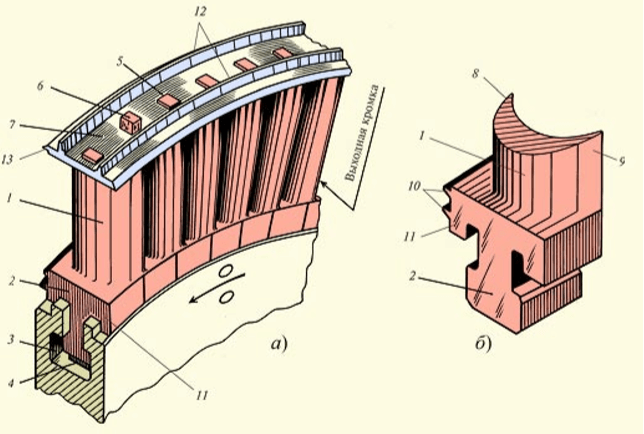

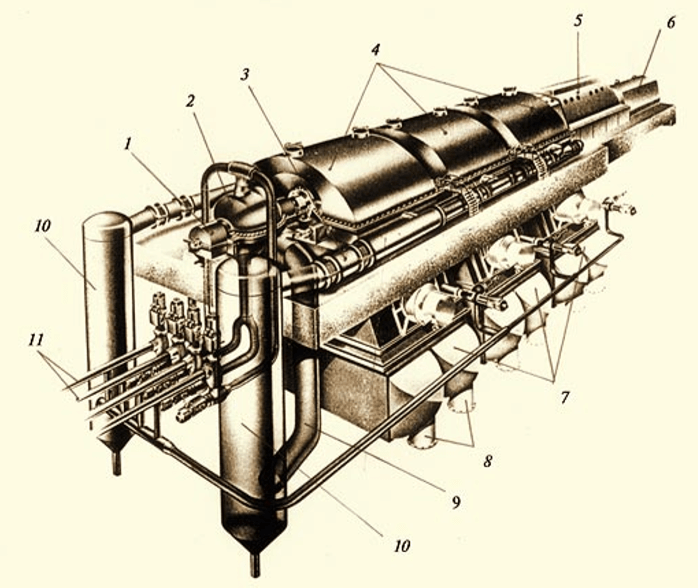

На рис. 6.2 показан фрагмент проточной части паровой турбины и охватывающих ее деталей. Собственно проточная часть состоит из чередующихся кольцевых сопловых решеток 1 и рабочих решеток 2. Совокупность одной сопловой и одной рабочей решетки называют ступенью турбины. Это название происходит из того, что потенциальная энергия пара преобразуется в кинетическую энергию вращения ротора порциями (ступенями).

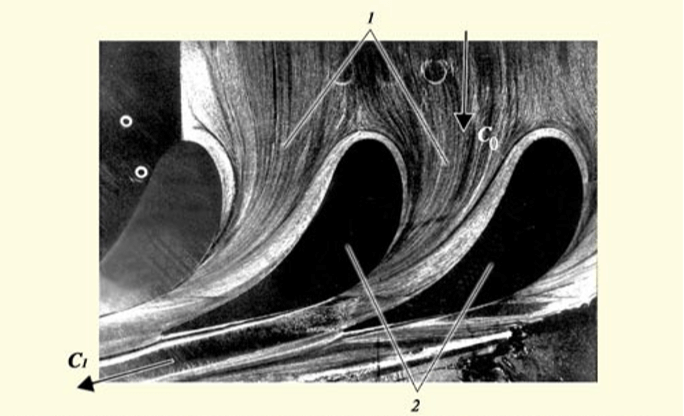

Сопловая решетка состоит (рис. 6.3) из одинаковых сопловых лопаток 1, установленных по окружности на равном расстоянии друг от друга (шагом). Сопловые лопатки имеют вполне определенный профиль в сечении, и поэтому между сопловыми лопатками образуется вполне определенный сопловый канал (сопло) для прохода пара. Сопловые лопатки закреплены в диафрагме 2 (см. также поз. 11 на рис. 6.2), имеющей горизонтальный разъем, необходимый для установки ротора при монтаже. Диафрагма — это кольцевая перегородка, которая подвешивается двумя лапками 3 на уровне горизонтального разъема в кольцевой расточке обоймы. Обойма охватывает несколько диафрагм (две, три и более) — отсюда и ее название. В свою очередь обойма 12 лапками 6 (см. рис. 6.2 рис. рис. 6.3) подвешивается в корпусе 3 (см. рис. 6.2) турбины. Кольцевое пространство между обоймами часто используется для камеры отбора пара на регенеративные подогреватели (см. патрубки 9 на рис. 6.2).

Таким образом, неподвижные в пространстве корпус 3 турбины, обоймы 4 и диафрагмы 11 (см. рис. 6.2) обеспечивают неподвижность сопловых каналов сопловой решетки. Сами каналы, благодаря особым форме сопловых лопаток и их установке в решетках, выполняются суживающими (рис. 6.4): площадь для прохода пара на выходе из сопловой решетки выполняют в несколько раз меньше, чем на входе.

Далее, если иметь в виду, что объем пара за сопловой решеткой больше, чем на входе, так как давление за ней меньше, то ясно, что скорость пара на выходе из решетки будет в несколько раз больше, чем на входе. Действительно, если на входе в сопловую решетку скорость пара 50—100 м/с, то на выходе из нее — 300—400 м/с и более. Далее, поток пара не только приобретает большую скорость, но и изменяет свое направление: выходные части сопловых лопаток (профилей) заставляют пар развернуться и двигаться в направлении не вдоль оси турбины (скорость c0), а поперек (говорят, что поток пара приобретает закрутку — окружное направление). Таким образом, из сопловых каналов выходит мощная закрученная кольцевая струя пара, ширина которой равна высоте сопловых лопаток. Часть потенциальной энергии пара преобразована сопловыми каналами в кинетическую энергию кольцевой струи пара, движущейся с огромной скоростью (обычно — это скорость несколько меньше скорости звука, но в некоторых ступенях — и больше ее). Заметим для сравнения, что пассажирский самолет, летящий со скоростью 720 км/с, имеет скорость 200 м/с.

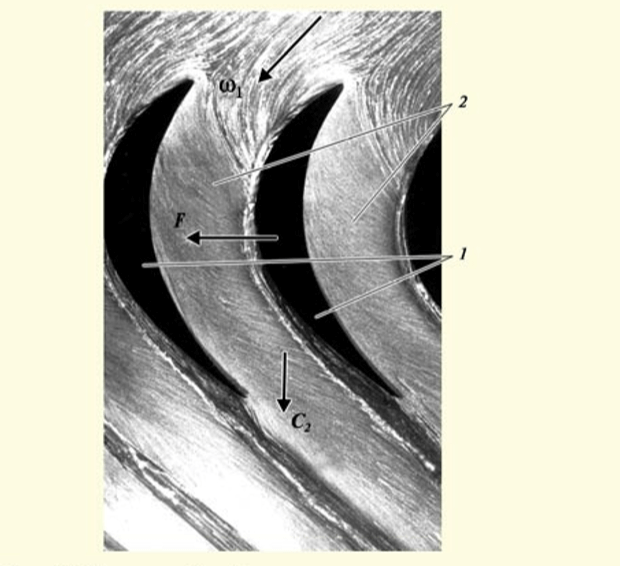

Теперь необходимо решить следующую задачу: заставить созданную кольцевую струю пара вращать вал 13 турбины (см. рис. 6.2). С этой целью ее направляют на кольцевую решетку профилей, образованную рабочими лопатками 2. Для этого, прежде всего рабочей решетке дают возможность вращаться: ее закрепляют на диске 12 ротора, который соединен с валом 13 и уложен во вкладыши опорных подшипников. Поэтому, если на рабочую лопатку будет действовать окружная сила, имеющая плечо относительно оси вращения, то ротор начинает вращаться. Эту силу создают с помощью специальной решетки профилей (рис. 6.5), создающей рабочие каналы вполне определенной формы (примерно постоянного сечения). Пар, протекающий через каналы рабочей решетки, изменяет свое направление, и это главная причина появления окружной силы F, действующей на каждую рабочую лопатку. Скорость пара в рабочей решетке уменьшается, так как вследствие окружной податливости рабочих лопаток поток пара как бы вязнет внутри канала. В результате из рабочей решетки пар выходит со скоростью с2 примерно равной скорости c0 на входе в сопловую решетку. Но поскольку давление и температура пара за ступенью меньше, чем перед ней из-за того, что в конденсаторе принудительно поддерживается низкое давление, и оно постепенно повышается к паровпускной части турбины), то часть кинетической энергии потока пара, идущего через ступень, преобразуется в механическую (вращательную) энергию ротора, которая, в конечном счете, передается ротору электрогенератора.

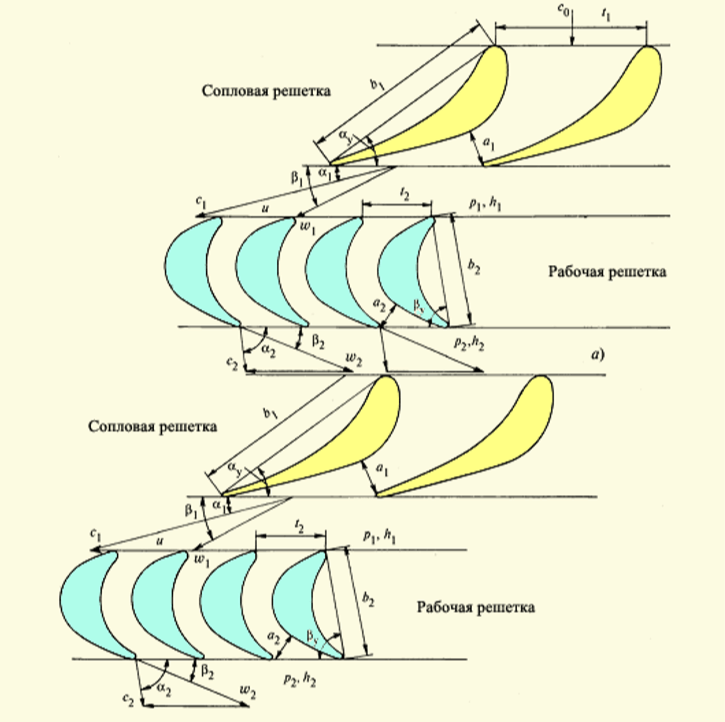

На рис. 6.6 показаны профили двух соседних ступеней, позволяющих увидеть, как протекает пар в проточной части и как они расположены по отношению друг к другу. Пар входит в каналы сопловой решетки первой ступени со скоростью с0, а выходит со скоростью с1 под углом α1 который составляет 10—15°, т.е. почти в окружном направлении. Однако поскольку рабочие лопатки пробегают мимо сопловой справа налево со скоростью u, то на рабочие лопатки пар будет поступать со скоростью w1 < c1 и под углом β1 > α1. Профиль рабочей лопатки первой ступени устанавливают под таким углом βу, чтобы вектор скорости w1 «встретил» ее переднюю часть безударно, и пар плавно вошел в каналы рабочей решетки. Поскольку, как указывалось выше, их сечение примерно постоянно, то угол выхода β2 ≈ β1, а скорость выхода пара в относительном движении w2 ≈ w1. Но так как, рабочие лопатки имеют скорость u, то скорость выхода пара относительно корпуса будет равна с2 ≈ с0. Далее процесс повторяется в проточной части второй ступени и так до тех пор, пока пар не попадет в конденсатор.

Конструкция основных узлов и деталей паровых турбин

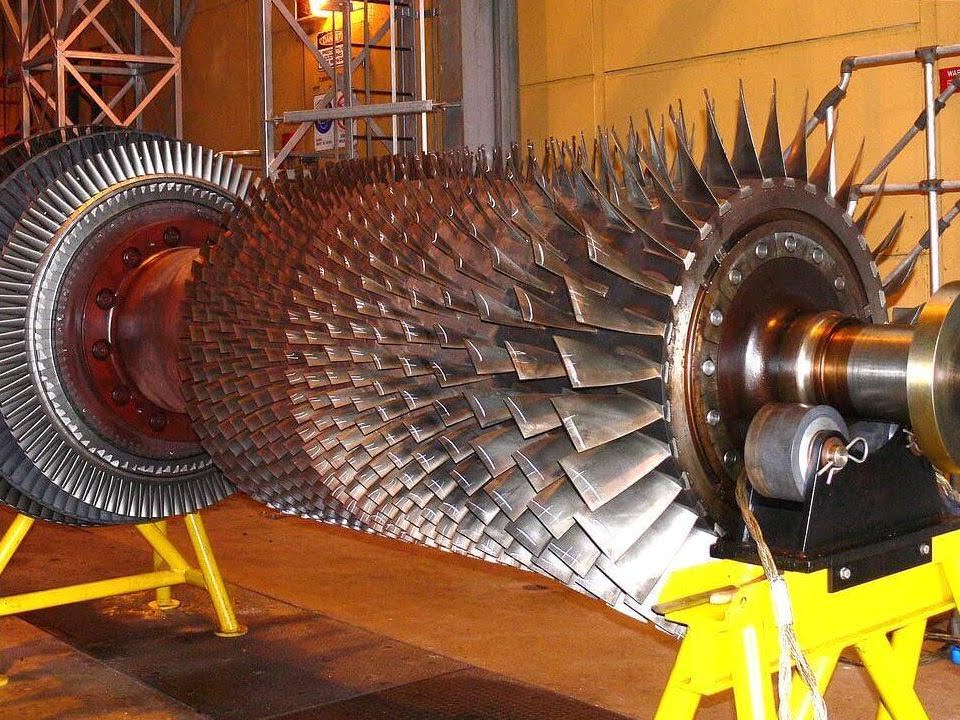

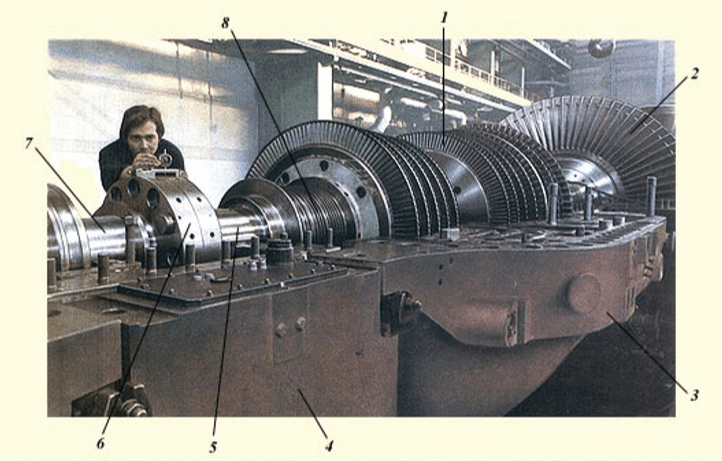

На рис. 6.7 показана турбина со снятой крышкой. Хорошо видна нижняя половина средней опоры и два корпуса турбины (нижняя половина), подвешенные к опоре. На рис. 6.7 изображена процедура центровки соседних роторов по полумуфтам, необходимая для исключения вибрации. Рядом с полумуфтой видны шейки валов 5 и 7 под опорные вкладыши опор, нижние половины которых размещены в опоре.

Последняя ступень имеет самые длинные рабочие лопатки 2, прошитые связующей проволокой, повышающей их вибрационную надежность.

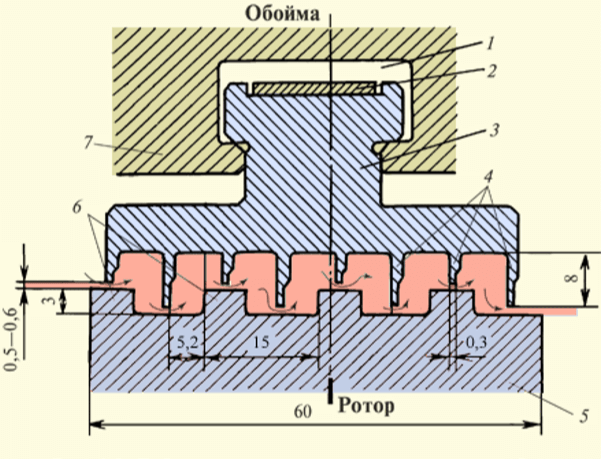

На концевой части ротора хорошо видны кольцевые выступы 8 на валу, служащие для организации концевого уплотнения. Само уплотнение представлено на рис. 6.8.

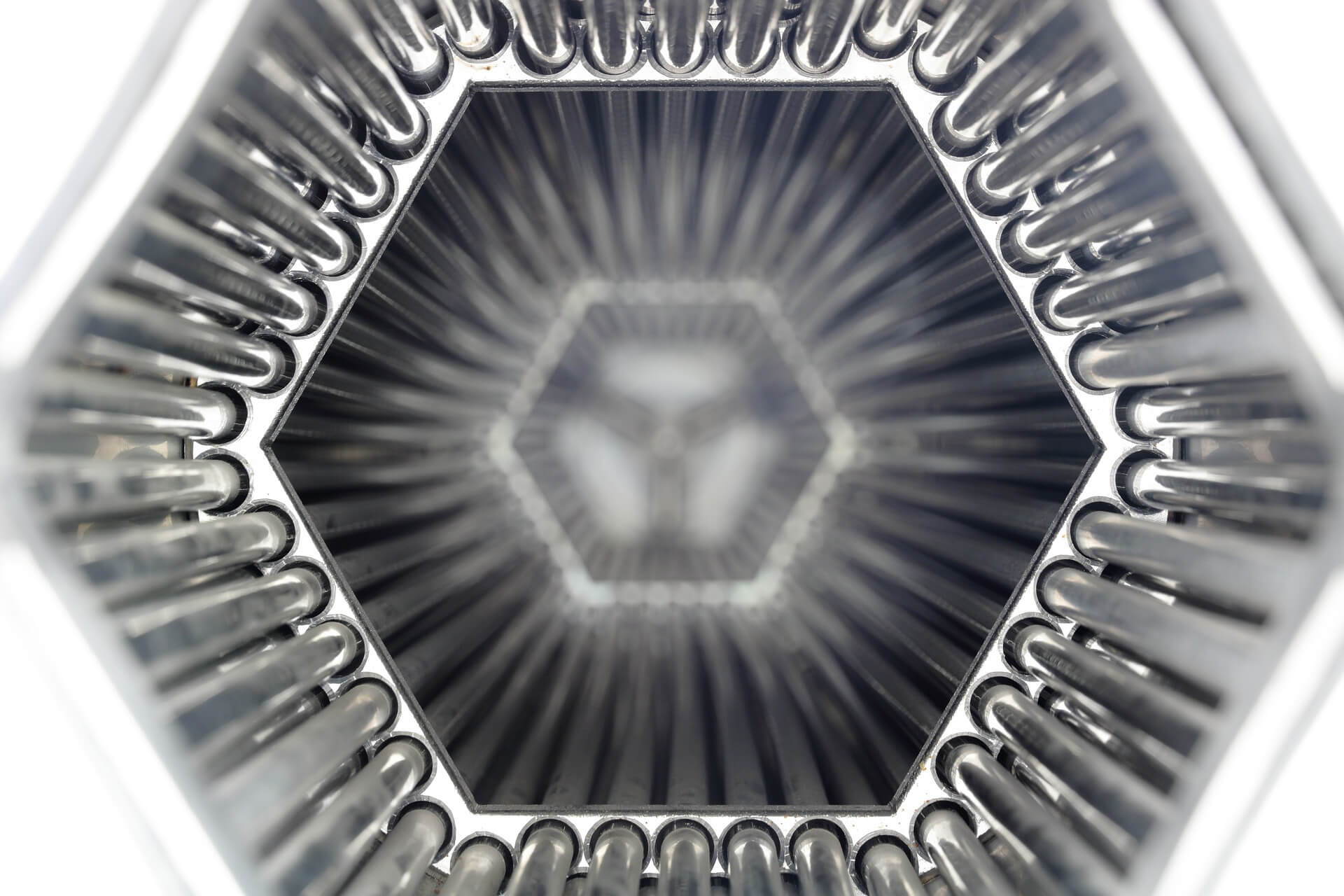

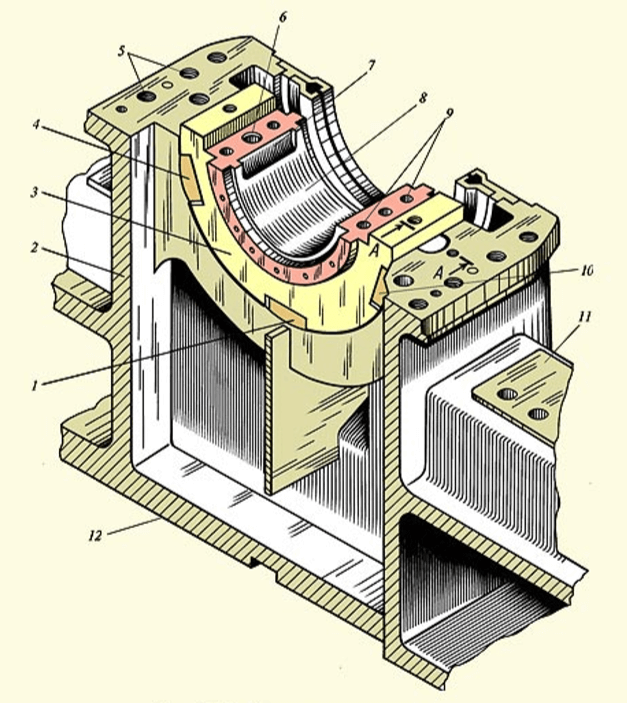

В обойме 7, имеющей такую же конструкцию, как и обойма диафрагм (см. рис. 6.2 и 6.3) выполнена кольцевая расточка 1, в которую вставляются сегменты уплотнений 3 (по три сегмента в каждую половину обоймы). Сегменты имеют тонкие (до 0,3 мм) кольцевые гребни, устанавливаемые по отношению к валу с очень малым зазором (0,5—0,6 мм). Совокупность кольцевых щелей между гребнями 4 и кольцевыми выступами 6 и кольцевых камер между ними называется лабиринтовым уплотнением . Высокое гидравлическое сопротивление, которым оно обладает, обеспечивает малую утечку пара помимо проточной части турбины.

На рис. 6.9 хорошо видны горизонтальный разъем цилиндра, направляющие колонки 5, по которым будет опускаться верхняя половина корпуса и несколько ввинченных шпилек 2 для скрепления горизонтального фланцевого разъема.

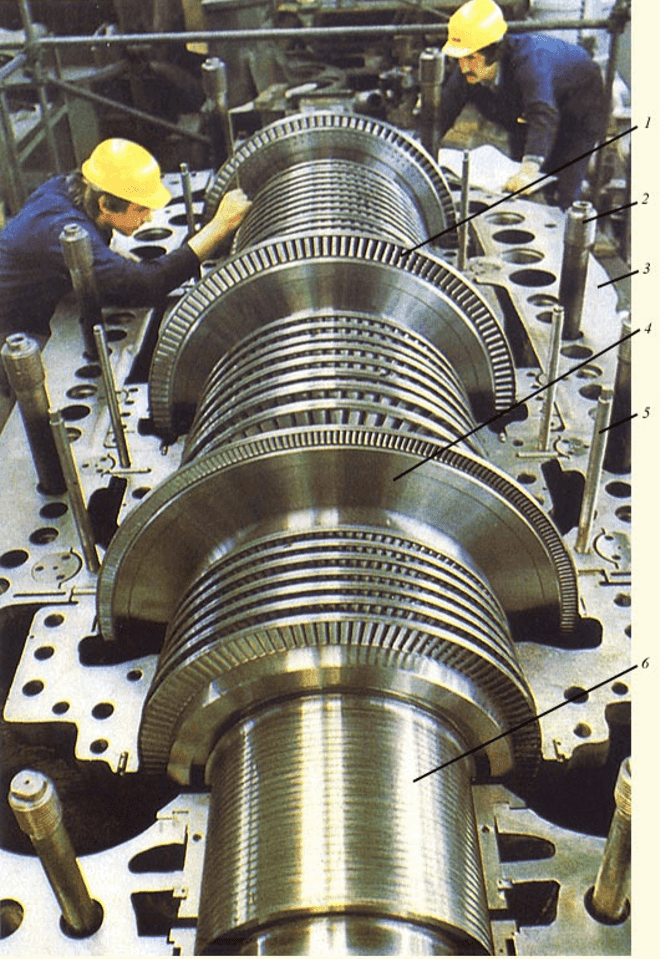

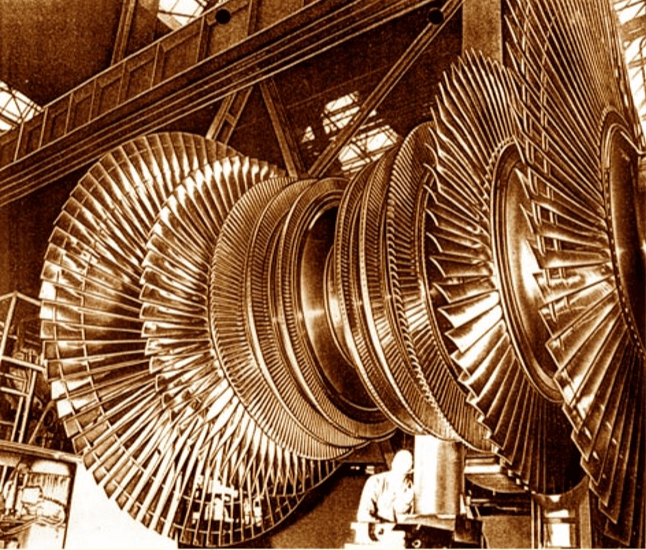

На рис. 6.10 показана мощная паровая турбина в процессе заводской сборки. Она состоит из ЦНД (на переднем плане), ЦСД и ЦВД. Хорошо видно, как изменяются длины лопаток: в первых ступенях они составляют 30 — 40 мм, а в последней — около 1 м.

Типичная рабочая лопатка (рис. 6.11) состоит из трех основных элементов: профильной части 1; хвостовика 2, служащего для крепления лопатки на диске; шипа 6 прямоугольной, круглой или овальной формы, выполняемого на торце профильной части лопатки за одно целое.

Лопатки изготавливаются из нержавеющей стали, содержащей 13 % хрома, методом штамповки и последующего фрезерования и набираются на диске через два специальных колодца, в которые затем устанавливаются замковые лопатки с хвостовиками специальной формы.

Отдельно прокатывают бандажную ленту 7, в которой пробивают отверстия, соответствующие форме шипов и расстоянию между ними. Лента нарезается на куски со строго рассчитанным числом объединяемых лопаток. Бандажная лента надевается на шипы, которые затем расклепываются. Ряд соседних лопаток (обычно от 5 до 14), объединенных бандажной лентой (бандажом), называется пакетом рабочих лопаток . Главная цель пакетирования — обеспечить вибрационную надежность рабочих лопаток (не допустить их поломки от усталости вследствие колебаний). После расклепки шипов на бандажах рабочих лопаток ротор устанавливают на токарный станок и окончательно протачивают гребни уплотнений.

На рис. 6.11 показана лишь одна из типичных конструкций, которые отличаются большим разнообразием как типов хвостовиков, так и бандажей. В современных конструкциях бандажи фрезеруют заодно с профильной частью (с шириной бандажа, равной шагу лопаток), иногда соединяют рабочие лопатки в пакете сваркой.

На рис. 6.12 показан двухпоточный ротор ЦНД (см. рис. 6.10) в процессе обработки на токарном станке. Первые две ступени имеют ленточные бандажи, а последние ступени — две проволочные связи.

Главным элементом проточной части турбины, определяющим весь ее облик, является рабочая лопатка последней ступени. Чем большую длину она имеет и чем на большем диаметре она установлена (иными словами, чем больше площадь для прохода пара последней ступени), тем более экономичнее турбина. Поэтому история совершенствования турбин — это история создания последних ступеней. В начале 50-х годов ЛМЗ была разработана рабочая лопатка длиной 960 мм для последней ступени со средним диаметром 2,4 м, и на ее базе созданы турбины мощностью 300, 500 и 800 МВт. В конце 70-х была создана новая рабочая лопатка длиной 1200 мм для ступени со средним диаметром 3 м. Это позволило создать новую паровую турбину для ТЭС мощностью 1200 МВт и для АЭС мощностью 1000 МВт.

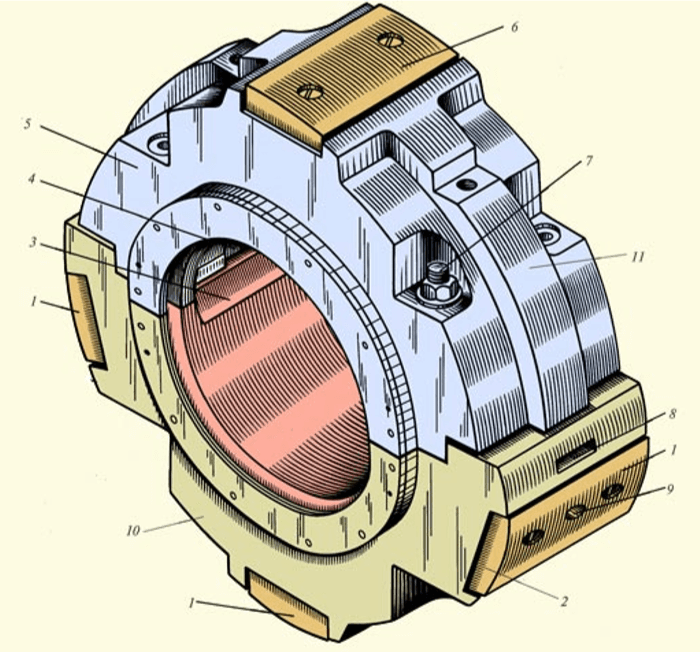

На рис. 6.13 показана одна из опор валопровода. Основанием 12 нижняя половина корпуса 2 устанавливается на фундаментную раму (на рисунке не показана). В расточку корпуса на колодках 1, 4 и 10 помещается нижняя половина вкладыша 3. Внутренняя поверхность 8 обеих половин вкладыша выполнена цилиндрической или овальной и залита баббитом, — легкоплавким антифрикционным сплавом на основе олова, допускающего вращение ротора на очень низкой частоте вращения даже при отсутствии смазки. Прямо на поверхность вкладыша 8 и на аналогичную поверхность соседнего вкладыша при монтаже турбины укладывается ротор. Сверху его накрывают верхней половиной вкладыша и притягивают к нижней половине шпильками, ввинчиваемыми в отверстия 9. Затем устанавливается крышка корпуса подшипника.

Масло для смазки шеек валов подается насосами из масляного бака, установленного на нижней отметке конденсационного помещения. Размер масляного бака зависит от мощности турбины: чем больше мощность, тем больше цилиндров и, следовательно, роторов и их опор, требующих смазки. Кроме того, с ростом мощности растет диаметр шеек, и эти два обстоятельства требуют большого расхода масла и соответственно масляного бака большой емкости, достигающей 50—60 м3. Для смазки подшипников используется либо специальное (турбинное) минеральное масло, либо синтетические негорючие масла. Последние намного дороже, но зато пожаробезопаснее.

От насосов по трубопроводам масло, пройдя через маслоохладители, поступает к емкостям, располагаемым в крышках подшипника, а из них — к отверстиям 6 и к выборке 7, раздающей масло на всю ширину шейки вала. Масло за счет гидродинамических сил «загоняется» под шейку вала, и таким образом вал «плавает» на масляной пленке, не касаясь баббитовой заливки. Масло, пройдя под шейкой вала, выходит через торцевые зазоры вкладыша и стекает на дно корпуса подшипника, откуда самотеком направляется обратно в масляный бак. Вкладыш опоры показан на рис. 6.14.

Типы паровых турбин и области их использования

Для понимания места и роли паровых турбин рассмотрим их общую классификацию. Из большого разнообразия используемых паровых турбин, прежде всего можно выделить турбины транспортные и стационарные.

Транспортные паровые турбины чаще всего используются для привода гребных винтов крупных судов.

Стационарные паровые турбины — это турбины, сохраняющие при эксплуатации неизменным свое местоположение.

В свою очередь стационарные паровые турбины можно классифицировать по ряду признаков.

По назначению

По назначению различают турбины энергетические, промышленные и вспомогательные.

Энергетические турбины служат для привода электрического генератора, включенного в энергосистему, и отпуска тепла крупным потребителям, например жилым районам, городам и т.д. Их устанавливают на крупных ГРЭС, АЭС и ТЭЦ. Энергетические турбины характеризуются, прежде всего, большой мощностью, а их режим работы — постоянной частотой вращения, определяемой постоянством частоты сети.

Основным производителем энергетических паровых турбин в России является Ленинградский металлический завод (Санкт-Петербург). Он выпускает мощные паровые турбины для ТЭС (мощностью 1200, 800, 500, 300 и 200 МВт), ТЭЦ (мощностью 180, 80 и 50 МВт и менее), АЭС (мощностью 1000 МВт).

Другим крупным производителем энергетических паровых турбин является Турбомоторный завод (ТМЗ, г. Екатеринбург). Он выпускает только теплофикационные турбины (мощностью 250, 185, 140, 100 и 50 МВт и менее).

На ТЭС России установлено достаточно много мощных паровых турбин Харьковского турбинного завода (ХТЗ, Украина) (мощностью 150, 300 и 500 МВт). Им же произведены все паровые турбины, установленные на АЭС России мощностью 220, 500 и 1000 МВт.

Таким образом, в настоящее время в России функционирует всего два производителя мощных паровых турбин. Если говорить о зарубежных производителях турбин, то их число также является небольшим. Большинство из них являются транснациональными объединениями. В Европе главными производителями паровых турбин являются компании Siemens (Германия), Acea Brown Bovery (ABB, германско-швейцарское объединение), GECAlsthom (англо-французское объединение), Scoda (Чехия). В США производителями мощных энергетических турбин являются компании General Electric и Westinghouse, в Японии — Hitachi, Toshiba, Mitsubisi. Все перечисленные производители выпускают паровые турбины вплоть до мощности 1000 МВт и выше. Технический уровень некоторых из них не только не уступает нашим производителям, но и превосходит их.

Промышленные турбины также служат для производства тепловой и электрической энергии, однако их главной целью является обслуживание промышленного предприятия, например, металлургического, текстильного, химического, сахароваренного и др. Часто генераторы таких турбин работают на маломощную индивидуальную электрическую сеть, а иногда используются для привода агрегатов с переменной частотой вращения, например воздуходувок доменных печей. Мощность промышленных турбин существенно меньше, чем энергетических. Основным производителем промышленных турбин в России является Калужский турбинный завод (КТЗ).

Вспомогательные турбины используются для обеспечения технологического процесса производства электроэнергии — обычно для привода питательных насосов и воздуходувок котлов.

Питательные насосы энергоблоков мощностью вплоть до 200 МВт приводятся электродвигателями, а мощностью выше — с помощью паровых турбин, питаемых паром из отбора главной турбины. Например, на энергоблоках мощностью 800 и 1200 МВт установлено соответственно по два и три питательных турбонасоса мощностью 17 МВт каждый, на энергоблоках мощностью 250 (для ТЭЦ) и 300 МВт — один питательный турбонасос мощностью 12 МВт; на энергоблоках мощностью 1000 МВт для АЭС используется два питательных насоса мощностью 12 МВт.

Котлы энергоблоков мощностью 800 и 1200 МВт оборудованы соответственно двумя и тремя воздуходувками, привод которых осуществляется также паровыми турбинами мощностью по 6 МВт каждая. Основным производителем вспомогательных паровых турбин в России является КТЗ.

По виду энергии

По виду энергии, получаемой от паровой турбины, их делят на конденсационные и теплофикационные.

В конденсационных турбинах (типа К) пар из последней ступени отводится в конденсатор, они не имеют регулируемых отборов пара, хотя, как правило, имеют много нерегулируемых отборов пара для регенеративного подогрева питательной воды, а иногда и для внешних тепловых потребителей. Главное назначение конденсационных турбин — обеспечивать производство электроэнергии, поэтому они являются основными агрегатами мощных ТЭС и АЭС. Мощность самых крупных конденсационных турбоагрегатов достигает 1000—1500 МВт.

Теплофикационные турбины имеют один или несколько регулируемых отборов пара, в которых поддерживается заданное давление. Они предназначены для выработки тепловой и электрической энергии, и мощность самой крупной из них составляет 250 МВт. Теплофикационная турбина может выполняться с конденсацией пара и без нее. В первом случае она может иметь отопительные отборы пара (турбины типа Т) для нагрева сетевой воды для обогрева зданий, предприятий и т.д., или производственный отбор пара (турбины типа П) для технологических нужд промышленных предприятий, или тот и другой отборы (турбины типа ПТ и ПР). Во втором случае турбина носит название турбины с противодавлением (турбины типа Р). В ней пар из последней ступени направляется не в конденсатор, а обычно производственному потребителю. Таким образом, главным назначением турбины с противодавлением является производство пара заданного давления (в пределах 0,3—3 МПа). Турбина с противодавлением может также иметь и регулируемый теплофикационный или промышленный отбор пара, и тогда она относится к типу ТР или ПР.

Теплофикационные турбины с отопительным отбором пара (типа Т) спроектированы так, чтобы при максимальной теплофикационной нагрузке ступени, расположенные за зоной отбора, мощности не вырабатывали. В последние годы ряд турбин проектируются так, что даже при максимальной нагрузке последние ступени вырабатывают мощность. Такие турбины относятся к типу ТК.

По используемым начальным параметрам

По используемым начальным параметрам пара паровые турбины можно разделить на турбины докритического и сверхкритического начального давления, перегретого и насыщенного пара, без промежуточного перегрева и с промежуточным перегревом пара.

Критическое давление для пара составляет примерно 22 МПа, поэтому все турбины, начальное давление пара перед которыми меньше этого значения, относятся к паровым турбинам докритического начального давления. В России стандартное докритическое давление для паровых турбин выбрано равным 130 ат (12,8 МПа), кроме того, имеется определенный процент турбин на начальное давление 90 ат (8,8 МПа). На докритические параметры выполняются все паровые турбины для АЭС и ТЭЦ (кроме теплофикационной турбины мощностью 250 МВт), а также турбины мощностью менее 300 МВт для ТЭС. Докритическое начальное давление зарубежных паровых турбин обычно составляет 16—17 МПа, а максимальная единичная мощность достигает 600—700 МВт.

Все мощные конденсационные энергоблоки (300, 500, 800, 1200 МВт), а также теплофикационный энергоблок мощностью 250 МВт выполняют на сверхкритические параметры пара (СКД) — 240 ат (23,5 МПа) и 540 °С. Переход от докритических параметров пара к СКД позволяет экономить 3—4 % топлива.

Все турбины ТЭС и ТЭЦ работают перегретым паром, а АЭС — насыщенным (с небольшой степенью влажности).

Все мощные конденсационные турбины на докритические и сверхкритические параметры пара выполняют с промежуточным перегревом. Из теплофикационных турбин только турбина ЛМЗ на докритические параметры мощностью 180 МВт и турбина ТМЗ на СКД мощностью 250 МВт имеют промежуточный перегрев. Устаревшие конденсационные турбины мощностью 100 МВт и менее и многочисленные теплофикационные паровые турбины вплоть до мощности 185 МВт строятся без промперегрева.

По зоне использования турбин в графике электрической нагрузки

По зоне использования турбин в графике электрической нагрузки паровые турбины можно разделить на базовые и полупиковые. Базовые турбины работают постоянно при номинальной нагрузке или близкой к ней. Они проектируются так, чтобы и турбина, и турбоустановка имели максимально возможную экономичность. К этому типу турбин следует, безусловно, отнести атомные и теплофикационные турбины. Полупиковые турбины создаются для работы с периодическими остановками на конец недели (с ночи пятницы до утра в понедельник) и ежесуточно (на ночь). Полупиковые турбины (и турбоустановки) с учетом их малого числа часов работы в году выполняют более простыми и соответственно более дешевыми (на сниженные параметры пара, с меньшим числом цилиндров). Электроэнергетика России в силу ряда причин всегда страдала от недостатка в энергосистеме полупиковых мощностей. Примерно 25 лет назад ЛМЗ спроектировал полупиковую конденсационную турбину мощностью 500 МВт на параметры 12,8 МПа, 510 °С/510 °С. Головной образец этой турбины предполагалось установить на Лукомльской ГРЭС (б. Белоруссия). Однако до сих пор ни одной специальной полупиковой турбины в России не работает. Вместе с тем в Японии и США работают десятки полупиковых турбин упрощенной конструкции.

По конструктивным особенностям

По конструктивным особенностям паровые турбины можно классифицировать по числу цилиндров, частоте вращения и числу валопроводов.

По числу цилиндров различают турбины одно- и многоцилиндровые. Количество цилиндров определяется объемным пропуском пара в конце процесса расширения. Чем меньше плотность пара, т.е. меньше его конечное давление, и чем больше мощность турбины, т.е. больше массовый расход, тем больше объемный пропуск и соответственно требуемая площадь для прохода пара через рабочие лопатки последней ступени. Однако если рабочие лопатки делать длиннее, а радиус их вращения больше, то центробежные силы, отрывающие профильную часть лопатки, могут возрасти настолько, что лопатка оторвется. Поэтому с увеличением мощности сначала переходят на двухпоточный ЦНД, а затем увеличивают их число. Конденсационные турбины можно выполнить одноцилиндровыми вплоть до мощности 50—60 МВт, двухцилиндровыми — до 100—150 МВт, трехцилиндровыми — до 300 МВт, четырехцилиндровыми — до 500 МВт, пятицилиндровыми — вплоть до 1300 МВт.

По частоте вращения турбины делятся на быстроходные и тихоходные. Быстроходные турбины имеют частоту вращения 3000 об/мин = 50 об/с. Они приводят электрогенератор, ротор которого имеет два магнитных полюса, и поэтому частота вырабатываемого им тока равна 50 Гц. На эту частоту строят большинство паровых турбин для ТЭС, ТЭЦ и частично для АЭС в нашей стране и почти во всем мире. В Северной Америке и на части территории Японии быстроходные турбины строят на частоту вращения 3600 об/мин = 60 об/с, так как там принятая частота сети равна 60 Гц.

Поскольку из-за низких начальных параметров работоспособность пара в турбинах АЭС мала, а снижение капитальных затрат требует увеличения мощности, т.е. массы пропускаемого пара, то объемный расход на выходе из турбины оказывается столь значительным, что оказывается целесообразным переход на меньшую частоту вращения. Так как число магнитных полюсов в электрогенераторе должно быть целым и четным, то переход на использование четырехполюсного электрогенератора и получения той же частоты сети, что и при двухполюсном электрогенераторе, требует снижения частоты вдвое. Таким образом, тихоходные турбины в нашей стране имеют частоту вращения 1500 об/мин = 25 об/с.

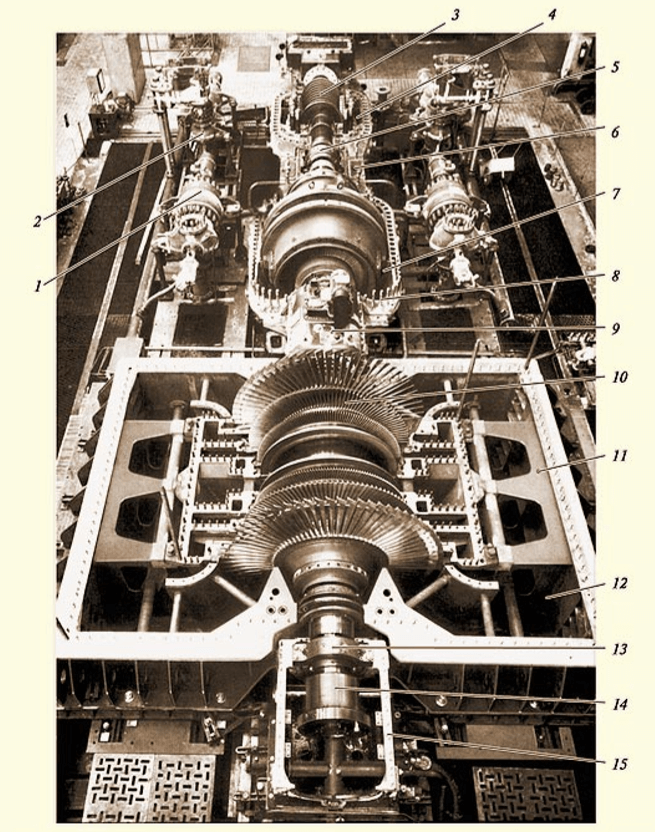

На рис. 6.15 показана тихоходная атомная турбина фирмы ABB мощностью 1160 МВт на частоту вращения 30 об/с. Гигантские размеры турбины хорошо видны в сравнении с фигурой человека, стоящего у средней опоры ее валопровода. Турбина не имеет ЦСД, и пар из ЦВД направляется в два горизонтальных сепаратора-пароперегревателя (СПП), а из них — раздается на три двухпоточных ЦНД. По такой же схеме на частоту вращения 25 об/с построены энергоблоки мощностью 1000 МВт на Балаковской и Ростовской АЭС.

Для АЭС, построенных для теплых климатических условий, т.е. для высокой температуры охлаждающей воды и соответственно высокого давления в конденсаторе, можно строить и быстроходные атомные турбины (рис. 6.16). Пар к ЦВД турбины поступает из реакторного отделения по четырем паропроводам 11. Пройдя ЦВД, пар поступает к СПП 10 вертикального типа, а после них с помощью ресивера 3 раздается на три одинаковых двухпоточных ЦНД 4. Под каждым ЦНД установлен свой конденсатор, также хорошо видный на макете.

По числу валопроводов различают турбины одновальные (имеющие один валопровод — соединенные муфтами роторы отдельных цилиндров и генератора) и двухвальные (имеющие два валопровода каждый со своим генератором и связанные только потоком пара). На российских тепловых электростанциях используют только одновальные турбины (в начале 70-х годов на Славянской ГРЭС в Украине построена единственная двухвальная турбина мощностью 800 МВт, да и то потому, что в то время не было электрогенератора мощностью 800 МВт).

Для обозначения типов турбин ГОСТ предусматривает специальную маркировку, состоящую из буквенной и числовой частей. Буквенная часть указывает тип турбины, следующее за ней число — номинальную мощность турбины в мегаваттах. Если необходимо указать и максимальную мощность турбины, то ее значение приводят через косую черту. Следующее число указывает номинальное давление пара перед турбиной в МПа: для теплофикационных турбин далее через косую черту указывают давление в отборах или противодавление в МПа. Наконец, последняя цифра, если она имеется, указывает номер модификации турбины, принятый на заводеизготовителе.

Приведем несколько примеров обозначений турбин.

- Турбина К-210-12,8-3 — типа К, номинальной мощностью 210 МВт с начальным абсолютным давлением пара 12,8 МПа (130 кгс/см2), третьей модификации.

- Турбина П-6-3,4/0,5 — типа П, номинальной мощностью 6 МВт, с начальным абсолютным давлением пара 3,4 МПа и абсолютным давлением отбираемого пара 0,5 МПа.

- Турбина Т-110/120-12,8 — типа Т, номинальной мощностью 110 МВт и максимальной мощностью 120 МВт, с начальным абсолютным давлением пара 12,8 МПа.

- Турбина ПТ-25/30-8,8/1 — типа ПТ, номинальной мощностью 25 МВт и максимальной мощностью 30 МВт, с начальным абсолютным давлением пара 8,8 МПа (90 ат) и абсолютным давлением отбираемого пара 1 МПа.

- Турбина Р-100/105-12,8/1,45 — типа Р, номинальной мощностью 100 МВт максимальной мощностью 105 МВт, с начальным абсолютным давлением пара 12,8 МПа и абсолютным противодавлением 1,45 МПа.

- Турбина ПР-12/15-8,8/1,45/0,7 — типа ПР, номинальной мощностью 12 МВт и максимальной мощностью 15 МВт, с начальным абсолютным давлением 8,8 МПа, давлением в отборе 1,45 МПа и противодавлением 0,7 МПа.

Основные технические требования к паровым турбинам и их характеристики

Для того чтобы увидеть, насколько совершенной машиной является паровая турбина, достаточно рассмотреть технические требования, предъявляемые к ней. Они сформулированы в государственных стандартах (ГОСТ). Здесь мы остановимся только на наиболее важных из них.

Прежде всего, к турбине предъявляется ряд требований, которые можно охватить одним термином — надежность. Надежность технического объекта — это его свойство выполнять заданные функции в заданном объеме при определенных условиях функционирования. Применительно к паровой турбине надежность — это бесперебойная выработка мощности при предусмотренных затратах топлива и установленной системе эксплуатации, технического обслуживания и ремонтов, а также недопущения ситуаций, опасных для людей и окружающей среды.

Важно подчеркнуть, что понятие надежности включает в себя и понятие экономичности. Бесперебойно работающая турбина, работающая с низкой экономичностью из-за износа или с ограничением мощности из-за внутренних неполадок, не может считаться надежной. Надежность — это комплексное свойство, характеризуемое такими подсвойствами, как безотказность, долговечность, ремонтопригодность, сохраняемость, управляемость, живучесть, безопасность. Не вдаваясь в строгие определения этих подсвойств, отметим главные из них.

Безотказность — это свойство турбины непрерывно сохранять работоспособное состояние в течение некоторой наработки. Средняя наработка на отказ для турбин ТЭС мощностью 500 МВт и более должна быть не менее 6250 ч, а меньшей мощности — не менее 7000 ч, а для турбин АЭС — не менее 6000 ч. Если учесть, что в календарном году 8760 ч и что какое-то время турбина не работает (например, по указанию диспетчера энергосистемы), то это означает, что отказы по вине турбины в среднем должны происходить не чаще 1 раза в год.

Полный установленный срок службы турбины ТЭС должен быть не менее 40 лет, а турбин АЭС — не менее 30 лет. При этом оговаривается два важных обстоятельства. Первое: этот срок службы не относится к быстроизнашивающимся деталям, например, рабочим лопаткам, уплотнениям, крепежным деталям. Для таких деталей важен средний срок службы до капитального ремонта (межремонтный период). В соответствии с ГОСТ он должен быть не менее 6 лет (кроме того, на ТЭС и АЭС реализуется плановая система текущих и планово-предупредительных ремонтов).

Для турбин ТЭС, а точнее для их деталей, работающих при температуре свыше 450 °С, кроме такого показателя долговечности, как срок службы, вводится другой показатель — ресурс — суммарная наработка турбины от начала эксплуатации до достижения предельного состояния. На этапе проектирования предельное состояние определяется как назначенный ресурс. По определению — это ресурс, при достижении которого эксплуатация турбины должна быть прекращена независимо от ее технического состояния. На самом деле при достижении назначенного ресурса турбина может сохранить значительную дополнительную работоспособность (остаточный ресурс) и, учитывая ее высокую стоимость, срок работы турбины продляют. Учитывая нелогичность применительно к турбине термина «назначенный ресурс», стали употреблять термин «расчетный ресурс» . Таким образом, расчетный (назначенный) ресурс — это наработка турбины, которая гарантируется заводом-изготовителем; при ее достижении должен быть рассмотрен вопрос о ее дальнейшей эксплуатации.

ГОСТ не регламентирует расчетного ресурса (он должен быть установлен в технических условиях или техническом задании на ее проектирование в каждом конкретном случае). Долгие годы расчетный ресурс составлял 100 тыс. ч, сейчас — как правило, 200 тыс. ч.

Важнейшим требованием к турбине является высокая экономичность. Коэффициент полезного действия турбины оценивается по КПД ее цилиндров.

Коэффициент полезного действия цилиндра характеризуется той долей работоспособности пара, которую удалось преобразовать в механическую энергию. Наивысшую экономичность имеет ЦСД: в хороших турбинах он составляет 90—94 %. Коэффициент полезного действия ЦВД и ЦНД существенно меньше и в среднем составляет 84—86 %. Это уменьшение обусловлено существенно более сложным характером течения пара в решетках очень малой (несколько десятков миллиметров в первых ступенях ЦВД) и очень большой (1 м и более) в последних ступенях ЦНД высотой решеток. Рассчитать это течение и подобрать под него профили лопаток затруднительно даже при современных вычислительных средствах.

Кроме того, значительная часть проточной части ЦНД работает влажным паром, капли влаги имеют скорость существенно меньшую, чем пар, и оказывают на вращающиеся рабочие лопатки тормозящее действие. Кроме приведенных технических требований ГОСТ содержит многочисленные другие требования, в частности, к системе защиты турбины при возникновении аварийных ситуаций, к маневренности (диапазон длительной работы — обычно 30—100 % номинальной мощности; продолжительности пуска и остановки, число возможных пусков и т.д.), к системе регулирования и управления турбиной, к ремонтопригодности и безопасности (пожаробезопасности, уровня вибрации, шума и т.д.), методов контроля параметров рабочих сред (пара, масла, конденсата), транспортирования и хранения.