Требования к рудам и их выбор

Как правило, ферросплавные заводы используют руды или рудные концентраты, не требующие дополнительного обогащения. Исключение составляют бедные марганцевые и реже хромовые руды, которые подвергают пирометаллургическому обогащению с получением богатых по содержанию ведущего элемента шлаков, которые затем перерабатывают в конечную продукцию, и железистого попутного продукта, например по процессу Юди, а также ванадиевые, никелевые руды и некоторые руды редких элементов, требующие сложного металлургического передела.

При оценке качества руд на первом месте стоит вопрос о содержании в них ведущего элемента, но и этот критерий изменяется. В связи с усиливающимся истощением запасов богатых руд в настоящее время потребители удовлетворяются все более бедными рудами. При решении вопроса об использовании в производстве того или иного сорта руды должны быть оценены технические и экономические результаты работы на этой руде. При этом в первую очередь следует учитывать, что уменьшение доли марганца в шихте на 1 % при прочих равных условиях снижает производительность печи на 2,3 %, а уменьшение содержания Cr2O3 в руде на 1 % снижает производительность печи и соответственно увеличивает расход электроэнергии при производстве низкоуглеродистого феррохрома на 4,8 % и высокоуглеродистого феррохрома на 3,0 %.

Ценность руды повышается с уменьшением содержания в ней вредных примесей: фосфора, серы, меди и т. п. Количество вредных примесей зачастую определяет технологию передела. Например, фосфористые марганцевые руды необходимо подвергать дефосфорации переплавом на богатые шлаки или другим методом, что повышает стоимость передела и снижает ценность руды. Очень важное значение имеет состав цементирующей связки руды. Если хромовые руды с железистой связкой легко восстановимы и обеспечивают получение рафинированного феррохрома с высокими технико-экономическими показателями, то использование руд с магнезиальным цементом вызывает ряд трудностей, приводящих к ухудшению технико-экономических показателей производства. Хромовые и марганцевые руды с повышенным содержанием в цементе кремнезема потребуют дополнительного расхода флюса при силикотермическом способе производства рафинированных сплавов и вызовут ухудшение качества продукции и технико-экономических показателей производства, но могут быть успешно использованы при выплавке шлаковым способом ферросиликохрома и силикомарганца. Важным условием при оценке качества руды является высокое значение соотношения ведущего элемента и железа. Это соотношение должно составлять для марганцевых руд более 9:1, для хромовых низшего сорта не менее 2,2 : 1 и для руд первого сорта 2,9: 1 и выше. Снижение этого соотношения не позволяет получить стандартные сплавы по содержанию ведущего элемента без предварительного обогащения руд и ухудшает технико-экономические показатели производства.

К кварцу и кварцитам дополнительно предъявляют требования по минимальному содержанию шлакообразующих примесей (оксидов кальция и магния и особенно глинозема); необходимо также, чтобы водопоглощенне их не превышало 5 % и они не давали значительного количества мелочи при дроблении и нагревании. Для вольфрамовых и молибденовых концентратов очень важными являются требования по ограничению содержания примесей фосфора, мышьяка и ряда цветных металлов (Sb, Sn и др.).

Существенную роль при выборе руды играет ее фракционный состав, который очень часто определяет технико-экономические показатели производства. Общего правила об оптимальных размерах кусков руды не существует; они зависят от сорта руды, размера и типа печи, способа производства. Для бесшлаковых и шлаковых рудовосстановительных процессов (особенно при использовании закрытых печей) необходимо использование руды в более крупных кусках, чем для большинства рафинировочных процессов. Пылеватые руды и флотационные концентраты нельзя загружать непосредственно в печи без принятия специальных мер, предупреждающих вынос мелких частиц, который может составлять ≥15% от количества заданной руды. Потери и производственные затруднения в этом случае могут быть устранены за счет предварительного окускования их различными методами (агломерацией, брикетированием, грануляцией и т. д.), но в каждом случае должна быть определена его экономическая эффективность. Как правило, и химический и фракционный состав руды значительно изменяются даже в пределах одного месторождения, а иногда и одного рудника. Для обеспечения постоянства шихтовки, т. е. неизменности технологического режима, на заводе необходимо иметь механизированные склады достаточной вместимости, на которых производится сортировка по фракциям и усреднение по химическому составу, а также в случае необходимости — дробление или окускование руды. Склады для дорогостоящих руд и концентратов должны быть закрытыми, под навесом следует хранить порошковые руды, так как при хранении на открытых площадках они впитывают от 10 до 20 % влаги.

Восстановители

Правильный выбор восстановителя и соответствующая его подготовка в значительной степени определяют технико-экономические показатели производства. По химическим свойствам в качестве восстановителей оксидов руды при выплавке ферросплавов можно применять многие элементы. Однако экономически выгодно применять углерод, кремний и алюминий. Наиболее широко используют углерод, а если необходимо предотвратить науглероживание выплавляемого сплава, то применяют более дорогие кремний и алюминий.

В качестве углеродсодержащего восстановителя могут быть использованы различные материалы: древесный, бурый и каменный уголь, нефтяной, пековый или каменноугольный кокс, различные полукоксы, древесные отходы и др. Углеродистые восстановители, применяемые при выплавке ферросплавов, должны обладать хорошей реакционной способностью, высоким удельным электрическим сопротивлением, соответствующим для каждого сплава химическим составом золы, достаточной прочностью, оптимальным размером куска, хорошей газопроницаемостью и термоустойчивостью, невысокой стоимостью.

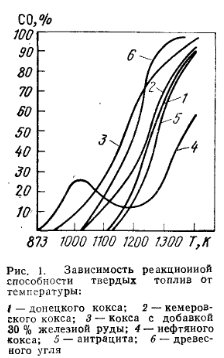

Под реакционной способностью углеродистого восстановителя понимают его химическую активность по отношению к определенной реакции, данному оксиду, которая зависит от размера, степени упорядоченности и характера упаковки кристаллов углерода, от плотности и пористости материала, характера его поверхности, адсорбционной способности по отношению к реагирующему газу, от содержания различных примесей и др. Реакционная способность восстановителя характеризуется условной величиной, определяемой по скорости реакции CO2 + С = 2CO. Иногда о реакционной способности судят по реакции горения углерода С + O2=CO2 или по взаимодействию углерода и SiO2.

Почти все углеродистые материалы при нагревании до высоких температур (1800—2300 К) выравнивают свою химическую активность, приближаясь к так называемому графитовому пределу, однако в процессе плавки различные углеродистые материалы проявляют свои специфические свойства и присущую им реакционную способность, так как скорости графитизации для различных материалов различны и проходят в печи эти .процессы до разной степени полноты. На реакционную способность кокса определенное влияние оказывают минеральные включения, содержащиеся в золе угля, а также искусственно внесенные. Так, отмечено повышение реакционной способности при внесении в угольную шихту для изготовления кокса или в готовый кокс солей щелочных металлов, железной руды и др. На рис. 1 приведена зависимость реакционной способности ряда производственных и опытных коксов, а также некоторых других видов углеродистых материалов от температуры опыта. Хотя и в этом случае наблюдается тенденция к сближению значений реакционной способности различных углеродистых материалов с ростом температуры, но различие между ними остается существенным. Исследование скорости восстановления смеси оксидов Al2O3 и SiO2 разными восстановителями при 1850°С в вакууме показало, что они имеют различную реакционную способность и при высокой температуре. Заметное различие значений скорости образования SiC наблюдалось для различных восстановителей при относительно низких температурах (∼ 1900 К) (и сравнительно небольшой продолжительности опыта — 15 мин).

Почти все углеродистые материалы при нагревании до высоких температур (1800—2300 К) выравнивают свою химическую активность, приближаясь к так называемому графитовому пределу, однако в процессе плавки различные углеродистые материалы проявляют свои специфические свойства и присущую им реакционную способность, так как скорости графитизации для различных материалов различны и проходят в печи эти .процессы до разной степени полноты. На реакционную способность кокса определенное влияние оказывают минеральные включения, содержащиеся в золе угля, а также искусственно внесенные. Так, отмечено повышение реакционной способности при внесении в угольную шихту для изготовления кокса или в готовый кокс солей щелочных металлов, железной руды и др. На рис. 1 приведена зависимость реакционной способности ряда производственных и опытных коксов, а также некоторых других видов углеродистых материалов от температуры опыта. Хотя и в этом случае наблюдается тенденция к сближению значений реакционной способности различных углеродистых материалов с ростом температуры, но различие между ними остается существенным. Исследование скорости восстановления смеси оксидов Al2O3 и SiO2 разными восстановителями при 1850°С в вакууме показало, что они имеют различную реакционную способность и при высокой температуре. Заметное различие значений скорости образования SiC наблюдалось для различных восстановителей при относительно низких температурах (∼ 1900 К) (и сравнительно небольшой продолжительности опыта — 15 мин).

При высокой реакционной способности восстановителя процесс начинается при более низких температурах, т. е. в более высоких горизонтах печи, и происходит более полное восстановление. Высокое электрическое сопротивление восстановителя обеспечивает работу при более высоком рабочем напряжении, т. е. при более выгодных электрических характеристиках печной установки. В составе золы восстановителя должно быть минимальное количество вредных примесей, так как они в значительной степени переходят в готовую продукцию. Желательно, чтобы зола содержала максимально высокое количество полезного элемента, например кремнезема при выплавке ферросилиция, и минимальное количество шлакообразующих при использовании восстановителя в бесшлаковых процессах. Для восстановителя желательно невысокое содержание летучих, отсутствие склонности к спеканию, что обеспечивает хорошее газовыделение на колошнике печи и облегчает ее обслуживание. При подготовке, дозировании и подаче шихты восстановитель должен давать минимальное количество мелочи, т. е. обладать достаточной механической прочностью. При увеличении количества мелочи ухудшается работа печей вследствие снижения газопроницаемости колошника.

Очень хорошим восстановителем является древесный уголь, обладающий высокими удельными электрическим сопротивлением и реакционной способностью, чистотой. Древесный уголь уменьшает спекание шихты, что особенно важно при выплавке высокопроцентных сплавов кремния. Древесный уголь — пористый высокоуглеродистый продукт, получаемый из древесины в результате ее нагрева без доступа или с очень ограниченным доступом воздуха в ретортах или углевыжигательных печах различных систем. Состав древесного угля зависит от конечной температуры переугливания и от вида использованной древесины. Древесный уголь имеет достаточную прочность и малую истираемость, лучшим является уголь из твердых пород дерева. Высокая пористость древесного угля обеспечивает его высокую реакционную способность.

Ретортный уголь характеризуется повышенным содержанием твердого углерода, большей однородностью химического и гранулометрического состава и меньшей стоимостью. Он более мелок, чем печной, но, так как его не нужно дробить, отходы при подготовке шихты практически одинаковы (~20 %). Сравнительные плавки кристаллического кремния на печном и ретортном древесном угле показали, что, несмотря на увеличение в последнем случае расхода электроэнергии на 1080 МДж/т (300 кВт-ч/т), стоимость сплава снизилась. Однако при углетермическом производстве богатого силикокальция такой уголь непригоден, так как при его использовании резко ухудшаются все показатели производства. Следовательно, в каждом случае должно быть сделано технико-экономическое обоснование выбора того или другого вида древесного угля. Древесный уголь способен самовозгораться, характеризуется резкими колебаниями содержаний золы и влаги (от 5 до 40 %), что затрудняет правильную дозировку восстановителя, кроме того, он дорог. В связи с этим древесный уголь применяют, как правило, лишь при плавке кристаллического кремния и 90 % -ного ферросилиция, силикоалюминия и силикокальция и стремятся заменить его различными древесными отходами (щепой, стружкой, опилками и т. п.), что дает значительный экономический эффект.

Применение древесных отходов обеспечивает уменьшение спекания шихты и улучшение газопроницаемости, повышение электрического сопротивления шихты и снижение испарения восстановленных элементов, тепловых потерь и уноса пыли, позволяет регулировать температуру в печи и дает возможность вести восстановление руд, имеющих температуру плавления значительно ниже температуры требуемой для восстановления. Хорошими восстановителями являются нефтяной и пековый кокс, обладающие достаточной механической прочностью, высокой реакционной способностью и низким содержанием золы и летучих. Различие реакционной способности нефтяных коксов разных видов невелико, все эти восстановители склонны к графитизации при температурах плавки, что ухудшает их реакционную способность и снижает электрическое сопротивление. Этот недостаток, а также высокая стоимость ограничивают их применение только для выплавки кристаллического кремния или особо чистых по примесям ферросплавов (ряда сортов высокопроцентного ферросилиция, ферровольфрама).

За рубежом в качестве восстановителя успешно используют торфяные брикеты и торфяной кокс, характеризующиеся высокой реакционной способностью, пористостью, чистотой и низкой электрической проводимостью. Высокая стоимость этих материалов (на единицу содержащегося в них углерода) и значительные транспортные издержки при их перевозке в настоящее время препятствуют их широкому применению, однако при организации крупномасштабного производства их в определенных районах положение может коренным образом измениться.

Использование в качестве восстановителя торфа способствует снижению расхода коксующихся углей, улучшению восстановимости подготовленного сырья и получению ферросплавов с более низким содержанием фосфора. Широко используют в качестве восстановителя и каменный уголь. В отечественной практике каменный уголь (антрацит) систематически применяют как восстановитель при выплавке силикокальция, углеродистого феррохрома, карбида кальция, фосфора и реже — при выплавке ферросилиция и других сплавов. За рубежом каменный уголь при выплавке ферросплавов используют более широко.

Следует использовать угли более малозольные (антрациты) или с соответствующим составом золы (например, с высоким содержанием кремнезема и глинозема при выплавке силикоалюминия). Молодые (газовые, длиннопламенные) и бурые угли являются наиболее реакционноспособными, обладают высоким электрическим сопротивлением, недефицитны и имеют невысокую стоимость. Проведенными нами на ЧЭМК работы по замене части коксика буроугольными брикетами показали, что их применение обеспечивает улучшение хода печи и дает экономию ~0,3 руб. на 1 т 50 %-ного силикохрома. Широкое применение каменного угля позволит уменьшить дефицит кокса.

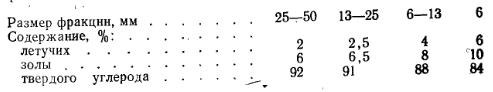

Наиболее широко используют при выплавке ферросплавов наиболее дешевый сорт восстановителя — «орешек» металлургического кокса («коксик»), получающийся как отсев при сортировке доменного кокса. В зависимости от качества использованного для производства угля и условий получения кокса на коксохимическом заводе свойства коксика различны, но общим его недостатком являются невысокие электрическое сопротивление и реакционная способность, относительно большое содержание золы, серы и фосфора и высокое, нестабильное содержание влаги. Коксик имеет губчатую структуру с большим количеством трещин пористость его колеблется в пределах 35—55 %. Кажущаяся плотность кокса составляет 800—1000 кг/м3. Теплоемкость кокса возрастает с повышением конечной температуры коксования и уменьшается с увеличением зольности кокса, колеблясь в интервале 1,38—1,53 кДж/(кг-К). Теплопроводность монолитного куска кокса при 300 К равна 0,47 — 0,81 Вт/(м·ч·К) и с повышением температуры до 1400 К возрастает до 1,7—2 Вт/(м·ч·К). Летучие кокса (магнитогорского), полученного при 1300—1400 К имеют следующий состав, % (объемн.): CO2 13,2; СО 24,1; CH4 0,9; H2 39,5 и N2 22,3. Свойства коксика в зависимости от размера выделенной фракции изменяются следующим образом:

Электрическое сопротивление коксика фракции 25—40 мм примерно на 10—15% ниже, чем у орешка (10-25 мм). Замена отсеянного коксика-орешка дробленым фракции 25—40 мм при выплавке 45 %-ного ферросилиция на ЗФЗ привела к снижению производительности печей на 13 % и росту удельного расхода электроэнергии на 6 %. Стремление улучшить технико-экономические показатели производства и уменьшить дефицитность коксующихся углей определили значительный объем работ по созданию специальных видов восстановителей для ферросплавного производства. В последние годы для производства ферросплавов опробованы коксы из газовых и бурых углей, формованный кокс, различные виды полукоксов, углекварцитовый кокс и т. д.. Эти работы особенно важны если учесть, что мировые запасы коксующихся углей составляют всего 19,8 % от общих запасов углей, а добыча их — 28—29 %. При прогнозируемых темпах развития черной металлургии запасы коксующихся углей будут исчерпаны менее чем за 100 лет.

Кокс из молодых (газовых, длиннопламенных) углей обладает высоким электрическим сопротивлением и реакционной способностью. Опыты, проведенные с газовым коксом и формованным из газовых углей при выплавке 75 %-ного ферросилиция, показали, что посадка электродов была более устойчива, чем на обычном коксе, печь могла работать при более высоком напряжении, увеличилась производительность печи и снизился удельный расход электроэнергии. Положительные результаты были получены В. Г. Мизиным, Б. П. Сафоновым, В. А. Кравченко и при работе на коксах, полученных из шихты с повышенным (до 60 %) количеством газовых углей. В этом случае получены снижение расхода электроэнергии на 4,4 % и рост производительности печи на 10% (в том числе 5,4 % за счет работы при более высоком напряжении).

Качество кокса из газовых углей можно значительно улучшить в результате введения в шихту полукокса из бурых углей Канско-Ачинского бассейна. Буроугольный полукокс, получаемый методом высокоскоростного пиролиза, характеризуется высокой реакционной способностью. Добавка 25 % полукокса в шихту обеспечила получение кокса, реакционная способность которого в два раза, а электрическое сопротивление в пять раз выше, чем коксового орешка. Успешно используют в качестве углеродистого восстановителя полукокс из длиннопламенных углей. Полукокс получают в шахтных печах с внутренним обогревом газовым теплоносителем. Полукокс уже сейчас занимает второе место после металлургического коксика в качестве восстановителя при производстве ферросплавов в СССР. Электрическое сопротивление полукокса при температурах до 1200 К в тысячи раз больше, чем у обычных коксов, а при более высоких температурах оно приближается к электрическому сопротивлению обычных коксов. Полукокс содержит ~ 15 % летучих, механически мало прочен, но это не препятствует его использованию в ферросплавных печах. как и повышенная зольность, так как основной составляющей золы является кремнезем.

При выплавке ферросилиция и ферросиликохрома наилучшие результаты получены при замене в шихте ~50 % коксика полукоксом. Применение полукокса стабилизировало работу закрытых печей при выплавке сплавов кремния. Расход электроэнергии снижается на 3—6 %, производительность печей увеличивается на 3—10 %, снижается расход сырья и улучшается качество сплавов вследствие снижения в них содержания фосфора. При рациональной схеме использования полукокса, включающей поставку ферросплавным заводам полукокса фракции 10—25 мм для производства сплавов кремния и валового полукокса для производства углеродистого феррохрома и аналогичных процессов, экономическая эффективность его использования повышается. Для получения специальных видов кокса Для электротермических производств разработаны и начинают использовать в промышленности процессы непрерывного коксования, а также новое оборудование — вертикальные, ретортные, кольцевые печи и печи с движущимися колошниковыми решетками.

На заводе в г. Лаухгаммере (Германия) из бурых углей получают 1 млн.т/год брикетированного кокса, используемого в небольших доменных печах и для рудной электротермии. Процесс включает сушку исходного угля до влажности ≤12 %, брикетирование тонкоизмельченного угля, медленную сушку и коксование полученных брикетов в специальной печи непрерывного действия.

На непрерывно действующей установке производительностью 200 т/сут в г. Каммерере (США) освоено производство формованного кокса из неспекающегося угля с выходом летучих веществ ~45 %. Кокс содержит 92,9 %С; 4,5% золы и 0,6 % S (на сухую массу). Выход летучих веществ составляет 1,6 %. Размер коксовых брикетов 32×28×19 мм. Применение формования позволяет получать кокс требуемого состава и формы, ликвидировать дробление кокса, уменьшить количество мелочи. В США в г. Дорчестере работает кольцевая печь с подом диаметром 5,35 м. Кокс используют в производстве ферросплавов. В г. Рок Спрингс (США) находится в эксплуатации кольцевая печь диаметром 7,93 м, вырабатывающая кокс из неспекающихся углей для выплавки элементарного фосфора. Кокс содержит 91,6 % С и 0,5 % влаги, выход летучих веществ составляет ~1,5 %.

Для получения специального кокса в ряде стран применяют процесс коксования угля на непрерывно движущейся колосниковой решетке. В США и Канаде на нескольких установках производят из углей с выходом летучих 16—44 % кокс для электротермических и химических производств. Температура процесса составляет 1400—1500 К. Горячий кокс выдается с конца колосниковой решетки в шахтную печь, где подвергается дополнительному прокаливанию для снижения выхода летучих веществ. Годовая мощность установок по углю равна 180 тыс. т. В Англии в г. Коулвилле для производства кокса используется установка, состоящая из пяти ретортных печей непрерывного действия; производительность установки 200 т/сут. Получаемый кокс применяют для выплавки ферросплавов, мелкие фракции — для агломерации.

В настоящее время ведут работы по получению рудоуглеродных композиций. При этом количество рудной (минеральной) части может колебаться в широком диапазоне. Способ получения таких материалов, разработанный институтом ВУХИН, Уральским научным центром АН СССР (УНЦ АН СССР) и ЧЭМК, заключается в коксовании угольных шихт, содержащих добавки, в обычных коксовых печах. Электрическое сопротивление получаемого углекварцитового кокса при 1500—2000 К в несколько раз выше, чем у обычного кокса.

Углекварцитовый кокс испытан на ЧЭМК при производстве 90 %-ного ферросилиция вместо дефицитного и дорогостоящего древесного угля. При этом производительность печей увеличилась на 6,5 %, расход электроэнергии уменьшился на 4,5 %. Аналогичные испытания были успешно проведены на ЗФЗ при выплавке 75 %- и 90 %-ного ферросилиция. Успешно был получен и железококс. Препятствием для широкого использования углекварцитового кокса и аналогичных материалов, получаемых при слоевом коксовании, является его повышенная крупность и низкая прочность. При одностадийном дроблении углекварцитового кокса образуется большое количество высокозольной мелочи, реализация которой затруднительна.

При разработке технологии получения рудоуглеродистых композиций в большинстве случаев стремятся комплексно решить проблему подготовки рудных материалов к плавке и улучшить условия восстановления металлов путем совместного окускования рудных и углеродистых составляющих шихты, что обеспечивает достаточно высокую механическую прочность кусков шихты, хорошую восстановимость оксидов, благоприятные условия восстановления ведущих элементов и высокое электрическое сопротивление шихты. Кроме того, имеется возможность использовать мелкие фракции руд, концентраты и недефицитные углеродистые материалы.

Окускование измельченной рудоуглеродистой шихты осуществляется путем брикетирования или гранулирования. Способы получения брикетов и гранул можно разделить на две основные группы:

- в состав шихты вводят только часть оксидов, необходимых для плавки, а другую часть подают непосредственно в ферросплавную печь;

- в состав шихты вводят все компоненты, необходимые для получения ферросплавов для улучшения условий восстановления оксидов и изменения механизма реакций (получение моношихты).

В свою очередь в каждой группе способов можно выделить две подгруппы, различающиеся характером обработки брикетов или гранул перед их использованием в электропечах.

К первой подгруппе относятся способы, в которых предусмотрена термическая обработка брикетов (гранул) при температуре выше 600 °С, что обеспечивает хорошую транспортабельность материала, высокие термо- и токостойкость, частичное или полное восстановление легковосстановимых оксидов. Кроме того, при термической обработке из брикетов и гранул удаляются летучие вещества, что позволяет использовать брикеты в закрытых электропечах и устранить забивание газоходов смолистыми веществами.

Ко второй подгруппе относятся способы, в которых упрочнение брикетов (гранул) достигают сушкой при невысоких температурах (130—180°С) или же другим видом обработки (автоклавная обработка и т. п.). На основе технологии брикетирования шихты с органическими связующими веществами разработаны способы получения брикетов и коксобрикетов с использованием кремнеземсодержащих материалов, хромовой руды, извести, железной руды и окалины. При получении брикетов с хромовой рудой ее содержание в шихте может составлять 80—85 %. Опытные плавки на таких брикетах показали, что расход электроэнергии снижается на 2,4 %, а производительность печи увеличилась на 3,7 %.

Ко второй группе способов получения рудоуглеродистых композиций (моношихты) относится способ, примененный на ЗЗФ. Способ заключается в брикетировании шихты из руды и ткварчельского спекающегося угля в соотношении 60—85 и 40—15 %. В качестве связующего используют сульфит-спиртовую барду (с. с. б.), расход которой составляет 7—8 %. Брикеты подвергают сушке и коксованию при 900—1200 К. Плавки, проведенные на брикетах разного состава, подтверждают перспективность разработанного способа. Способ получения окускованной моношихты разработан также на заводе «Сибэлектросталь». В качестве углеродсодержащего компонента используют не уголь, а продукт его термической переработки — полукокс или кокс. Для выплавки 75%-ного ферросилиция окусковывают шихту следующего состава: 59 % кварцитовых отходов, 32 % полукокса из длиннопламенных углей, 9 % железной окалины. Гранулирование осуществляется в тарельчатом грануляторе. Гранулы диаметром 10—20 мм подсушивают в шахтной печи при 380 К до влажности ≤1 %.

Опытные плавки, проведенные в промышленной печи с закрытым колошником, дали положительные результаты: извлечение кремния повысилось, удельный расход электроэнергии снизился. Положительные результаты получены при использовании торфяных и торфорудных брикетов. На ЧЭМК торфобрикеты успешно использовали для выплавки 75 %-ного ферросилиция и 50 %-ного силикохрома. В 1978 г. была изготовлена партия торфобрикетов, содержащих 20—25 % оксидов РЗМ, и проведенные нами на ЧЭМК плавки показали возможность их применения в металлургическом переделе. Опытно-промышленные и промышленные испытания необходимо продолжать с другими видами торфов и различным рудным сырьем. За рубежом торфяные брикеты и торфяной кокс успешно используют для выплавки ферросплавов.

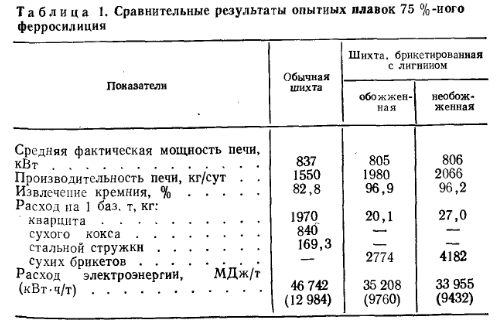

Значительный интерес представляет применение в качестве восстановителя при производстве ферросплавов гидролизного лигнина в виде лигнинных, лигниноугольных и лигнинорудных (шихтовых) брикетов, что было предложено Иркутским институтом народного хозяйства. Этот материал, представляющий собой отходы микробиологической промышленности (более 2,5 млн. т в год), не находит применения и почти целиком вывозится в отвалы. В лигнине содержится до 30 % твердого углерода и незначительное (3—5 %) количество золы. В золе лигнина содержится 80 % оксидов кремния; 4,8 % оксидов железа; 3,5 % оксидов алюминия и 10,64 % оксидов кальция. Лигнин представляет собой тонкий порошок и должен окусковываться тем или другим способом. В. П. Окладниковым разработаны способы его брикетирования, получения шихтовых лигнобрикетов или получения кускового лигнинного угля, который по основным свойствам близок к древесному углю твердолиственных пород (твердого углерода в нем 85—90 %).

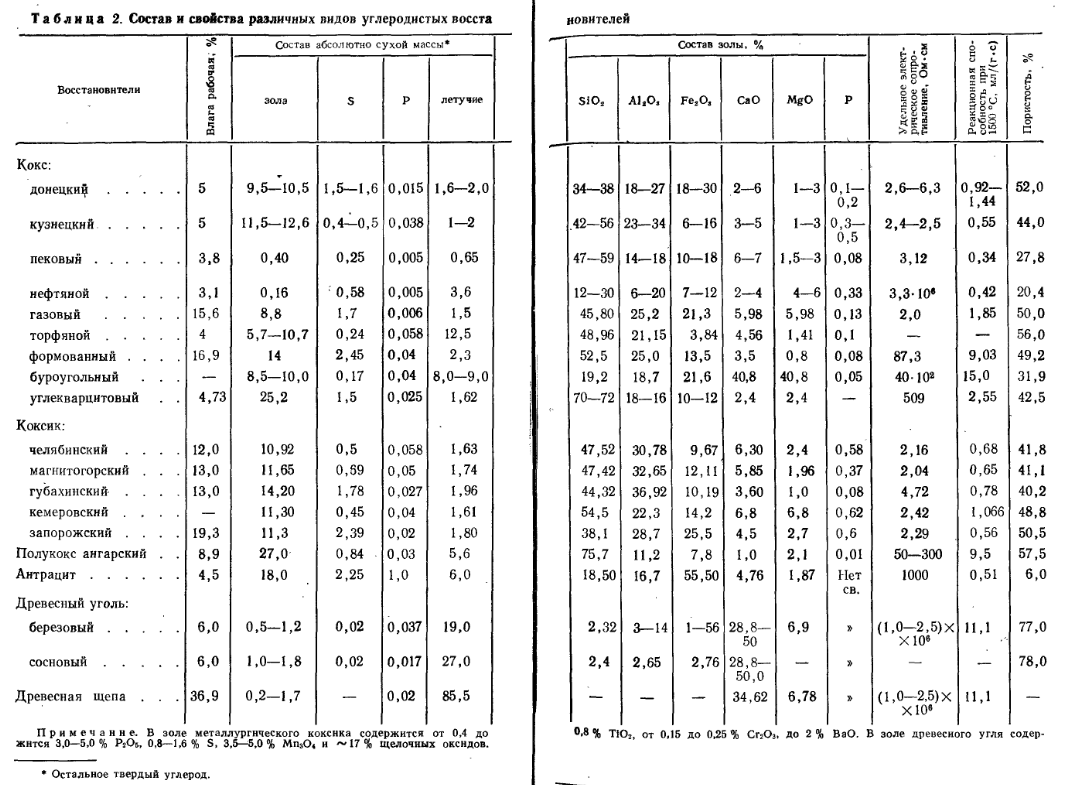

Опытные плавки с использованием восстановителей из лигнина, проведенные под руководством проф. С. И. Хитрика, дали обнадеживающие результаты. В табл. 1 приведены результаты опытных плавок ФС75 на печи мощностью 1200 кВА. По расчетам института Гипросталь в этом случае обеспечивается снижение стоимости 1 т сплава на 24,13 руб. Примерные состав и свойства различных видов восстановителей, используемых при производстве ферросплавов, приведены в табл. 2. На ряде заводов часть восстановителя при плавке ферросилиция и силикохрома заменяют содержащими карбид кремния отходами графитизации электродного производства (~28 % SiC, 19 % SiO2, 49 % С, ост. Fe, Al2O3 и др.) и производства карборунда ( ~ 63 % SiC, 22 % SiO2, 9 % С, ост. Fe, Al2O3 и др.). Применение этих отходов особенно эффективно при производстве низкопроцентных сплавов кремния, в этом случае содержание в шихте большого количества железа обеспечивает быстрое и полное разложение SiC с образованием ферросилиция (при выплавке ФС45 использование углерода и кремния отходов составляет 80—90 %, а при плавке ФС75 — лишь 30—40 % ).

Опытные плавки с использованием восстановителей из лигнина, проведенные под руководством проф. С. И. Хитрика, дали обнадеживающие результаты. В табл. 1 приведены результаты опытных плавок ФС75 на печи мощностью 1200 кВА. По расчетам института Гипросталь в этом случае обеспечивается снижение стоимости 1 т сплава на 24,13 руб. Примерные состав и свойства различных видов восстановителей, используемых при производстве ферросплавов, приведены в табл. 2. На ряде заводов часть восстановителя при плавке ферросилиция и силикохрома заменяют содержащими карбид кремния отходами графитизации электродного производства (~28 % SiC, 19 % SiO2, 49 % С, ост. Fe, Al2O3 и др.) и производства карборунда ( ~ 63 % SiC, 22 % SiO2, 9 % С, ост. Fe, Al2O3 и др.). Применение этих отходов особенно эффективно при производстве низкопроцентных сплавов кремния, в этом случае содержание в шихте большого количества железа обеспечивает быстрое и полное разложение SiC с образованием ферросилиция (при выплавке ФС45 использование углерода и кремния отходов составляет 80—90 %, а при плавке ФС75 — лишь 30—40 % ).

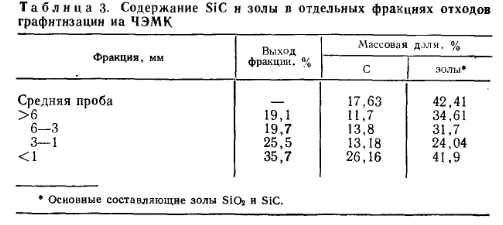

Существует определенное оптимальное количество вводимых в шихту отходов. Так, при выплавке ФС45 на ЧЭМК расход электроэнергии составляет 18360 МДж/т (5100 кВт·ч/т). При введении в шихту 50 кг отходов гргфитизации на колошу, содержащую 350 кг кварцита, расход электроэнергии снизился до 4996 кВт·ч/т. При увеличении количества отходов в колоше до 100 кг расход электроэнергии возрос до 18119 МДж/т (5033 кВт·ч/т). В последнем случае имели место затруднения с обслуживанием колошника, вызванные мелкозернистостью отходов. Эффективность применения отходов зависит от содержания в них SiC и при снижении его ниже 20 % их использование без предварительной подготовки становится нерациональным. В табл. 3 приведены содержание SiC в различных фракциях отходов графитизации и процентное содержание этих фракций в общей пробе. Следует рассевать отходы, выделяя наиболее мелкие и богатые по содержанию фракции, и затем окомковывать их. Крупные фракции кокса можно использовать при производстве электродов.

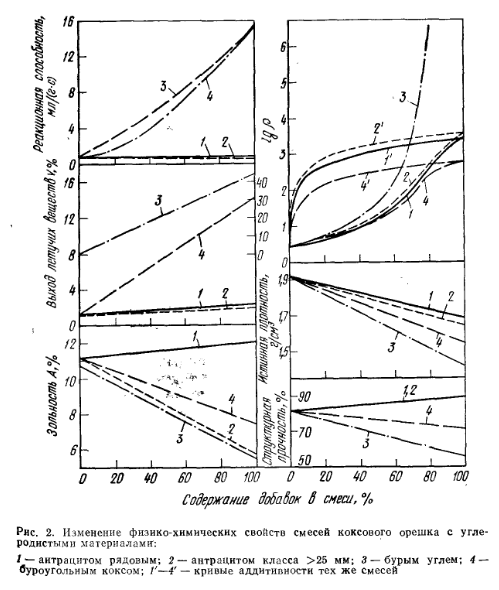

На практике, как правило, используют смеси различных восстановителей добиваясь оптимальных значений электрической проводимости, газопроницаемости и реакционной способности шихты. На рис. 2 приведены удельные значения электрического сопротивления (ρ) насыпного слоя смесей ряда восстановителей. Из рис. 2 видно, что смешением различных материалов можно в довольно широких пределах варьировать физико-химические свойства восстановителя, в том числе и электрическое сопротивление. При этом удельное электрическое сопротивление смесей не подчиняется правилу аддитивности. Примером удачного составления восстановительной смеси может служить предложенный нами состав из полукокса, кремнеземистого шлака с 5— 75 % 51 и кокса, который в разные годы обеспечивал ЧЭМК значительный экономический эффект > 1,5 млн. руб. в год. При составлении восстановительных смесей следует особое внимание уделять использованию различных видов дешевых и недефицитных восстановителей (каменный и бурые угли, торф, лигнин и т. п.).

Железосодержащие материалы

Основным железосодержащим компонентом шихты при выплавке сплавов кремния является стружка углеродистых сталей. Применение чугунной стружки допустимо лишь при выплавке сплавов, предназначенных для использования в чугунолитейном производстве, так как содержащийся в ней фосфор (≥1,2 %) практически полностью переходит в сплав. Недопустимо применение стружки легированных сталей и стружки, загрязненной примесями цветных металлов. Исключение может составлять использование хромистой стружки при выплавке хромсодержащих сплавов и т. п. Недопустимо применение длинной спутанной стружки, затрудняющей дозирование шихты, и использование замусоренной, содержащей большие количества масла, и окисленной железной стружки. При использовании сильно окисленной стружки увеличивается расход электроэнергии и восстановителя, а стружка, содержащая гидриды оксидов железа, кроме того, способствует повышению содержания водорода в сплаве.

Неоднократные попытки использовать при восстановительных процессах вместо стружки железную руду и окалину не дали положительного эффекта, так как в этом случае необходимо увеличить содержание углерода в шихте примерно на 20 кг на 100 кг руды для восстановления оксидов железа, что сводит на нет ожидаемое увеличение электрического сопротивления шихты и глубины посадки электродов. Кроме того, 100 кг даже хорошей руды вносят ~ 13 кг шлакообразующих примесей, что позволяет сделать вывод о нецелесообразности использования руды (или железного агломерата) в восстановительных процессах производства ферросплавов. Это подтверждается опытом работы. На ЧЭМК в результате замены стружки окалиной при выплавке ФС75 увеличился расход электроэнергии на 2,5 % и коксика на 4,3 %. Перспективным железосодержащим материалом для ферросплавной промышленности могут быть отходы, получающиеся при огневой зачистке металла в прокатных цехах, при высоком содержании железа они имеют хороший гранулометрический состав. Успешно опробована замена части железной стружки губчатым железом, содержащим 86 % Fe0бщ, 8% SiO2, 2 % Al2O3 и др. Отмечено улучшение хода печи, снижение удельного расхода электроэнергии и повышение производительности.

В связи с дефицитностью железной стружки и значительными затратами на ее перевозку в отдельных районах, например в Восточной Сибири, может стать целесообразным использование железистых кварцитов в том случае, если экономия на стоимости сырья и транспорте будет больше, чем убытки от увеличения расхода электроэнергии и соответствующего снижения производительности печей. Железистые кварциты содержат 25—40 % Fe. Брикеты и окатыши из «хвостов» от обогащения железистых кварцитов (12-15% Feобщ, 60-67 % SiO2, 0,6—1,4% Al2O3, 2— 3 % CaO и 2—4 % MgO) и газового угля могут быть успешно использованы при выплавке ферросилиция. По данным А. А. Чайченко в опытной плавке на печи мощностью 1,2 MBA расход электроэнергии был на 12,3 % ниже, чем при плавке на обычной шихте.

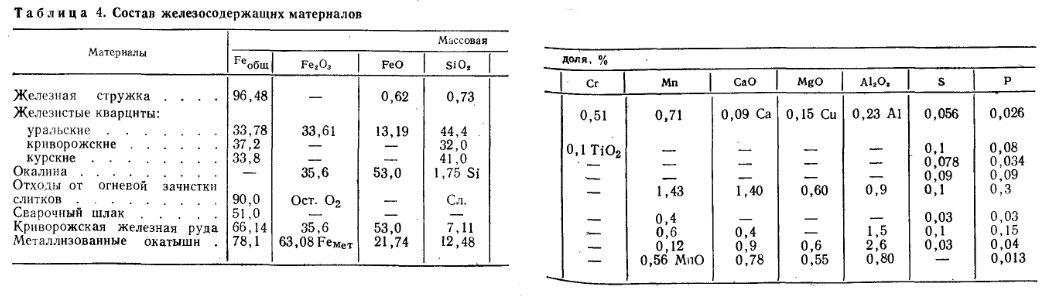

Как показали исследования ДМетИ (А. Г. Кучер) и Стахановского завода ферросплавов в качестве железосодержащего материала могут быть использованы отходы обогащения железистых кварцитов (45—48 % Fe) с минимальным содержанием CaO+Al2O3 (1,5 %). При сложившихся ценах на железную стружку применение отходов обогащения железистых кварцитов может оказаться экономически эффективным при выплавке сплавов ФС25, ФС-45 и ФС65. В качестве железосодержащего материала при выплавке 75 %-ного ферросилиция успешно использованы обожженные окатыши из магнетита или металлизованные окатыши. В металлотермических процессах как железосодержащий материал и дополнительный источник кислорода используют высокосортные железные руды (табл. 4).

Флюсы

В качестве шлакообразующей присадки в ферросплавной промышленности используют известь, плавиковый шпат, реже — кварцит, бокситы и высокосортные железные руды. Известь должна содержать >90 % CaO, <3 % SiO2, <3% MgO и минимальное количество углерода и фосфора. Лучшей по качеству является известь, полученная обжигом во вращающихся трубчатых печах, однако для производства силикокальция необходимо использовать крупнокусковую известь, полученную в шахтных печах и содержащую >94 % CaO. Плавиковый шпат по ГОСТ 7618—70 должен содержать >65 % CaF2 и <30 % SiO2, а лучшие сорта >92 % CaF2 и ≤5 % SiO2. Иногда используют флюоритовую руду, содержащую >55 % CaF2. Кроме низкого содержания кремнезема, желательно иметь в плавиковом шпате минимальное содержание вредных примесей.

В качестве флюса используют также кварцитовую мелочь и боксит, которые должны содержать минимальное количество вредных примесей — фосфора, серы. В некоторых случаях в качестве флюса целесообразно применять различные отходы, например, отработанные катализаторы, содержащие кроме глинозема такие ценные элементы как хром, марганец, молибден и др.

Некоторые способы подготовки сырых материалов к плавке

При осуществлении на заводе ряда технологических процессов, требующих применения руды различного качества, поступившую на завод руду необходимо складировать в сооветствии с этими требованиями и перед подачей на печи усреднять для обеспечения стабильности свойств. В случае необходимости руду рассеивают и измельчают или, наоборот, окусковывают, подвергают сушке или обжигу и предварительному восстановлению. Подготовка кварцитов к плавке состоит из дробления, отсева от мелочи 20—25 мм и менее, рассева на фракции в соответствии с требованиями технологии и мойке (при которой содержание глинозема в кварците снижается на 20—30 %), что позволяет снизить содержание алюминия в сплаве и улучшить технико-экономические показатели производства в результате уменьшения количества образующегося шлака.

Восстановитель рассеивают с выделением необходимой фракции, отсевом мелочи и последующим дроблением крупной фракции, которую затем также подвергают рассеву. Необходимо усреднение восстановителя и (или) сушка его до определенной и постоянной влажности. Применяемую железную стружку необходимо дробить и прокаливать, в некоторых случаях желательна экстракция масла. Неокускованную мелочь наиболее удобно загружать в печь через полый электрод, что исключает применение дополнительного оборудования, кроме системы конвейеров. Через полый электрод можно загружать материал, имеющий частицы размером 0—10 мм. Однако, количество материала, загружаемого через полый электрод, не должно превышать 20— 30 % от общего количества шихты, так как дальнейшее Увеличение загрузки может вызвать чрезмерное охлаждение в зоне дуги. Загрузка мелочи через электрод имеет также следующие достоинства: увеличение производительности печи, глубины погружения электродов и коэффициента мощности печи; возможность прямого воздействия на процесс путем изменения скорости подачи смеси через полый электрод; снижение удельного расхода электродов (до 50%) и вероятности их поломки. Использование полых электродов характерно для зарубежной практики производства карбида кальция, ожидается их широкое применение при производстве ферросплавов.

Уменьшение запасов богатых марганцевых руд и непрерывно растущая потребность металлургии в марганце потребовали проведения комплекса работ по использованию бедных руд при производстве марганцевых ферросплавов, так как применяемый в промышленности метод электрометаллургического обогащения марганцевых руд становится все более дорогим по мере снижения содержания в руде оксидов марганца. Дальнейшее совершенствование обычных методов обогащения марганцевых руд не облегчает металлургического передела, так как фосфор только перераспределяется между сортами концентратов, в результате чего в более богатых сортах отношение P/Mn получается ниже, чем в сырой руде, но зато получаются низкосортные концентраты, требующие дополнительного обогащения. В настоящее время ведутся усиленные поиски эффективных химических, пирогидрометаллургических и других методов дефосфорации и обескремнивания марганцевых руд, их брикетирование, окомкование и агломерация, производство моношихты и т. д..

Химические методы обогащения дают возможность получать даже из низкосортных руд и шлаков соединения марганца высокой чистоты, но они дороги, а высокая степень очистки не всегда необходима для производства ферросплавов. В связи с этим наибольший практический интерес для извлечения относительно дешевого металла — марганца представляют комбинированные методы обогащения марганцевых руд.

Институтом «Уралмеханобр» азотнокислотный процесс применен для доводки концентратов из карбонатных руд. В этих рудах марганец представлен родохрозитом (MnCO3) и манганокальцитом (CaMn)CO3, которые в результате обжига при 900—1000°С образуют гаусманит (Mn3O4), поэтому в СССР этот процесс называют гаусманитовым. Благодаря использованию этого процесса значительно снижается содержание фосфора и повышается содержание марганца в конечных концентратах. Так, при доводке концентрата из руд Полуночного месторождения содержание марганца увеличилось с 28 до 48 %, а фосфора уменьшилось с 0,13 до 0,05 %. Извлечение марганца в гаусманитовый концентрат составило 90—96 % от количества его в исходных концентратах, подвергавшихся доводке, что соответствует извлечению марганца 57—78 % от количества его в руде. Сущность гидрометаллургического метода, разработанного в ДМетИ, состоит в спекании при температуре ~830°С измельченной до фракции <0,16 мм марганцевой руды или концентрата с содой (Na2CO3) или содо-поташной смесью (K2CO3 + Na2CO3), являющейся побочным продуктом комплексной переработки нефелинов. После выщелачивания полученного спека горячей водой фосфор и кремнезем переходят в раствор, а весь марганец остается в осадке. При обработке по этому методу низкосортного марганцевого концентрата с 32,5 % Mn, 0,24 % P и 20,8 % SiO2 был получен концентрат, содержащий 37 % Mn, 0,02 % P и 10 % SiO2. Этот метод позволяет снизить в концентрате или руде содержание фосфора в десять раз и кремнезема в два раза, что очень важно для снижения потерь марганца в шлаках. Преимуществом разработанного способа является возможность получения в качестве второго полезного продукта белой сажи, которая широко используется в шинной и резинотехнической промышленностях. Реализация сажи существенно снижает стоимость обогащенного марганцевого концентрата.

Сернистокислотный процесс впервые был испытан в промышленном масштабе в США. Из оксидной марганцевой руды, содержащей 18— 29 % Mn и 25—42 % SiO2, получен конечный продукт с 64,78 % Mn, 0,25 % S, 0,56 % Fe, 0,01 % P, 2,82 % SiO2. Известны и другие процессы химического обогащения марганцевых руд: сульфитный, аммонийный и др.. Более совершенные методы обогащения и дефосфорации марганцевых руд привели к получению тонкоизмельченных концентраторов, что, в свою очередь, требует их окускования. На ЗЗФ были проведены испытания по окускованию и плавке гаусманитовых концентратов. В результате испытаний установлено, что наиболее приемлемым методом подготовки к плавке концентратов после выщелачивания являются: для карбонатного гравитационного — агломерация; для оксидного флотационного крупностью <0,2 мм — окомкование. Из агломерата был выплавлен углеродистый ферромарганец, содержащий <0,3 % P, а из окатышей — силикомарганец марки СМн-17 с 0,23 % P. Извлечение марганца в сплав соответственно составило 75,0 и 77,8 %.

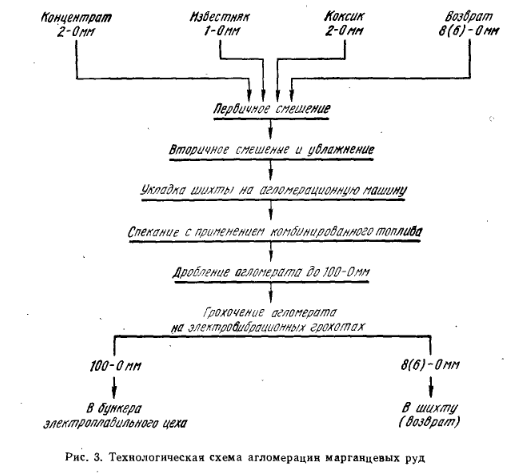

Успешно решена задача получения окатышей из тонкоизмельченных и флотационных концентратов. Опытные плавки, проведенные М. А. Кекелидзе, на окатышах показали, что по сравнению с работой на богатых чиатурских концентратах производительность печи повышается на 8,8 %, удельный расход электроэнергии снижается на 8 %. Разработана и широко внедрена в производство технология получения агломерата из марганцевых руд (рис. 3). Агломерация шламов Чиатурского месторождения (~27 % Mn, ~32% SiO2 и ~5% Fe2O3) позволила получить продукт, пригодный для производства силикомарганца. Агломерация марганцевых руд широко распространена и за рубежом. Агломерации подвергают, в основном, марганцевые руды фракции <10 мм. На многих заводах для этой цели установлены агломерационные установки фирмы «Lurgy» («Лурги») (ФРГ). На таких установках, в частности, производится агломерация мелочи на заводе фирмы «Юнион Карбайд» в г. Боарнуа (Канада) для мощной ферромарганцевой печи (72 МВА, 100 тыс. т/год углеродистого ферромарганца), на заводе фирмы «Ниппон кокан» в г. Ниигате (Япония), где работают две печи по 40 МВА для производства ферромарганца, силикомарганца и т. д..

Одновременно ведутся работы по окатыванию и брикетированию марганцевых руд. В 1976 г. на ЗЗФ введена в эксплуатацию брикетировочная фабрика для получения брикетов из марганцевой руды и моношихтовых брикетов для выплавки углеродистого ферромарганца и силикомарганца по технологии ГПИ им. В. И. Ленина (А. Т. Хвичия, С. М. Мазмишвили). В работе показано, что путем термобрикетирования можно получать удовлетворительные по физико-механическим, химическим и металлургическим свойствам термобрикеты из мелких марганцевых концентратов и отдельных видов малофосфористых торфов. В составе шихты было 60—70 % концентрата и 40—30 % торфа. Прочность на сжатие составляла 10—15 кН/на брикет.

Экономия применительно к предприятию мощностью 450 тыс. т/год марганцевого агломерата при замене последнего рудноторфяными термобрикетами только по подготовке сырья может составлять ~ 5 млн. руб/год.

А. И. Хвичия с сотрудниками разработал способы подготовки марганцевой руды к плавке методом получения моношихты и брикетов моношихты из марганцевых концентратов и угля. Опубликованы работы, посвященные изучению состава, обогащению и оценке качества хромовых руд, используемых при выплавке ферросплавов. Растет и доля порошковых руд в общей добыче их. В настоящее время масштабы промышленного обогащения хромитовых руд еще невелики. Доля хромитовых концентратов всех сортов в экспорте хромовых руд не превышает 8—10 %. Однако с каждым годом она увеличивается и имеет тенденцию к быстрому росту в связи с истощением запасов богатых кусковых хромитовых руд. В настоящее время все более острой становится проблема получения концентратов этих сортов из бедных хромитовых руд путем их обогащения и последующего окомкования или брикетирования полученных концентратов. В промышленной практике применяют гравитационные методы обогащения (отсадку, обогащение в тяжелых суспензиях, концентрацию на столах и на винтовых сепараторах), флотацию и сухую магнитную сепарацию в сильном магнитном поле. Для улучшения работы печей при использовании порошковых хромовых руд практикуется ряд способов подготовки руды:

- получение и обжиг окатышей из тонкоизмельченных руды и угля при 1300 °С во вращающейся трубчатой печи и подача горячих окатышей в электропечь;

- агломерация руды в присутствии флюсов на машинах конвейерного типа;

- использование сырых окатышей и брикетов;

- совместный обжиг руды и известняка в трубчатых вращающихся печах и т. д. Эффективность предварительной подготовки хромовой руды путем брикетирования шихты при производстве феррохрома показана в работе.

Брикеты используют на заводе фирмы «Interlake Steel» («Интерлейкстил») в г. Беверли (США), для производства силикохрома одностадийным способом, на заводе «Вейсвейлер» фирмы «Gesellschaft für Elektrometallurgie» («Гезель Шафт фюр электрометаллуржи») (ФРГ), для производства Различных сортов феррохрома. Процесс предусматривает дробление руды, брикетирование ее на валковых прессах и последующую сушку брикетов в сушильной печи. Брикетные фабрики предпочтительнее строить на заводах-потребителях (ферросплавных заводах) , так как брикеты плохо выдерживают транспортировку и перегрузки. Завод для производства феррохрома фирмы «Оутикумпу Ой» в г. Торнио (Финляндия) полностью работает на окатышах из тонкоизмельченного концентрата. На этом заводе отходящие газы закрытой электропечи очищают и после сжигания используют для предварительного нагрева окатышей.

В Швеции на заводе фирмы «Ferrolegeringer» («Ферро- легерингар») в г. Трольхеттане применяют автоклавный способ окомкования мелкой хромитовой руды с получением прочных окатышей (с 1975 г.). Молотую руду (крупностью 0,2 мм) смешивают со связующим (гашеной известью и кремнистой пылью), увлажняют и окомковывают на дисков вом окомкователе, получая окатыши диаметром 15—20 мм. Кремнистая пыль поступает из фильтров, установленных за печами для выплавки силикохрома. Окатыши загружают в вагонетки и ставят в автоклавы, работающие при давлении 1,7 МПа и температуре 205 °С. Продолжительность выдержки в автоклаве 8 ч. Окатыши используют для выплавки феррохрома. Оборудование рассчитано на производство 150 тыс. т окатышей в год. Управление всем процессом автоматизировано. На ферросплавных заводах Японии широко применяют предварительно восстановленные окатыши для производства углеродистого феррохрома. Работа на предварительно восстановленных окатышах дает следующие преимущества: обеспечивается глубокая и устойчивая посадка электродов в шихте, повышается коэффициент мощности благодаря возможности работать при более высоком напряжении, снижается на 40 % удельный расход электроэнергии, обеспечивается устойчивость хода печи, облегчается переход с одной руды на другую, появляется возможность использовать дешевые и недефицитные виды восстановителей, улучшаются условия эксплуатации электродов.

При производстве низкоуглеродистого феррохрома для получения рудоизвесткового расплава широко применяют загрузку в печь горячих руды и извести, в том числе и после совместного обжига их в трубчатых вращающихся печах. Установлена возможность предварительного восстановления хромовой руды в кипящем слое. В последнее время все большее внимание уделяется вопросам окускования шихты и для выплавки кремнийсодержащих сплавов. Н. М. Дехановым и С. И. Хитриком было опробовано брикетирование шихты для выплавки ферросилиция. Опытной плавкой в промышленных печах была также показана возможность использования песчано-рудного агломерата для производства ферросилиция. Известно использование мелочи в виде брикетов в производстве ферросилиция.

Для ванадиевых и ниобиевых сплавов нами разработаны и успешно опробованы в промышленных условиях методы пирометаллургического обогащения исходного сырья, что позволило получить товарные сплавы из некондиционного сырья. Перспективны работы по предварительной обработке молибденового концентрата, различным методам обработки вольфрам- и молибденсодержащих отходов перед плавкой, что значительно повышает экономичность процесса и качество получаемых сплавов. Выбор вида сырых материалов и метода их подготовки к плавке должен быть сделан на основе экономического анализа конкретных условий организации производства ферросплавов в данном районе с учетом стоимости материалов и транспортных издержек, объема производства, качества получаемой продукции, стоимости электроэнергии, необходимых капитальных вложений, ожидаемых эксплуатационных расходов и т. п.