Выплавка среднеуглеродистого феррохрома в ферросплавных печах осуществляется в основном по трем технологическим схемам. При бесфлюсовом методе, основанном на рафинировании кусковой хромовой рудой бедного силикохрома (27—34% Si и 40—46% Cr) и обеспечивающем создание в печи рафинирующего рудного слоя, плавку осуществляют в печах с магнезитовой футеровкой мощностью 5,0—10 МВ·А при рабочем напряжении 260—300 В. Процесс идет по реакции

1 /2 (FeCr2O4) + SiCr/Si = [Cr] + 1/2 [Fe] + (SiO2)

Одновременно происходит восстановление оксидов железа. По мере накопления в шлаке кремнезема затрудняется дальнейшее восстановление оксида хрома и в конечных шлаках содержится 27—35% Cr2O3.

Навеску силикохрома изменяют в зависимости от содержания Cr2O3 в руде: она составляет ~ 12 кг на 100 кг руды с 50% Cr2O3. В печь задают всю навеску хромовой руды и 90% силикохрома, остальной силикохром присаживают в виде добавки после расплавления всей завалки, ориентируясь на характер отбираемых из ванны проб сплава.

Расход электроэнергии составляет 1000 кВт·ч на 1 т руды. Сплав и шлак выпускают одновременно в ковш, футерованный шамотным кирпичом и обмазанный песчано-глинистым раствором. Разливку сплава производят через нижнее очко ковша в чугунные изложницы, заправленные кварцевым песком.

Процесс характеризуется высокой производительностью и низким общим расходом электроэнергии, составляющим 6400 кВт·ч/т. Получающийся при этом способе богатый шлак (27—35% Cr2O3) используют при выплавке передельного и углеродистого феррохрома. Кратность шлака составляет 2,2—2,3. Поэтому процесс характеризуется низким использованием хрома, составляющим 55—62%.

Экономика процесса в значительной степени определяется качеством используемой хромовой руды. При условии полного использования получающегося богатого шлака этот способ может быть очень экономичным, дающим низкофосфористый сплав и бесфосфористый шлак— ценное сырье для производства углеродистого феррохрома. Использование хрома в этом случае может быть увеличено до 90%.

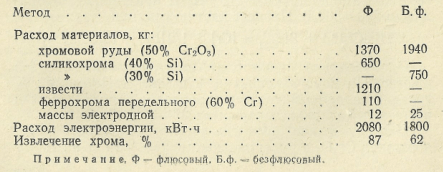

Второй метод выплавки среднеуглеродистого феррохрома— флюсовый; он аналогичен производству малоуглеродистого феррохрома, который будет рассмотрен ниже, отличие состоит лишь в добавке в шихту передельного феррохрома. Расход на 1 т базового сплава (60% Cr) материалов и электроэнергии при выплавке среднеуглеродистого феррохрома приведен ниже:

Получают среднеуглеродистый феррохром методом обезуглероживания углеродистого феррохрома в конверторе с кислородным дутьем. Заливку жидкого углеродистого феррохрома ведут при расходе около 100 м3/ч кислорода и наклоне конвертора около 35°, чтобы сплав не мог залить фурму. После заливки задают 0,5—0,8% алюминия (от массы плавки), что обеспечивает резкое повышение температуры до значений, обеспечивающих окисление углерода.

В первый период после заливки сплава кислородное дутье подают в сплав. При этом идут экзотермические реакции окисления кремния, железа, хрома и его карбидов. Это обеспечивает разогрев сплава до 1725— 1825° С и повышение концентрации оксида хрома в шлаке. Расход кислорода в начале этого периода составляет 150—200 м3/ч и воды ~2 л/мин и по мере разогрева расход кислорода увеличивают до максимального — 800 м3/ч. Окисление углерода в этот период незначительно и происходит преимущественно в результате взаимодействия с оксидом хрома.

Во второй период наклоняют конвертор на угол до 20° и дают дутье сверху. При этом интенсивно окисляется углерод и его содержание снижается с 5—8 до 1,0— 1,7%; расход кислорода 250—400 м3/ч, расход воды 1 л/мин. В конце плавки в конвертор задают 200—600 кг отходов среднеуглеродистого феррохрома и температура расплава повышается еще на 30—40° С. Затем прекращают подачу кислорода и сплав выдерживают в конверторе 7-10 мин для лучшего отделения шлака, после чего его сливают в изложницу. Масса сплава, полученного в 10-т конверторе, составляет 7—9 т.

В последнее время успешно осваивается производство среднеуглеродистого феррохрома в конверторе с верхним дутьем. Масса плавки в конверторе объемом 8 м3 составляет 8—12 т.

Фурма водоохлаждаемая, рабочее давление кислорода 7—10 атм, интенсивность дутья 20—25 м3/мин и расход кислорода составляет 70—90 м3/т залитого металла. Конечные шлаки содержат 70—80% Cr2O3 и используются для выплавки углеродистого феррохрома.