Марганец в чистом виде как конструкционный материал не применяется. Вместе с тем он используется в составе сталей широкого сортамента и различного назначения. В некоторых случаях высокомарганцевые стали практически являются единственными композициями, не имеющими заменителей. Импульсом к широкому использованию марганца как легирующего элемента и к созданию целого ряда классов высокомарганцевых сталей является, по-видимому, изобретение выше 100 лет назад Гадфильдом высокомарганцевой углеродистой стали, которая в СНГ известна под маркой 110Г13 (или Г13Л). И хотя ежегодно в мире публикуется множество теоретических работ и научно-технологических сообщений о результатах поисков дальнейшего повышения качества этой стали, многие вопросы теории и технологии высокомарганцевых сталей все еще требуют изучения. Ниже рассмотрены основные группы высокомарганцевых сталей.

Кавитационные марганецсодержащие стали

Основным требованием к сталям этого назначения является высокое сопротивление изделий интенсивному кавитационному воздействию, т. е. часто встречающемуся виду поверхностного воздействия извне на элементы машин и оборудования. Установлено, что релаксация локальных напряжений в результате импульсных, гидродинамических воздействий на границе среда — поверхность изделий, изготовленных из метастабильных сталей, наилучшим образом достигается при наличии в структуре стали мартенсита. За рубежом в качестве кавитационностойких материалов используют хромистые и хромоникелевые стали с добавками марганца и меди (1Х17Н6Г8, США), структура которых представлена хромоникелевым и хромоникелевомарганцевым аустенитом. (Однако установлено, что марганцевый аустенит вследствие своей металлофизической природы (меньшие значения дефектов упаковки, большая степень микроискажений) характеризуется меньшей подвижностью дислокаций. В этой связи предложен ряд марок стали, содержащих наряду с хромом (10— 14 %) от 10 до 12 % Mn.

Корозионностойкие стали с марганцем

Стали этой группы нашли широкое применение в ряде отраслей техники и промышленности. По классификации, приведенной И. Н. Богачевым и Е. Ф. Еголаевой и воспроизведенной в книге Т. Ф. Большовой выделяют четыре подгруппы марганецсодержащих коррозионностойких сталей.

К первой отнесены аустенитные стали с примерно постоянным содержанием ферритообразующего элемента хрома (12—14 %), но с различным количеством марганца (9—14 %) и никеля (1—4 %). В соответствии с принятой в бывшем СССР маркировкой к этой подгруппе относятся стали состава 2Х13Н4Г9, Х14Г14Н, Х14Г14НЗТ и др.

Вторая подгруппа объединяет аустенитные стали с повышенным до 17— 19 % Cr, 9— 10 % Mn, 4 % Ni, но с добавкой азота Х17Н4АГД, 0Х20Г10АНЧ и др. Некоторые стали содержат также ванадий.

К третьей подгруппе относятся аустенитно-мартенситные стали с 12— 18 % Cr, содержащие также марганец и никель. Они характеризуются как высокопрочные (σв ≥ 1200 МПа) и пластичные (δ = 15 %) стали, однако слабостойкие в агрессивных средах.

Четвертую подгруппу представляют аустенитно-ферритные стали с 16— 18 % Cr и с различным содержанием марганца (до 19 % Mn) с никелем или без него (03Х20Н16АГ6, 03Х13Н9Г19, АМ2, 03X13—АГ19 и др.). Как правило, сталь этих марок используется в криогенной технике.

Жаропрочные и жаростойкие марганецсодержащие стали

Концентрация марганца в сталях этого назначения обычно ограничивается верхним пределом 12—20 %, что с учетом других элементов обеспечивает аустенитную структуру. Как правило, для повышения окалиностойкости они содержат алюминий и кремний в количестве 1,5—3 % (40Х10Г14Ю2, 45Х15Г14ЮС и др.). Железомарганцевые стали с алюминием типа «Ферманал» (25—30 % Mn; 8— 10 % Al; 1 % C) легче обычных на 13— 15 % и обладают высокими механическими свойствами.

Антиферромагнитные стали с марганцем

Разработаны и находят применение аустенитные антиферромагнитные стали с особыми физическими свойствами. Основным легирующим элементом в сталях этой группы является марганец, содержание которого должно обеспечивать аустенитную структуру (~20 % ). Для придания высокой прочности сталь легируют вольфрамом, ванадием (50Г20ФВ7, 50Г20Х4ФВ7 и др.). Вольфрам обладает низким коэффициентом линейного расширения, что способствует образованию марганцевого аустенита с низкими значениями коэффициента термического расширения.

Известна также большая группа марганецсодержащих сложнолегированных сталей, в которых упрочнение достигается благодаря формированию избыточных фаз выделения (карбидов, нитридов, интерметаллидов, элементов V, W, Mo, Nb, Ti, Ta, Zr, Al). Эти стали широко используются для производства труб (45Г17Ю3, 45Г15, Н9Х3Ф2Ю и др.).

Высокомарганцевые стали других областей применения

Немагнитную сталь, содержащую 14—35 % Mn, 0,15—3 % Cr, 0,15 3 % Ni, 0,4—1,5 % C, до 3 % Si, 0,1—2 % V, 0,001—0,113 % В рекомендуется использовать как конструкционный материал для двигателей автомобилей и ядерных реакторов. Для деталей плазменных генераторов термоядерных реакторов разработана высокомарганцевая немагнитная сталь с высоким удельным электрическим сопротивлением следующего состава, %: 0,01— 1,5 C, 0,3— 10,0 Si, 10-30 Mn, Cr ≤ 5, и (или) Ni ≤ 5, и (или) Cu ≤ 5 , и (или) Co ≤ 5, и (или) Al ≤ 1, и (или) Nb ≤ 1, и или Ti ≤ 1 , и (или) V ≤ 1 %. В качестве примера указано, что сталь состава 0,25 % C, 5,80 % Si, 25,3 % Mn, 0,016 % P и 0,011 % S имеет удельное электрическое сопротивление ρ = 104,7 мкОм/см и μ = 1,001.

В последние годы одна из японских фирм начала производство немагнитных аустенитных сталей с высоким содержанием марганца, используемых в энергетическом оборудовании при сверхнизких температурах. Отмечено, что стали серии KHMN и R316LNX в сравнении с широко известными сталями SU304, SUS316LN отличаются стабильными механическими свойствами при температурах ≤ 4 К, имеют низкую стоимость, высокую прочность, низкий коэффициент теплового расширения и др. Предложен состав высокомарганцевой немагнитной стали (15—30 % Mn; 2 —8 % Cr; 0,001—0,1 % Mg; 0,1-0,5 % V; 0,01—0,3 % N; 0,1 — 1,0 % Si), характеризующейся малым коэффициентом линейного расширения, повышенной вязкостью. Для изготовления элементов оборудования, эксплуатируемого при сверхнизких температурах, предложена сталь (9—35 % Mn; 10—20 % Cr; 0,1—8 % Ni; 0,001—0,2 % Al; 0,001—0,5 % Ca; 0,05—4 % Mo и более одного элемента из ряда Cu, W, Co, Nb, Ti и V в сумме 0,01 —4 %), которая имеет высокое сопротивление коррозии.

Установлена целесообразность использования сплавов системы Fe — Si — Mn — C — Al для изготовления маломагнитных деталей криотурбогенераторов, которые должны обладать малой магнитной проницаемостью. Высокомарганцевая аустенитная сталь (0,2—0,5 % C; 0,1— 1,5 % Si; 7—20 % Mn; 2 —20 % Cr; 0,2 — 1,5 % V; 0,2 —8 % Ni; 0,01— 1,0 % Ti; 3,5 % W (или 3,0 % Mo) и 0,3 % N) используется для инструмента горячей штамповки. Сталь этого состава хорошо сваривается без растрескивания и подкаливания околошовной зоны. Высокое содержание марганца в стали (0,2—0,9 % C; 14 —22 % Mn), легированной хромом, способствует снижению коэффициента теплового расширения и повышению обрабатываемости резанием. Наряду с этим сталь обладает удовлетворительной свариваемостью, хорошей коррозионной стойкостью и высокой работой ударного разрушения (до 100 Дж) при 195 °С. При температуре —269 °С сталь имеет высокую прочность до 1300 МПа. Разработаны составы высокомарганцевых сталей для производства проволоки для сит, используемых для просеивания керамических материалов, угольной крошки кокса и др. Химический состав одной из этих сталей следующий: 17—21 % Mn; 0,15—0,39 % C; < 0 ,7 % Si; < 0,1 % P; < 0,030 % S; 0,035—1,2 % Cu (полезная концентрация 0,55—0,8 %). Отличительной особенностью этой стали является высокая стойкость к истиранию и атмосферной коррозии. Металл поддается механической и пластической обработкам в холодном состоянии.

Высокомарганцевая аустенитная сталь Гадфильда

В аспекте проблемы рационального использования марганца особенностью выплавки приведенных выше групп сталей является применение низкофосфористых и других марганцевых ферросплавов металлического, электротермического и электролитического марганца низкофосфористого ферромарганца, поскольку содержание фосфора во всех сталях ограничивается сотыми долями процента. Так, например, в высокомарганцевой стали (0,38 % C; 21,20 % Mn; 2,11 % Al; 2,2% Ni; 0,31 % Si) содержание фосфора должно быть < 0,019 %. Единственной в своем роде является высокомарганцевая углеродистая сталь, в которой содержание фосфора допускается в зависимости от назначения отливок, проката от 0,09 до 0,12—0,15 %.

Исходя из известного положения, что фосфор и сера являются вредными компонентами в стали, обусловливающие хладно- и красноломкость соответственно, укоренилось не всегда обоснованное утверждение, что для повышения качества отливок из стали Гадфильда необходимо во всех случаях снижать содержание фосфора до уровня, который характерен для электростали (0,03—0,01 % ). При этом не учитывается, что из всех доступных и дешевых элементов фосфор является наиболее сильным упрочнителем высокомарганцевого углеродистого аустенита. Не принимается во внимание и тот общеизвестный факт, что отливки из стали Гадфильда могут эксплуатироваться в самых различных видах их нагружения: циклично-ударных в крестовинах пути МПС; ударно-абразивному износу — зубья ковша экскаватора; ударно-сжимающих — щеки дробильного оборудования и др.

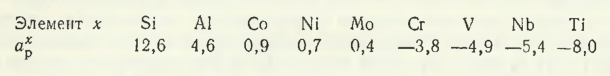

В этой связи требуется критическое осмысление имеющихся многочисленных опытных данных и проведения новых исследований с целью установления металлофизической природы фосфора, избыточных фаз выделения (фосфидов, карбидов и карбофосфидов) в стали Гадфильда, на всех стадиях получения отливок, термической обработки их в условиях эксплуатации. Известны многие работы, в которых авторы предпринимают усилия для повышения качества стали Гадфильда путем легирования в жидком состоянии различными элементами. В этой связи следует отметить, что с учетом значений параметров взаимодействия все элементы по воздействию их на активность фосфора в жидком железе можно разделить на три группы: понижающие, повышающие и практически не влияющие на активность фосфора, что следует из приведенных ниже данных.

При легировании α-Fe фосфором избыточными фосфидными фазами являются TiP, V3P, CrP, Mo2P, WP, NbP. В случае непрерывной разливки стали с 24 % Mn в области 900— 1100 °С наблюдали охрупчивание, что связано с выделением по границам зерен нитридов и фосфидов (Fe, Mn)3P. Рекомендовано термическую обработку проводить при 700—800 °С и снижать содержание фосфора. С целью улучшения обрабатываемости стали авторы рекомендуют в указанной высокомарганцевой стали повышать содержание серы и вводить кальций. В результате образования (Ca, Mn) S обрабатываемость металла существенно улучшается по сравнению со сталью без такой доводки, но с тем же содержанием марганца.

Наряду с образованием фосфидов фосфор по аналогии с углеродом образует твердые растворы в высокомарганцевом аустените. Причем растворимость фосфора в аустените тем больше, чем выше температура и меньше содержание углерода. Свойства фосфора, как легирующего элемента используются в зарубежных разработках, например, для повышения прочности горячекатаного стального листа с низким пределом текучести. Легирование стали фосфором, углеродом и марганцем повышает свойства металла при условии оптимизации как химического состава, так и режимов прокатки и термической обработки листа. Рекомендуется оптимальное содержание фосфора 0,04 — 0,1 %. Отсутствие хрупкости в сварном шве листов толщиной 2,9 мм из феррито-мартенситной стали (0,05 % С; 0,03 % Si; 1,50 % Mn; 0,085 % P; 0,02 % S; 0,026 % Al), полученного точечной сваркой, объясняют легированием стали фосфором. Сталь этого состава рекомендована для получения холоднокатаных автолистов.

Приведенные примеры свидетельствуют о том, что фосфор как и любой другой легирующий элемент проявляет двойственный характер влияния его на свойства стали. Следовательно, утвердившееся отношение к фосфору, как вредной примеси (например, для стали Гадфильда и некоторых других), должно быть пересмотрено. Это возможно при условии оптимизации химического состава стали Гадфильда по содержанию углерода, марганца, фосфора, кремния, отработке технологии выплавки и режимов термической обработки отливок (проката). При этом следует иметь в виду, что сталь Гадфильда, предназначенная для получения отливок различного функционального назначения, должна иметь при одном и том же содержании марганца различные содержания соотношения углерода, фосфора и кремния. Назначение отливок с учетом видов их нагружения и условий эксплуатации определяет возможность и целесообразность макро- и микролегирования карбидообразующими и другими элементами. Не может быть стали Гадфильда единственного состава, существует высокомарганцевая аустенитная структура, предложенная Гадфильдом, как основа целой группы сталей.

Одним из главных факторов, гарантирующих высокие служебные свойства и эксплуатационную надежность отливок из этой стали, например, железнодорожных крестовин, является сведение к минимуму общей химической неоднородности.

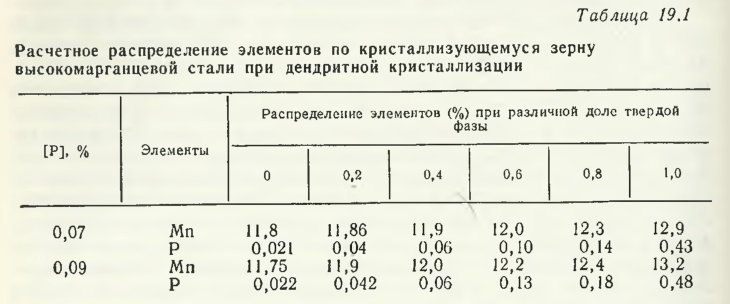

В реальных условиях промышленного производства путем подбора оптимальных параметров термической обработки в зависимости от массы и толщины стенок отливок можно полностью устранить карбофосфидные выделения, однако внутризеренная химическая неоднородность при этом сохраняется. Увеличение продолжительности гомогенизирующего отжига связано с большими тепло-энергетическими и другими материальными затратами, снижением производительности термических участков. Одной из важнейших задач является исследование влияния фосфора на развитие кристаллизационной микронеоднородности, которую, как указано выше, не удается устранить при принятых на практике режимах термической обработки. Из представленных в табл. 19.1 расчетных данных следует, что с увеличением доли твердой фазы в кристаллизующемся объеме стали отливок из стали Гадфильда содержание фосфора по сечению зерна повышается от 0,021 до 0,43 % с одновременным ростом концентрации марганца от 11,8 до 12,9 %.

Экспериментальные исследования формирования литой структуры и распределения элементов (Mn, P) между фазами и по сечению зерна проводили по следующей методике. Сталь состава 1,2 % C, 12,6 % Mn, 0,45 % Si и 0,07 % P заливали при 1673 К в песчано-глинистые формы технологических проб. Скорость охлаждения металла в данных условиях кристаллизации была равной 1— 1,5 К/с. Температуру металла в форме контролировали вольфрам — вольфрам-рениевой термопарой.

В качестве регистрирующего прибора использовали шлейфовый осциллограф. При охлаждении металла в форме до 1507 (данная температура близка температуре солидуса), 1273 и 1873 К пробы закаливали в воде. Распределение элементов по сечению зерна и между фазами определяли методом количественного рентгеноспектрального анализа на растровом микроспектральном анализаторе JXA-50A фирмы «Jeol». Расчет химического состава фаз проводили на ЭВМ ЕС-1033 с вводом поправок на атомный номер, поглощение и сенсибилизированную флуоресценцию. При проведении количественного анализа использовали поставляемые фирмой «Jeol» эталонные образцы систем Fe — Mn — P и Fe — Mn — Si — P.

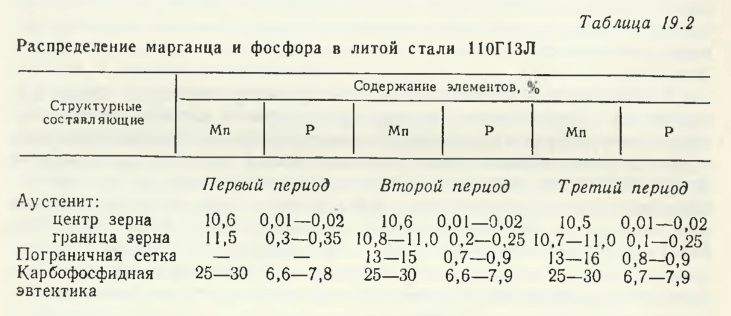

Образцы стали, закаленные от температуры солидуса, характеризуются наличием двух фаз аустенита и карбофосфидной эвтектики. Распределение марганца по сечению зерна аустенита примерно одинаково, как в центре, так и на периферии, и соответствует в центре зерна 10,6 % и у границы — 11,5 %. В то же время фосфор распределен по сечению зерна неравномерно. В центре зерна содержание фосфора находится на уровне 0,01—0,02 % , а на периферии 0,3—0,35 % (табл. 19.2). В карбофосфидной эвтектике, образовавшейся в первый период формирования литой структуры, содержится 25—30 % Mn и 6,6— 7,8 % P (табл. 19.2).

В интервале 1507— 1243 К (второй период формирования литой структуры) происходит выделение по границам зерен в виде сетки новой фазы, идентифицируемой в литературе как конгломерат, состоящий из полоски карбида и располагающегося вдоль нее тонкого перлита. Содержание марганца в выделяющейся пограничной сетке 15 %.

При охлаждении отливок в интервале 1243—873 К заметных изменений в структуре не происходило. Улучшение металло-физических характеристик можно обеспечить регулированием условий затвердевания металла и соотношением ликвирующ их компонентов стали. Полученные результаты дают основание полагать, что использование методов специальной электрометаллургии, обеспечивающих контролируемое формирование структуры отливки на макро- и микроуровнях, в конечном итоге позволяет резко повысить качество металла в результате снижения химической неоднородности в готовых изделиях из стали 110Г13Л.

Садовским В. Д. исследована металлофизическая природа хладноломкости стали Гадфильда четырех плавок, различающихся в основном содержанием фосфора (0,003; 0,005; 0,014; 0,083 %), при содержании углерода ~ 1 ,2 %, марганца 12,6— 13 %, остаточного алюминия 0,001—0,005 % , азота 0,008—0,029 % . Установлено, что в стали Гадфильда при низкотемпературных испытаниях ниже порога хладноломкости возможно проявление двух типов хрупкого разрушения. В случае низкого содержания фосфора в металле проявляется транскристаллитная хрупкость, при высоком — этот вид разрушения вуалируется преобладающим в этом случае межзеренным разрушением.

Накоплен большой экспериментальный материал по влиянию модифицирования на свойства стали 110Г13Л. Сталь для отливок трапов карьерных экскаваторов модифицировали титаном, кальцием и азотом. Основным видом избыточных фаз в отливках трапов явились нитриды и оксинитриды. Ударная вязкость KCU модифицированной стали в интервале от +20 до -80 °С оказалось выше. Для деталей дробильного оборудования предложена сталь состава, %: 0,8— 1,5 C; 0,4— 1,0 Si 8— 16 Mn; 10— 17 Cr; 0,01 — 0,2 Ti ; 0,01—0,5 V; 0,05—0,15 Al; 0,08—0,40 Mo; 0,05—0,2 Ce; 0,005—0,02 B, которая имеет повышенные ударно-абразивную износостойкость и ударную вязкость.

Исследовано влияние различного соотношения C : Mn в высокомарганцевой стали и ее легирования на износостойкость. Максимальную абразивную стойкость стали типа Г13 наблюдали при содержании в ней 0,8 % C и 12 % Mn, а ударно-абразивную стойкость при 12 % Mn и 1 % C. Микролегирование бромом (0,01 %) и легирование ванадием 1,2 % повышает ударно-абразивную стойкость. На абразивную стойкость влияет режим термической обработки отливок. Так, сталь 110Г13Л обрабатывали по двум режимам:

- предварительной закалке от 1100 °С в воде отпуска для выделения карбидов и повторной закалке в воде от температуры, при которой карбиды еще не растворяются в аустените;

- предварительной закалке от невысокой температуры, когда карбиды не могут растворяться в аустените, последующего отпуска для дополнительного выделения карбидов.

Термическая обработка по второму режиму оказалась более эффективной. Только замена высокотемпературного нагрева под закалку низкотемпературным и проведение дополнительного отпуска повысила сопротивление абразивному износу в 1,5— 1,6 раза по сравнению с износостойкостью, получаемой при «стандартной» закалке от 1100 °С. Оптимальным режимом термической обработки следует считать нагрев под закалку до 850 °С в течение 6 ч и отпуск при 420 °С. В работе исследованы свойства стали Г13Л, полученной литьем с противодавлением и легированной азотом, как аустенитно-образующим элементом. Проведенный анализ не охватывает проблемы качества высокомарганцевой стали Гадфильда.

Приведенные выше данные имели своей целью показать, что большие возможности использования марганца для производства стали и сплавов функционального назначения все еще не реализуются. По этой причине продолжают перерасходовать дорогие аустенитнообразующие элементы и прежде всего никель, который в четыре-пять раз дороже марганца. Вместе с тем эти данные подтверждают необходимость более рационального использования марганцеворудного сырья, разрабатывать эффективные технологии производства марганцевых ферросплавов, в том числе и с низким содержанием фосфора. Необходимо расширять сортамент марганцевых ферросплавов и лигатур, что должно улучшить использование марганца в металлургии и снизить стоимость его производства.

Высокомарганцевые сплавы, обладающие эффектом запоминания формы

Сплавы систем Ni — Ti (нитинол), Ti — Co, Ti — Fe, Au — Cd обладают свойством восстановления в результате нагрева после пластической деформации первоначальной формы изделия. В металловедении это явление называют эффектом памяти (ЭП), встречаются и другие названия, например эффект запоминания формы (ЭЗФ), структурная память. ЭП проявляется, если пластическая деформация сопровождалась мартенситным превращением. К указанной выше группе сплавов отнесены поликристаллические сплавы системы Fe — Mn — Si которые, как установлено, обладают также эффектом запоминания формы.

В работе исследовано влияние повторных нагревов от 200 до 1200 С до температуры деформирования растяжением от комнатной температуры до 300 °С и повторных циклов нагрев — охлаждение на величину ЭЗФ сплавов составов, %: Fe — 30 % Mn — 6 % Si и Fe — 32 % Mn — 6 % Si. Величина ЭЗФ оценивалась автором как отношение восстановленной при нагреве деформации к исходной пластической деформации. Образцы горячекатанного металла после пластической деформации 4 % имели ЭЗФ = 30 %, после повторного нагрева эта величина увеличилась до 50 %. Повышение температуры деформации приводило к возрастанию ЭЗФ до 80 %. Сделан вывод, что термоциклирование не увеличивает ЭЗФ, но при высоких температурах цикла и 3 %-ной исходной деформации ЭЗФ достигал 130 %.

Мураками Macao обобщил результаты исследования поликристаллических сплавов, указанных выше двух составов: Fe — 30 % Mn — 6 % Si (I) и Fe — 32 % Mn (II). Сплавы нагревали при 1200 °С в течение 1 ч, затем подвергали горячей прокатке при этой же температуре до толщины 13 мм. Часть образцов выдерживали после деформации при t = 800… 1200 °С в течение 1 ч с последующим охлаждением на воздухе. Обработанные таким образом образцы сплава нагревали в интервале 200—800 °С. Степень восстановления формы определяли при испытаниях на изгиб. Установлено, что сплав II вплоть до —193 °С представлен γ-фазой. После горячей прокатки сплава II содержание ε-фазы составило 8 % и возрастало с понижением температуры. При нагреве сплава I до 300 °С наблюдали высокую степень восстановления формы (при изгибе на угол 45° до 75 %), хотя в этих же условиях сплав II не проявлял ЭЗФ. Автор заключил, что появление ε-мартенсита в образцах, охлажденных от температуры деформации без выдержки, повышает степень восстановления формы (при изгибе 45° — до 100 %).

Сато Сеити методами высоковольтной электронной микроскопии (ВЭМ) изучил ЭЗФ и торможение термической активации частичного превращения в монокристаллах сплавов системы Fe — Mn — Si. Методом ВЭМ наблюдали процессы протекания мартенситного превращения.

Наряду с этим измеряли периоды решетки и отношение с/а. Найдено, что максимальное значение ЭЗФ (100 %) и с/а = 1,618 соответствуют 26,9 % Mn и 3,4 % 51, а минимальное значение ЭЗФ (6 %) и с/а = 1,613—27,6 % Mn и 1 % Si. С увеличением содержания кремния в сплаве от 1 до 3,4 % возрастает количество ε-фазы и повышается доля атермичного мартенсита. Увеличение концентрации марганца в сплаве повышает долю α-фазы и способствует ее измельчению, что ухудшает ЭЗФ. Мураками Масато предпринял новые исследования ЭЗФ сплавов Fe — 30 % Mn — (0—6) % Si. Точки фазового и магнитного превращения контролировал по изменению магнитной восприимчивости. Установлено, что с введением кремния температура Нееля снижается от 150 °С до 0 °С при содержании 6 % Si. Величина ЭЗФ достигает > 70 % при содержании кремния в сплаве >4 %. С ростом содержания кремния в сплаве увеличивается прочность аустенита от 90 до 250 МПа.

В работе приведен обзор данных о низкотемпературном фазовом превращении в сплавах γ-Mn, которое по своим проявлениям близко к термоупругому мартенситному превращению и также обусловливает ЭЗФ. К специфическим особенностям проявления ЭЗФ в антиферромагнитных сплавах па основе марганца авторы относят:

- более яркое проявление обратимого изменения формы даже при малых степенях формирующей деформации;

- широкий температурный интервал изменения формы;

- практически безгистерезисный характер обратимого изменения формы в поликристаллических материалах;

- существования «знакопеременного обратимого изменения формы».

Таким образом, приведенные данные свидетельствуют о перспективе производства сплавов системы Fe — Mn — Si в качестве материалов, обладающих важным свойством — эффектом запоминания формы. Следует также отметить, что со временем, по-видимому, сортамент марганецсодержащих сплавов с присущим им ЭЗФ будет расширяться, что в какой-то мере следует из данных работы, в которой рассмотрено явление многократно-обратимого запоминания формы в сплавах системы Mn — Cu, с содержанием 52—88 % (моль.). Всем исследованным сплавам, свойственен эффект обратимого запоминания формы. Ведутся научные поиски создания сплавов системы Fe — Mn — Si путем легирования их другими элементами. Авторами показано, что введение в эти сплавы (22—34 % Mn; 6 % Si) 5 % Cr снижало температурные точки AH, MH, TN, а ЭЗФ в изученных сплавах (0—10 % С) обусловлен мартенситным превращением γ↔ε. Снижение температуры MH ниже комнатной усиливает ЭЗФ, который при введении 5 % Cr может достигать значительных величин (80—90 % при изгибе образцов на угол 45°) при комнатной температуре при содержании марганца 28—30 %.