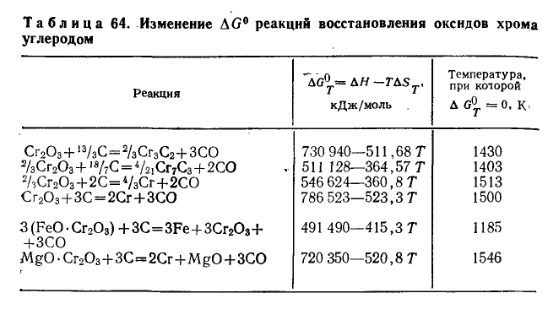

Процесс основан на восстановлении оксидов хрома и железа, содержащихся в хромовой руде, углеродом. Термодинамические характеристики реакций восстановления оксида хрома, железистой и магнезиальной шпинелей приведены в табл. 64. Температура начала восстановления оксида хрома углеродом до карбида равна 1130 °С, а до элементарного хрома 1240°С, поэтому при восстановлении оксида хрома углеродом невозможно избежать науглероживания сплава вследствие образования карбидов. Одновременно происходит частичное восстановление из руды других оксидов. Восстановление оксидов железа облегчает процесс плавки, так как снижается температура плавления сплава, в системе создаются более благоприятные энергетические условия, а уменьшение концентрации хрома в сплаве сдвигает равновесие реакции в сторону восстановления хрома и повышает его извлечение.

А. Н. Морозов показал, что хром и железо системы Fe—Cr—O начинают восстанавливаться из шпинелей при 1050—1150 °С одновременно, однако при низких температурах скорость восстановления железа выше, чем хрома; в результате образуются карбид типа (Fe, Cr)3С и металлическое железо. При более высоких температурах продуктом реакции является карбид типа (Cr, Fe)7С3. Шпинели этой системы восстанавливаются более быстро и полно, чем чистый оксид хрома при той же температуре. С повышением содержания в хромовых рудах магния увеличивается количество хрома, восстанавливаемого в области высоких температур (1250 °С и выше). Восстановление хромовых руд с кремнистым и железистым цементом начинается при 900—1100 °С. Нагрев до 1200 °С приводит к образованию в рудах обоих типов металлических частиц на поверхности образцов и в трещинах, внутри зерен хромшпинелидов они обнаружены после нагрева до 1300— 1400 °С.

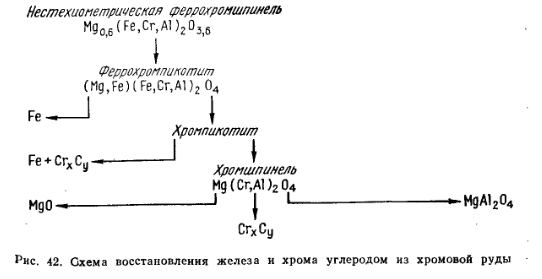

При 1700—1800°С наблюдается снижение степени восстановления руды от поверхности к центру. Скорость восстановления уменьшается вследствие интенсивного спекания рудных зерен, что приводит к ухудшению условий транспортировки газа-восстановителя в объем куска руды. Резкое увеличение скорости восстановления массивных хромовых руд наблюдается в начале плавления зерен хромшпинелида и образования жидкого шлака при 1900— 2000°С. Следовательно, полнота и скорость восстановления хромовых руд определяются их химическим и гранулометрическим составом, температурой и продолжительностью выдержки, текстурой и структурой руд. Восстановление оксидов железа опережает восстановление оксидов хрома во всех интервалах температур и на всех типах хромовых руд, однако для различных руд в различных и широких пределах. В общем виде можно принять схему восстановления углеродом железа и хрома из хромовой руды, предложенную С. С. Лисняком и Н. Ф. Евсеевым и показанную на рис. 42.

При благоприятных условиях (применении легковосстановимых руд, избытке восстановителя и использовании в качестве флюса кварцита) получает значительное развитие и реакция восстановления кремнезема, причем содержание кремния в сплаве достигает 2—4 %, что желательно при производстве передельного феррохрома. Восстановление кремнезема осуществляется твердым углеродом по схемам, рассмотренным ранее. Также возможна реакция 2Cr + 3SiOг = 3Si + Cr2O3, при умеренных температурах (<1585°С) кремний может переходить в сплав в результате окисления хрома. Подобная реакция имеет вид 3Cr + 2SiO2 = Cr3O4 + 2Si. Возможно также протекание реакций типа (Fe, Cr)3C2 + 3SiO2 + 4C = 3(Fe, Cr)Si + 6CO и (Fe, Cr)Siж + 2SiС + SiO2(т) = 3(Fe, Cr)Siж + 2CO. Присутствие железа улучшает условия восстановления SiO2.

Рафинирование сплава от углерода и кремния достигается в результате создания над ним так называемого рудного слоя, представляющего смесь частично расплавившихся кусков руды со шлаком. Капельки сплава, проходя при высокой температуре через этот слой, частично рафинируются от углерода и кремния, например, по реакциям (Cr, Fe)7С3 + Cr2O3 = 2Cr + 7(Cr, Fe) + 3CO и 3Cr3Si + 2Cr2O3 = 13Cr + 3SiO2. Возможно также окисление карбидов углерода углекислым газом. Я. И. Островский, X. Н. Кадарметов дают следующую картину превращений в шихте в печи для выплавки высокоуглеродистого феррохрома. В поверхностном слое шихты (на глубине ~600 мм от поверхности колошника) материалы не претерпевают существенных изменений, преимущественно происходит сушка материалов. На глубине от 600 до 1000—1200 мм материалы прогреваются до 1000—1200 °С, частично восстановленные куски руды разрушаются. Наблюдается спекание материалов, образование прослоек первичного шлака, металлическая фаза содержит 67—71 % Cr и 6,2—7,5 % C. Основная часть восстановительных процессов протекает на глубине 1200—2000 мм, где температура материалов повышается до 1400—1600 °С, хром восстанавливается на 75—81 %, а железо на 84—90 %. В металле появляется кремний, обнаружены куски кокса покрытые карбидом кремния. В нижней части зоны имеется вязкий слой полурасплавленной массы толщиной ~50 мм. Это рудный слой, содержащий в кусках недовосстановленной руды оксиды хрома и других элементов, коксик в нем почти отсутствует. Хром из руды и рудного слоя, расположенного ниже шлака, в дальнейшем восстанавливается карбидами хрома. Ниже рудного слоя расположен слой металла. Температурный режим выплавки высокоуглеродистого феррохрома определяется температурой плавления шлака, так как прогреть сплав, увеличивая выдержку его в печи в условиях плавки под закрытым колошником, не представляется возможным. Температура плавления высокоуглеродистого феррохрома, содержащего 65—70 % Cr и 6—8 % C, составляет — 1550 °С, поэтому шлак должен иметь температуру плавления ~1650°С. Необходимое количество флюсов определяют по диаграмме плавкости тройной системы SiO2—MgO—Al2O3 (рис. 43). Оптимальный состав шлака при выплавке высокоуглеродистого передельного) феррохрома следующий, %: SiO2 27-33 (34-36); MgO 30—34 (33—38); Al2O3 26—30 (20—26); Cr2O3<8 (3-6).

Особое значение имеют вязкость и удельное электрическое сопротивление шлака, зависящие от его состава и температуры, так как при шлаковых процессах шлак выполняет роль части рабочего сопротивления, что обеспечивает необходимый нагрев определенной зоны ванны печи. Н. Л. Жило рекомендует шлак, содержащий 35% SiO2, 30—35 % Al2O3 и 30—35 % MgO. Температура плавления его составляет 1560—1680 °С, а вязкость 0,3—7 Па·с.

При высоком содержании MgO (>50 %) наиболее устойчивыми физическими свойствами при изменениях температуры и состава обладают шлаки, содержащие 32 % SiO2 и состоящие в основном из форстерита и шпинели. При увеличении содержания оксида хрома повышается температура кристаллизации шлаков и увеличивается вязкость вследствие образования шпинели MgO·(Cr, Al)2O3. Основными минералогическими составляющими шлаков являются стекло переменного состава, форстерит (2MgO·SiO2) и алюмомагнезиальная шпинель (MgO·Al2O3), возможны кордиерит (2MgO·2Al2O3·5SiO2), муллит (3Al2O3·2SiO2) и др. Потери хрома в шлаке возрастают с увеличением количества остаточного хромшпинелида и повышением отношения MgO/Al2O3. Состав шлака лучше всего подбирать, используя различные руды, в качестве флюса обычно используют кварцит, шлак от производства ферросиликохрома и, реже, боксит. Конечные шлаки должны обеспечить полноту восстановления оксидов хрома и железа, получение сплава заданного состава, обладать достаточной жидкоподвижностью, обеспечить хорошую посадку электродов и хорошо отделяться от сплава при выпуске, разливке и в изложницах. Кратность шлаков составляет 0,8—1,3, доля шлакообразующих оксидов из хромовых руд достигает 90 %.

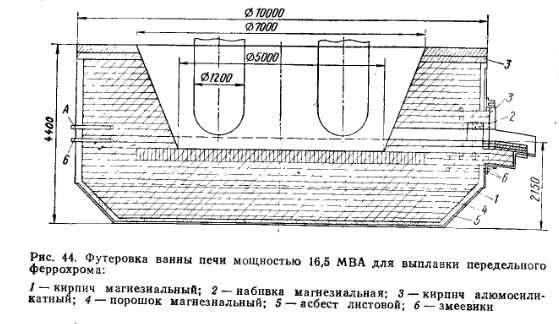

Выплавку высокоуглеродистого феррохрома ведут в открытых и закрытых печах мощностью до 115 МВА. Футеровка печей магнезиальная (рис. 44). Для производства высокоуглеродистого феррохрома используют кусковые руды, для передельного — смесь кусковых и порошковых руд. При производстве чардж-хрома используют низкосортные хромовые руды. Иногда в шихте используют богатый (27—32 % Cr2O3) шлак, получаемый при бесфлюсовом производстве среднеуглеродистого феррохрома, или конвертерный. В некоторых случаях для снижения содержания серы в сплаве в шихту вводят марганцевую руду или ферромарганец. В последнее время в связи с увеличением мощности печей и исчерпанием запасов богатых кусковых руд приобрело важное значение окускование рудной мелочи и предварительное восстановление и нагрев шихты. При расчете шихты принимают использование хрома 92 % и железа 95 %, избыток восстановителя 6—10 % для открытых и 1—2 % для закрытых печей. Состав колоши шихты следующий: 700 кг хромовой руды, 160—170 кг коксика, 20—30 кг шлака от производства ферросиликохрома и 50—100 кг оборотных отходов.

Плавку высокоуглеродистого феррохрома ведут с горячим колошником, чтобы увеличить улет серы. Расход электроэнергии на проплавление 1 т рудной части шихты составляет 5580—5950 МДж (1550—1650 кВт-ч). Нормальный ход технологического процесса характеризуется равномерным проплавлением шихты, устойчивой и глубокой посадкой электродов, выделением по всей поверхности колошника языков светло-желтого пламени и свободным выходом из печи жидкоподвижных сплава и шлака заданного состава. Наиболее характерными признаками нарушения технологического процесса являются следующие.

- Недостаток восстановителя характеризуется шлакованием у электродов, их чрезмерно глубоким погружением в шихту, повышенным содержанием в шлаке Cr2O3 и снижением содержания в сплаве углерода и кремния.

- Избыток восстановителя характеризуется высокой посадкой электродов, обвалами шихты с образованием свищей, выделением белого пламени на колошнике; повышается содержание в сплаве кремния, сплав холодный и не выходит полностью из печи; при повышении отношения MgO/Al2O3 наблюдается шлакование густым шлаком с запутавшимся в нем коксиком, который образует на колошнике прочную монолитную корку; избыток углерода вызывает повышенные потери хрома.

- Повышенное содержание SiO2 в шлаке, на это указывают жидкий и холодный шлак, темный колошник печи, холодный сплав с повышенным содержанием углерода.

- Недостаток SiO2 в шлаке характеризует повышенная температура сплава на выпуске, тугоплавкие, вязкие шлаки с большим числом корольков сплава, плохо выходящие из печи, образование шлаковых настылей вокруг электродов и выделение белого дыма.

- Недостаток кремнезема и углерода в шихте, об этом свидетельствуют тугоплавкие и вязкие шлаки с низким содержанием SiO2 и пониженное содержание углерода а сплаве, высокая посадка электродов.

- Недостаток коксика при избытке кварцита вызывает образование холодных и вязких шлаков с высоким содержанием SiO2, Cr2O3 и FeO; посадка электродов низкая, высокое содержание углерода и низкое кремния в сплаве; при значительном избытке SiO2 возможно раскрытие колошника с образованием зеркала жидкого шлака у электродов.

- Избыток коксика и кварцита в шихте вызывает повышение содержания углерода и кремния в сплаве; из летки выходит ошлакованный кокс, посадка электродов не устойчивая.

- Избыток коксика при недостатке SiO2 в шлаке характеризуется высокой посадкой электродов, образуются свищи, из тиглей выбрасывается коксик; шлаки горячие, с низким содержанием оксида хрома, но вязкие и не всегда выходят из печи.

- Избыток Al2O3 В шлаке вызывает шлакование у электродов, неустойчивую посадку их; холодный сплав, пенистые шлаки.

Нарушение шлакового режима может привести к разрушению гарнисажа и аварийным прогарам печи. Прогар футеровки может также произойти в результате увеличения жидкотекучести сплава при понижении в нем содержания хрома, углерода или его перегреве. Успешно осваивается производство высокоуглеродистого феррохрома в закрытых печах. При нормальной работе печи давление под сводом ~ 10 Па и температура газов 100—200 °С. Газ имеет следующий примерный состав: 70—90 % CO, до 8 % H2 и до 1,0 % O2. Теплота сгорания газа достигает 10000—11000 кДж/м3. Запыленность газа при входе в газоочистку составляет ~10 г/м3, в пыли содержится 18— 21 % Cr2O3. Необходима тщательная подготовка шихты к плавке. Закрытые печи должны работать на усредненных по гранулометрическому и химическому составу хромовых рудах и на коксике с постоянной влажностью (4—6 %). Количество кусковой или окускованной хромовой руды фракции 80—10 мм должно быть ≥80 %.

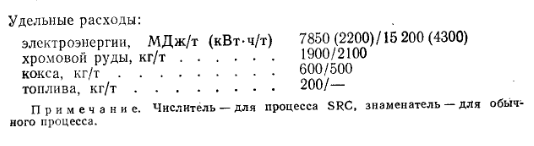

При производстве сплава в закрытых печах необходимо соблюдать все особенности ведения процесса (определенный состав газа, расход воды на газоочистку и т. п.), характерные для их эксплуатации. Схема производства высоко- и среднеуглеродистого феррохрома с предварительным восстановлением хромовых руд в твердом состоянии, разработана фирмой «Шова Денко» (Япония). В обжиговой печи достигается восстановление хрома до 60 % и железа до 80 % и горячие окатыши задают в закрытую рудновосстановительную печь. Процесс позволяет перерабатывать относительно бедные и порошкообразные хромовые руды, обеспечивая получение высоких технико-экономических показателей. Так, при производстве феррохрома с 55—65 % Cr, 8 % C и 3 % Si получены показатели (в сравнении с обычным процессом на той же печи из тех же руд), приведенные ниже.

Кроме того, возможно использование таких окатышей для одностадийного производства ферросиликохрома. При выплавке на заводе в г. Уейбенке (ЮАР) в закрытых печах чардж-хрома (52—54 или 56—58 % Cr; 8 % C; 3,0-4,5% Si; ≤0,03 % P; ≤0,045 % S) используют хромовую руду с отношением Cr/Fe = 1,5 : 1 или концентрата с Cr/Fe = 2,2 : 1. В печь задают 50 % кусковой руды и 50 % брикетов. Флюсами являются кварцит и доломит. Извлечение хрома низкое, так как в отвальных шлаках содержится 12-15 % Cr, но в целом процесс экономичен ввиду использования дешевого сырья.

Завод в г. Вайсвейлере (ФРГ) производит высокоуглеродистый феррохром из предварительно восстановленных окатышей, причем отмечены следующие особенности:

- увеличивается электрическое сопротивление шихты, облегчается поддержание глубокой посадки электродов, появляется возможность работать при более высоком напряжении и следовательно с более высоким cos φ;

- уменьшается интенсивность газовыделения, увеличивается подсводовое пространство, не происходит зависания шихты;

- увеличивается вдвое производительность печи, снижается на 40 % расход электроэнергии и повышается до 95 % извлечение хрома.

Для снижения содержания серы в сплаве необходимо повысить содержание углерода в нем, уменьшить количество крупнокусковой руды и увеличить количество богатого шлака от бесфлюсового производства среднеуглеродистого феррохрома в шихте. С целью получения высокоуглеродистого феррохрома с марганцем (1—3% Mn) в шихту вводят 30—50 кг марганцевой руды или равноценное количество ферромарганца. Введение в шихту серпентизированных хромовых руд (с содержанием 34—5 % SiO2 и более) обеспечивает получение сплава с низким содержанием серы. Самая низкая степень распределения серы между металлом и шлаком получена при работе на «красных» и «бурых» рудах с железистым цементом. Большое количество в руде фазы MgO·Cr2O3 (54—63 %) затрудняет получение низкосернистого сплава.

Известны методы десульфурации высокоуглеродистого феррохрома обработкой его карбидом кальция в индукционной печи, продувкой кислородом, обработкой жидкого феррохрома жидкими отвальными шлаками флюсового производства рафинированного феррохрома и др. Низкосернистый и низкофосфористый феррохром ФХ650 может быть получен смешением жидких сплавов ФХ800 и ФХ200 или флюсовым методом при высокой основности шлака.

Сплав и шлак выпускают через одну летку одновременно три-четыре раза в смену, в футерованный алюмосиликатным кирпичом или в стальной ковш со шлаковым гарнисажем от предыдущего выпуска. Шлак из ковша сливают в установленные каскадно чугунные шлаковни.

Для уменьшения потерь сплава с отвальными шлаками в виде металлических корольков используют шлаковни с наклонным днищем и металлоприемником и в ходе выпуска присаживают в шлак разжижающие добавки (плавиковый шпат, силикатную глыбу). По окончании выпуска летку закрывают огнеупорной глиной как можно глубже, так как неглубоко закрытая летка может вызвать разогрев прилегающего гарнисажа и прогар футеровки в этом районе.

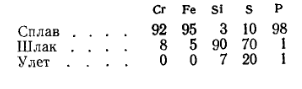

Разливку высокоуглеродистого феррохрома производят через очко в нижней части ковша либо в сборные чугунные изложницы, либо в большие изложницы методом «плавка на плавку», либо на машинах конвейерного типа, передельный сплав гранулируют. Сплав содержит, %: Cr∼70; C 5— 8; Si 1,3—2 (передельный 2,5—5); S 0,03—0,06; Al≤0,4; Ca 0,03—0,06; Ті 0,03; Mn 0,23; Ni 0,35; Cu 0,007; В 0,0009; V 0,19; Мо 0,002; РЬ 0,001; Sn 0,001; As 0,0016; Co 0,036; Zn 0,001. Остывший сплав дробят и классифицируют, мелкую фракцию успешно используют в качестве добавки к электродной массе. Отвальные шлаки имеют следующий состав, %: Cr2O3 3—6; CaO 1,3—2,3; MgO 38—41; Al2O3 19—22; SiO2 27—34; FeO 1,0; P 0,002; S 0,15-0,75; кратность шлака 0,89—1,35. При выплавке высокоуглеродистого феррохрома имеет место следующее распределение элементов, %:

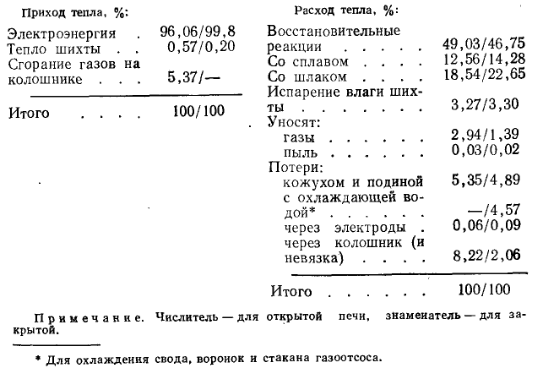

Ниже приведен тепловой баланс высокоуглеродистого феррохрома для открытой (13,5 МВА) и закрытой (10,5 МВА) печей, по данным X. Н. Кадарметова.

Ниже приведен тепловой баланс высокоуглеродистого феррохрома для открытой (13,5 МВА) и закрытой (10,5 МВА) печей, по данным X. Н. Кадарметова.

Тепловой к. п. д. для открытой печи 0,77 и для закрытой 0,83, электрический — соответственно 0,91 и 0,90. Общий к. п. д. без учета потенциальной энергии колошниковых газов составил для открытой печи 0,70 и для закрытой 0,74, а с ее учетом—соответственно 0,48 и 0,47. При использовании газа к. п. д. возрастает соответственно до 0,85 и 0,76. Серовским заводом ферросплавов освоена выплавка высокоуглеродистого феррохрома на закрытых печах, при этом значительно улучшилось использование электроэнергии, ее расход на 1 т сплава составил 11340 МДж (3150 кВт-ч) [1260 МДж (3500 кВт-ч) в момент снятия баланса]. Дальнейшее улучшение использования тепла возможно в результате использования печей с дожиганием газа под сводом и хорошей подготовки шихты, в том числе ее окускования, предварительного нагрева и восстановления.

Тепловой к. п. д. для открытой печи 0,77 и для закрытой 0,83, электрический — соответственно 0,91 и 0,90. Общий к. п. д. без учета потенциальной энергии колошниковых газов составил для открытой печи 0,70 и для закрытой 0,74, а с ее учетом—соответственно 0,48 и 0,47. При использовании газа к. п. д. возрастает соответственно до 0,85 и 0,76. Серовским заводом ферросплавов освоена выплавка высокоуглеродистого феррохрома на закрытых печах, при этом значительно улучшилось использование электроэнергии, ее расход на 1 т сплава составил 11340 МДж (3150 кВт-ч) [1260 МДж (3500 кВт-ч) в момент снятия баланса]. Дальнейшее улучшение использования тепла возможно в результате использования печей с дожиганием газа под сводом и хорошей подготовки шихты, в том числе ее окускования, предварительного нагрева и восстановления.

Я. Н. Островским опробован в промышленных масштабах электротопливный способ выплавки высокоуглеродистого феррохрома. При вдувании воздуха для полного или частичного сжигания образующихся печных газов непосредственно в печи для подогрева слоя шихты было достигнуто снижение удельного расхода электроэнергии на 5,5 % и увеличение производительности печи на 7 %. Для получения высокоуглеродистого феррохрома повышенной чистоты в США применяют способ, заключающийся в рафинировании исходного сплава с 68—71 % Cr, 5—6 % C, 2—3 % Si и 0,07 % S продувкой его в реакторе с магнезитовой футеровкой (вместимостью 4 т) кислородом через вертикальную водоохлаждаемую фурму. Одновременно добавляют известь для ошлакования кремнезема. В результате продувки получен сплав следующего состава, %: С<4,25; Si<1,0; S<0,03; Ti<0,02; Cr~65. Полученный шлак имеет высокое содержание хрома и довосстанавливается силикохромом или направляется на переплав. Снижение содержания серы обеспечивается и обработкой сплава магнием или кальцием. Известно также использование качающегося конвертера для окислительного рафинирования высокоуглеродистого феррохрома. Десульфурацию жидкого феррохрома до 0,005—0,007 % S производят в низкочастотных индукционных печах. При необходимости повышения содержания хрома в сплаве проводят селективное восстановление железа и товарный сплав плавят из полученных богатых шлаков, т. е. процесс ведут аналогично рассмотренному для марганцевых сплавов. Предложено использовать циклонную печь, работающую на колошниковых газах, для расплавления и частичного восстановления шихты, а для восстановления — закрытую электропечь. Предварительный нагрев шихты до 1500 °С увеличивает производительность печи на 36 % и снижает расход электроэнергии на 26 %, а нагрев до 1350°С с частичным восстановлением соответственно на 50 и 33 %.

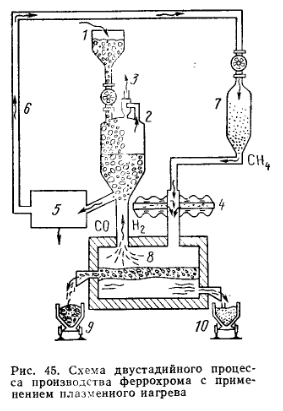

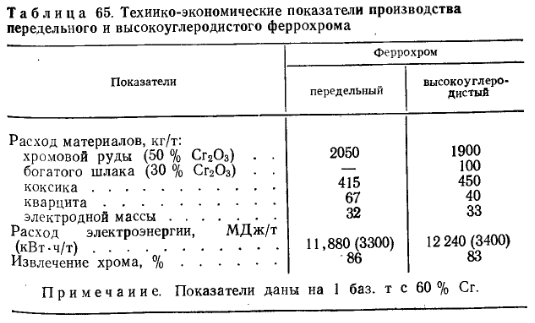

Значительный интерес представляет пуск в эксплуатацию плазменной печи для выплавки высокоуглеродистого феррохрома мощностью 10,8 МВA на заводе в г. Крюгерсдорфе (ЮАР). Плазменный способ позволяет экономично перерабатывать бедные (∼ 40 % Cr2O3) пылеватые руды и использовать вместо кокса каменный уголь. Капитальные затраты па плазменную печь, производящую 50 тыс. т высокоуглеродистого феррохрома в год, ~на 40 % меньше, чем на обычную печь такой же производительности. Ожидается, что эксплуатационные расходы снизятся на ~25 %. К преимуществам плазменного способа относятся также независимость подводимой мощности от электрического сопротивления шихты; значительно более высокое извлечение хрома; гораздо меньшие потери хрома со шлаком (~25 % от потерь при обычном электропечном способе). Плазменная печь представляет собой печь закрытого типа с контролируемыми атмосферой и давлением. Особый интерес представляет плазменный процесс ЕРР фирмы «Фостер Уилер» (Великобритания), который позволяет извлекать металлы платиновой группы из хромовой руды и получать хромсодержащий продукт (~51 % Cr) из бедных хромовых руд. В США разработан двухстадийный способ производства высокоуглеродистого феррохрома из хромовой руды (рис. 45), содержащей <20% Cr2O3. Мелкую руду через бункер 1 загружают в реактор предварительного восстановления 2 с устройством 3 для отвода газов. Содержащиеся в руде оксиды железа частично восстанавливаются горячими газообразными продуктами реакций восстановления, протекающих в плазменной дуге 4. Железо после измельчения полупродукта отделяется от хромита в магнитном сепараторе 5, а обогащенный хромит по трубе 6 поступает в инжектор 7 и в струе природного газа вдувается в зону плазменной дуги, где происходит его восстановление. Жидкие феррохром и шлак разделяются в ванне 8, откуда шлак сливают в чашу 9, а сплав в ковш 10. Известны и другие работы в этом перспективном направлении. Расход сырья и электроэнергии и извлечение хрома при производстве высокоуглеродистого феррохрома приведены в табл. 65. Дальнейшее улучшение технико-экономических показателей возможно в результате соответствующей подготовки хромовых руд (рассева и усреднения руд окомкования и предварительного восстановления их), выплавки высокоуглеродистого феррохрома в закрытых и плазменных печах и извлечения корольков сплава из отвального шлака, потери в котором могут достигать 7 %. Шлаки могут быть использованы как строительный материал (бутовый камень, щебенка) и как наполнитель для жаропрочных бетонов.

Особый интерес представляет плазменный процесс ЕРР фирмы «Фостер Уилер» (Великобритания), который позволяет извлекать металлы платиновой группы из хромовой руды и получать хромсодержащий продукт (~51 % Cr) из бедных хромовых руд. В США разработан двухстадийный способ производства высокоуглеродистого феррохрома из хромовой руды (рис. 45), содержащей <20% Cr2O3. Мелкую руду через бункер 1 загружают в реактор предварительного восстановления 2 с устройством 3 для отвода газов. Содержащиеся в руде оксиды железа частично восстанавливаются горячими газообразными продуктами реакций восстановления, протекающих в плазменной дуге 4. Железо после измельчения полупродукта отделяется от хромита в магнитном сепараторе 5, а обогащенный хромит по трубе 6 поступает в инжектор 7 и в струе природного газа вдувается в зону плазменной дуги, где происходит его восстановление. Жидкие феррохром и шлак разделяются в ванне 8, откуда шлак сливают в чашу 9, а сплав в ковш 10. Известны и другие работы в этом перспективном направлении. Расход сырья и электроэнергии и извлечение хрома при производстве высокоуглеродистого феррохрома приведены в табл. 65. Дальнейшее улучшение технико-экономических показателей возможно в результате соответствующей подготовки хромовых руд (рассева и усреднения руд окомкования и предварительного восстановления их), выплавки высокоуглеродистого феррохрома в закрытых и плазменных печах и извлечения корольков сплава из отвального шлака, потери в котором могут достигать 7 %. Шлаки могут быть использованы как строительный материал (бутовый камень, щебенка) и как наполнитель для жаропрочных бетонов.

На основе высокоуглеродистого феррохрома производят ряд лигатур. В США выпускают сплав «Кромсол», содержащий, %: Cr 57—62; C<6,5; Si≤1,5; Mn 4—6; S≤0,04.

Успешно опробована выплавка комплексных сплавов марок ФХМнС—500 (5,5 % С; 46% Cr; 19% Mn; 11,7% Si), ФХМнСК, ФХМнСТ и ФХМиСКТ (с повышенным содержанием кремния и титана). Установлено, что применение комплексных ферросплавов обеспечивает повышение извлечения хрома, марганца и кремния при их выплавке и снижение расхода легирующих элементов (хрома на 32,3 %, марганца на 20,3 % и кремния на 21,8 % при обработке стали и дает экономию в размере 2,1 руб/т жидкой стали. Известен сплав содержащий 8—20 % Si, 35—60 % Cr, 20—35 % Mn, 0,4—4 % Al, 0,2—4 % Ca, 0,2—2 % Mg и остальное Fe. Для легирования отливок также успешно используют сплав, содержащий, %: Cr≥55; Si 10—20; C 3—8; Ca 0,1— 1; Al 0,1—1,0; N2≤1,0. Особо чистый феррохром марки ФХ650 (≥65% Cr; ≤6,0 % C; ≤1,5 % Si; ≤0,05 % S; ≤0,03 % P) производят на АЗФ методом смешения жидкого высокоуглеродистого феррохрома и среднеуглеродистого конвертерного феррохрома.