Среди технологий металлообработки термомеханическое воздействие стали используется для придания марке сплава определенных физических свойств. Суть процесса – прогрев металла до температур, превышающих рекристаллизацию, т.е. сплав должен находиться в…

Металлообработка

Прокатное производство в черной металлургии на сегодняшний день получило огромную востребованность. Применение проката наблюдается во всех сферах, а без заготовок и изделий, полученных таким путём, сложно представить современное…

Прокатка профиля сегодня является одним из самых востребованных в мире процессов. Такая продукция нашла широкое применение в современном строительстве, ремонте и абсолютно разных сферах. Общие понятия Для начала…

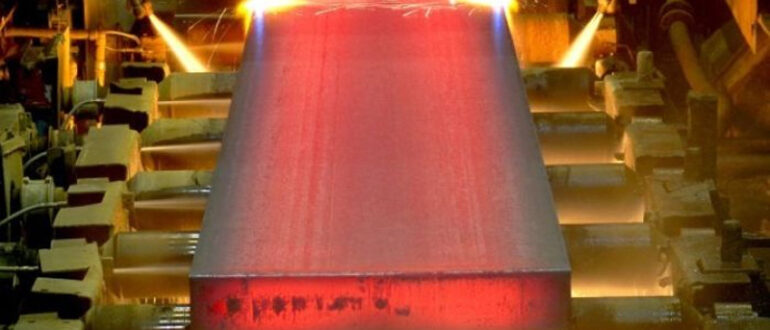

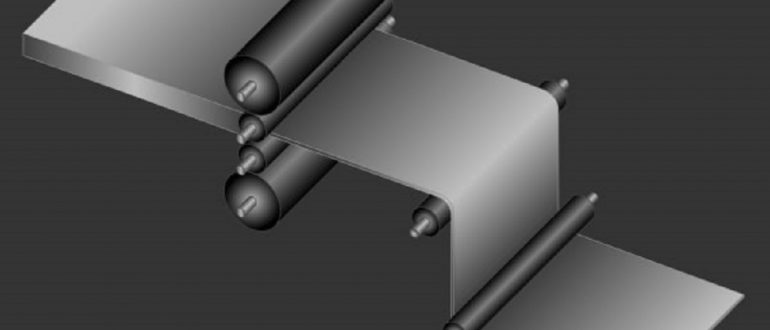

Прокаткой называют металлургический процесс, во время которого происходит пластическое деформирование стали и металла на специальном стане под воздействием совершающих вращение валков (они в свою очередь могут быть как…

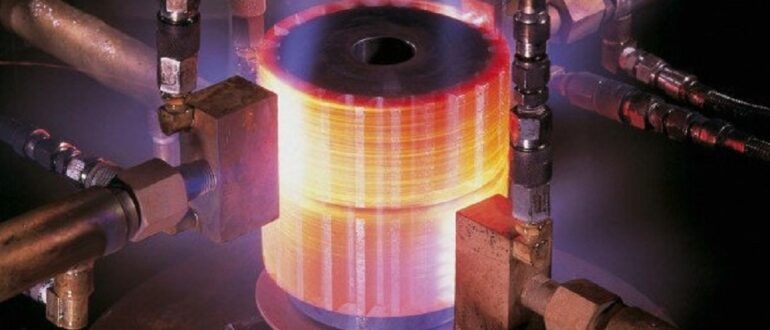

В отраслях, работающих с металлом, активно используются различные технологические приемы для улучшения характеристик сплавов. Термообработка, в частности воздействие высоких температур, повышает прочность, твердость деталей из стали, при этом…

Нагрев сплава металла выше, чем температура фазового превращения и охлаждения с небольшой скоростью приводит к возникновению структурного равновесия. Данную термообработку ещё называют отжигом II рода или фазовая перекристаллизация….

Литье из меди с древности продолжает быть востребованным и в современной промышленности, как разновидность производства медных заготовок и деталей. Особенностью литья из данного металла является тот факт, что…

Титановое литье – наиболее узкоспециализированный вид производства металлопроката. Востребованность изделий из него объясняется прочностью, вязкостью и пластичностью, а также другими положительными производственными качествами. В основе данного литья лежит…

Металлургия – это сфера детальности, в которой используются различные методы для обработки и получения металлических изделий с отменными физическими и химическими характеристиками. Одним из самых популярных и широко…

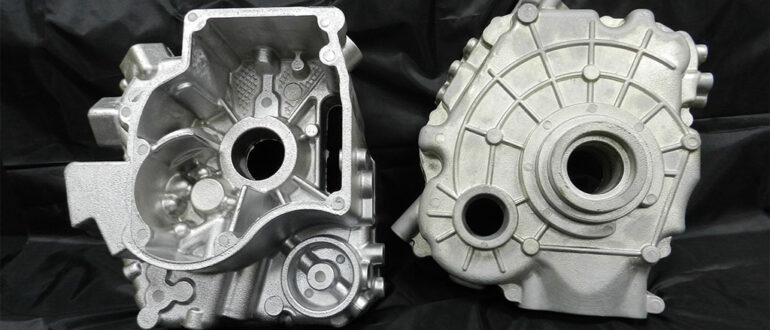

Литье под давлением это особый, высокопроизводительный технологический процесс получения литых деталей заданной формы. Суть заключается в ускоренном заполнении специальных пресс-форм расплавом, который при этом подаётся под определённым давлением…

Кокильное литье сегодня нашло широкое применение, и трудно найти отрасль, которой бы оно не коснулось. Его активно применяют для изготовления различных отливок из чёрных и цветных металлов и…

Литье по выплавляемым моделям считается одним из самых древних и популярных способов литья. Учеными было доказано, что его использовали еще в 3-м тысячелетии до нашей эры. Хотя прошло…

Для изготовления разовых форм отливок и стержней используются специальные материалы, которые так и называют — формовочные и стержневые смеси. Они представляют собой многокомпонентные составы, разработанные таким образом, чтобы…

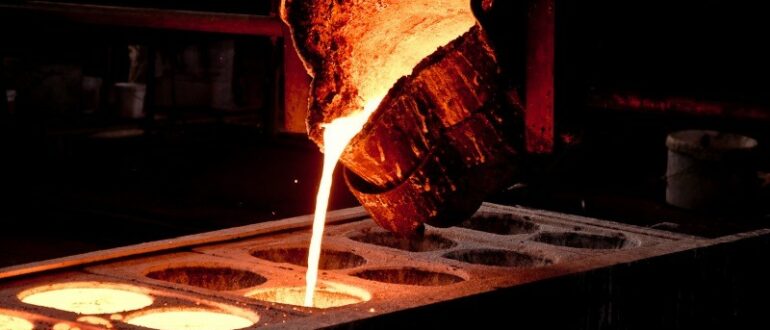

Литейное производство является важнейшей отраслью машиностроения, суть которой сводится к получению различных фасонных деталей и всевозможных заготовок нужной конфигурации ещё на моменте нахождения металла в расплавленном состоянии и…

В литейном производстве важное место отведено литейным сплавам, т.е. тем, которые были получены путём сплавления как минимум двух, а порой и нескольких металлов, в т.ч. с добавлением неметаллов….

При производстве металла получить его на 100% чистым не реально, в нём, так или иначе, окажутся некоторые посторонние включения. Минимальная часть некоторых из них оказывается даже полезной, а…

Для придания определенной формы изделиям из металла используются различные приемы их обработки, одна из них — литье. Существующие методы литья металлов представлены несколькими технологиями — современными и проверенными…

В эпоху потребления и бурного развития промышленности для удовлетворения нужд человека, вопросы загрязнения планеты максимально актуализируются. Поскольку металл является одним из дорогостоящих видов сырья, вторичное использование металлов и…

Современная промышленность изготавливает различные изделия из металла. В зависимости от назначения продукции, применяются сплавы с определенными свойствами, для получения которых используется такой технологический прием как легирование. Лигатура в…

Литьё под давлением на сегодняшний день является очень востребованным способом получения отливок, имеющих определенную форму. Суть метода заключается в том, что сплав металла, находящийся в жидком состоянии в…

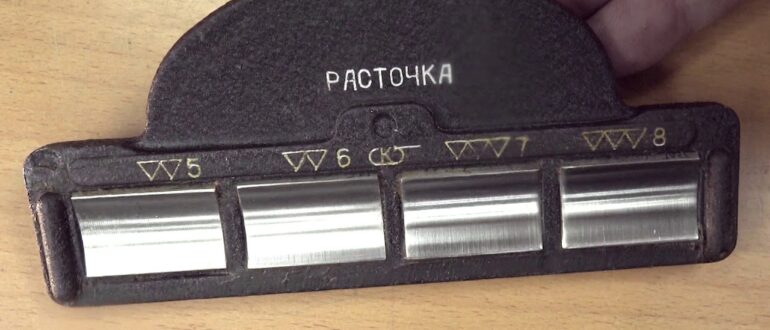

В технической сфере под поверхностью детали подразумевают наружный слой, отличающийся строением и различными физическими характеристиками от внутренней части. Комплекс свойств, которые приобретает внешняя часть детали в результате её…

Производство отливок существенно уменьшает трудовые затраты на обработку деталей. Литниковая система при литье используется для транспортирования расплава из ковша в пресс-форму. Благодаря ей происходит равномерное заполнение пустот и…

Контроль качества отливок в литейном производстве проводится с целью недопущения выпуска и поставки потребителю непригодной продукции. Также ряд соответствующих мероприятий проводится для снижения количества брака, образование которого неизбежно…

Литье алюминия в кокиль — это один из очень востребованных сегодня технологических процессов. Суть его заключается в заливке металла в специальные многооборотные формы, которые могут быть использованы многократно…

В процессе рафинирования алюминиевых сплавов важно чтобы был задействован такой электролит, у которого плотность выше, чем у катода, и ниже, чем у анода. Чтобы добиться нахождения алюминия в нижней части, его можно утяжелить, добавив для этого в анодный слой алюминиево-медный сплав. Далее в ходе электролиза ионы алюминия постепенно переходят в анодный (очищенный) слой, где разряжаются. Далее остается слить катодный слой через верхний желоб и разлить в алюминиевые чушки (слитки).

Содержание марганца в металле небольшое. При этом компонент вступает в реакцию с железом, образуя твердое соединение. Кроме того, марганец связывает серу. Образование соединения MnS препятствует вступлению серы в реакцию с железом, которая негативно отразилась бы на свойствах сплава.

Если немного углубиться в историю, то можно отметить, что создателем первого стана для прокатки принято считать Леонардо да Винчи. Безусловно, оборудование тех лет было максимально простым, представляло собой деревянный станок с двумя железными валками. Схема современного прокатного стана сложнее/

Суть процесса проста. Заготовка обжимается, подвергается сдавливанию, проходя через зазор между двумя вращающимися валами, отлитыми из прочного, твердого, износостойкого металла. Во время такой обработки происходит определенная деформация, и она уменьшается в толщине, но увеличивается в длину. Форму поперечного сечения называют профилем.

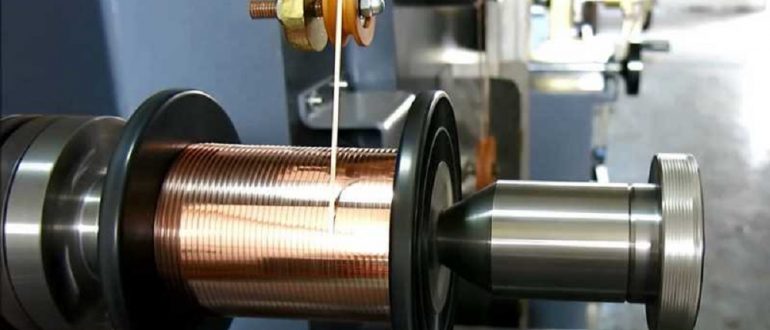

Следовательно, чтобы получить в итоге качественный результат, нужно использовать для волочения проволоки хорошую смазку, которая идеально подойдет под особенности металла, под этап волочения. И сразу обозначим, что рассматриваемых смесей достаточно много. Они отличаются видом, составом, свойствами. И если говорить о классификации, то тут существует основное разделение смазок – на жидкие и сухие.

Главные преимущества твердосплавных волок – это прочность и износостойкость. Они обеспечиваются правильным выбором материала. Обычно в волочильном производстве используют твердые сплавы из монокарбидов вольфрама (WC) или титана (TiC) и металлического кобальта.